旧式电收尘超低排放升级改造的技术研究

王天新(安徽海螺建材设计研究院有限责任公司 安徽 芜湖 241070)

0 引言

海螺某水泥熟料生产线窑头电收尘原设计单位为日本三菱公司,至今已使用30年;由于历史的原因,排放标准已不能满足当前水泥行业发展的要求,虽然近年来采取在电收尘入口管道处增设喷湿以降低粉尘比电阻、增强荷电等措施,但收尘效果改善不明显;收尘器电场电流、电压变化大,无法有效控制粉尘排放,原设计粉尘排放浓度100mg/m3,实际运行的排放浓度经检测最高已达到1600mg/m3,严重污染了周边环境,运行状况也不能满足生产要求,为改善生产线运行条件,满足行业污染控制要求,拟对该型老旧的引进电收尘进行升级改造。

图1 窑头电收尘器改造前概貌

1 方案论证

窑头电收尘原有技术、结构与目前国内广泛应用的鲁奇技术产品有较大的差异。通过查阅技术图纸资料,经过对比计算,原有电收尘相当于当前鲁奇规格产品2×25/9/3×4.4/0.35型除尘器。

原有电收尘电场断面积很大,电场长度比较短,原始设计参数为处理风量308 000Nm3/h,230℃的烟气量为580 000m3/h,进口浓度10g/m3,设计排放浓度100mg/m3。除尘器的设计驱进速度为9.83cm/s,风速0.77m/s。

由于产能扩大,一线窑头的废气排风量显著增加,最高达到680 970m3/h,气体温度236~330℃,最高温度330℃。由于排放废气温度高、风量大,原有电收尘处理能力不足,超标排放严重造成环境污染。

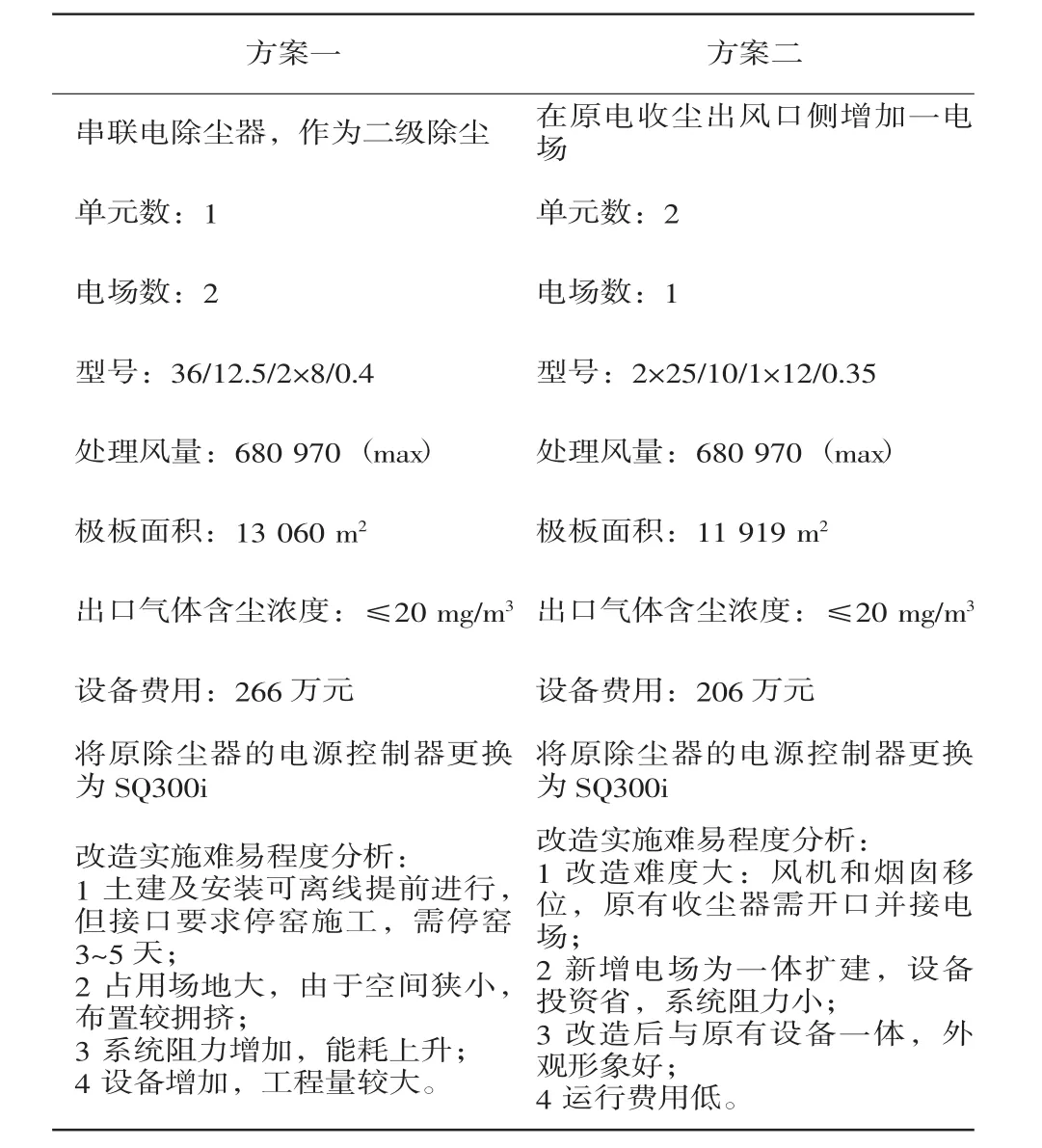

针对电收尘的现状和管理要求,遴选了两种改造方案进行比较分析。遴选方案如附表1。

表1 改造方案比较表

方案一虽改造实施可离线提前进行,排放指标达标,但由于属老线改造,受现场条件限制,实施不易;加之二级除尘存在管理难度提高(设备数量增加)、运行阻力增大等问题;方案二虽改造实施难度高一些,但排放控制指标达标,投资较省;因此限于现场条件,经综合权衡比较,决定采用方案二实施升级改造。

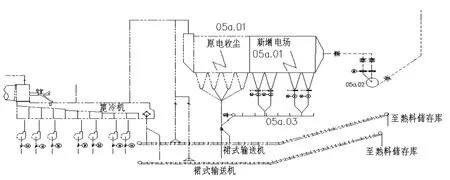

2 工艺流程

项目改造主要工艺流程如图2,沿原电收尘轴向并接一组电场,将原有收尘排风机搬离了办公楼;窑头废气经电收尘处理后排入大气,新增电场收集的熟料粉尘经拉链机通过原有电收尘的下料通道落入裙板机,然后输送到熟料库。

图2 改造方案工艺流程

3 设计特点

3.1 保持工艺方案的优化

由于原设计时间长久,原始设计资料不全,布置时为保持原电收尘外形统一及土建基础施工的易操作,工艺多次到现场测量尺寸,充分利用原有设备、建筑物及框架,确定最佳方案。

3.2 采用分步实施的技改方案

由于窑头电收尘改造实施直接影响窑的运行;为尽量避免影响生产,设计时考虑淡季正常检修时间,采取第一步先进行窑头风机更换;然后设计一段临时风管接入原电收尘;同时考虑此段风管在实施下一步施工时;第二步原收尘喇叭口拆除,部分临时风管部分拆除,在原有电收尘一侧安装两个电场。

3.3 采用拉链机直接回灰的方式

此种方案避免土建直接在原有基础上开挖的难度,同时规避如果洞口处理不好,雨水渗入熟料输送廊道的风险。

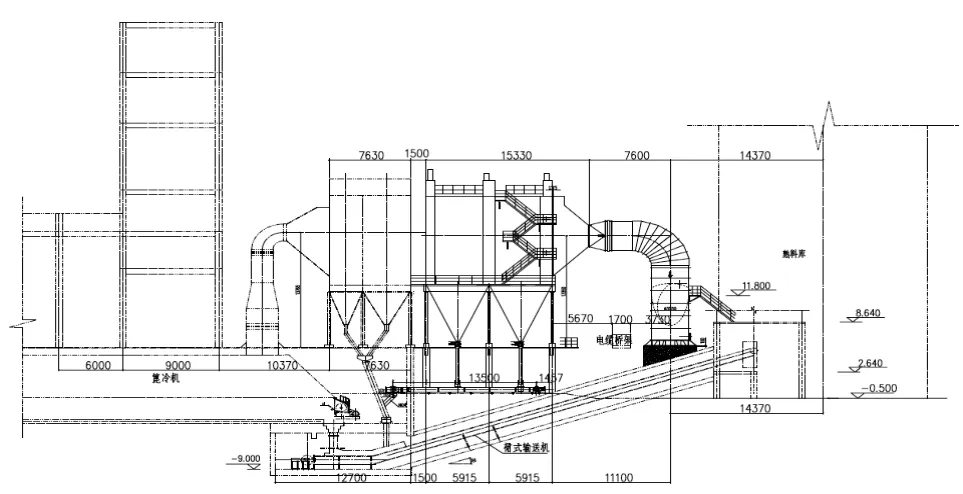

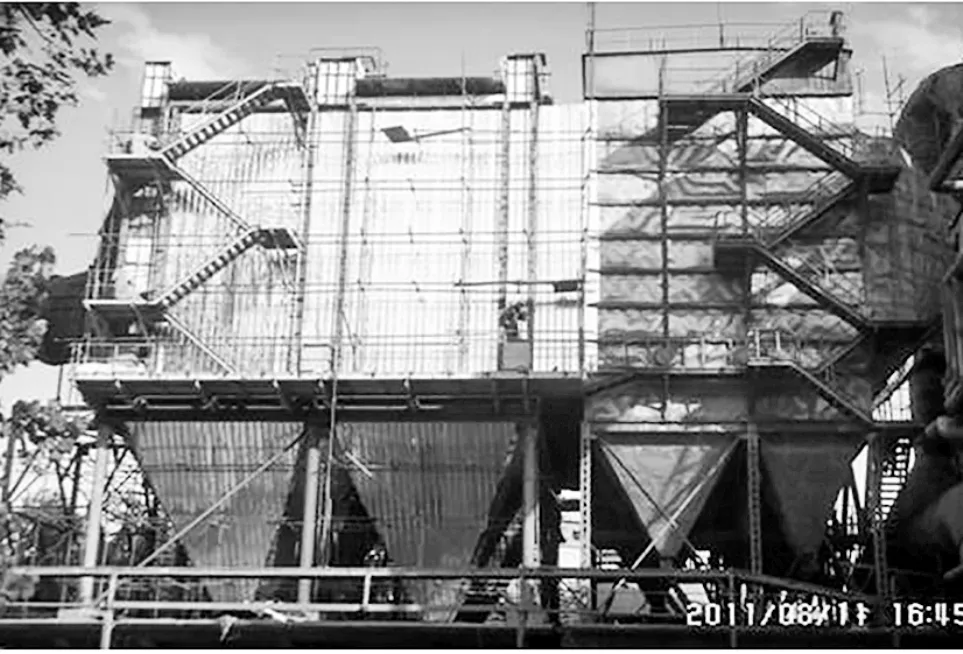

改造后的收尘系统相关设施布置如图3所示;改造完成后的电收尘形貌如图4所示。

4 实施效果

4.1 社会效果

改造后新增电场电流电压稳定,收尘效果显著改善,粉尘排放量通过地方环保部门的专业检测,由技改前不受控状态(1 600mg/m3)下降到目前的15.7 mg/m3左右;极大改善了工作区域及周边居民生活环境,减少了纠纷,为企业与地方和谐共处起到了积极作用。

图3 改造完成后相关设施布置图

图4 改造完成后的电收尘形貌

4.2 经济效果

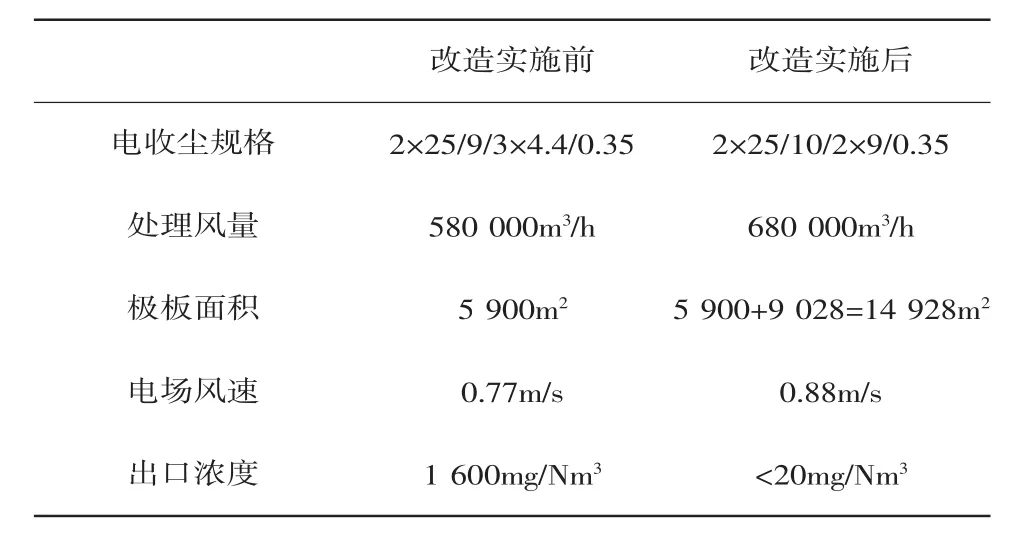

表2 电收尘改造前后比较表

按照原始设计的标况排风量300 000Nm3/h计算,每天可节约 300 000×(1 600-20)×10-9×24=11.4t熟料,按年运转率92%计算,1年可减少排放3 820t熟料粉尘,以熟料250元/t计算,全年节约95万元左右。

5 结语

一线电收尘系统改造,治理了环境污染,提高了设备的运转效率,达到了技术改造的目的,得到业主公司的认可和表彰,为后来煤磨收尘改造、水泥磨收尘系统改造提供了一种改造思路及借鉴。