南海扩展式系泊FPSO外输方案

杨 辉1, 陆家尉2, 唐 坤, 谢兰江

(1.海洋石油工程股份有限公司, 天津 300451;2.深圳市杉叶实业有限公司, 广东 深圳 518067;3.中海石油(中国)有限公司 深圳分公司, 广东 深圳518067)

0 引 言

当前,中国海上油气田开发普遍采用常规FPSO作为海上油气处理及原油储存装置,通过单点系泊系统进行定位,由穿梭油船及辅助拖船采用串联方式进行原油外输。近年来,随着国际油价下跌,集油气处理、钻修井、原油/凝析油储存和外输等多功能于一体的新型平台,如独柱式SPAR平台、半潜式平台、圆筒形FDPSO等装置日益成为众多边际油田及气田开发方案的研究热点。这些平台与采用单点系泊的FPSO典型区别之一在于采用多点扩展式系泊。由于扩展式系泊系统无法像单点FPSO那样具有风标效应,以及受南海多变的季风气候条件影响,安全、高效、经济的原油/凝析油外输已逐渐成为制约扩展式系泊储油平台在南海应用的瓶颈。

本文结合南海海域环境特点及现有原油外输工程实践,针对扩展式系泊储油平台开展外输方案研究,推荐“双卸油站+DP油船+艏装载系统”的外输方案,提出相关外输作业流程和注意事项,供类似平台外输方案进行设计参考。

1 现有外输方式及其特点

海上外输方式主要包括传统油船串联外输、DP油船串联外输、旁靠外输、单点系泊外输以及HiLoad DP外输等几种形式。

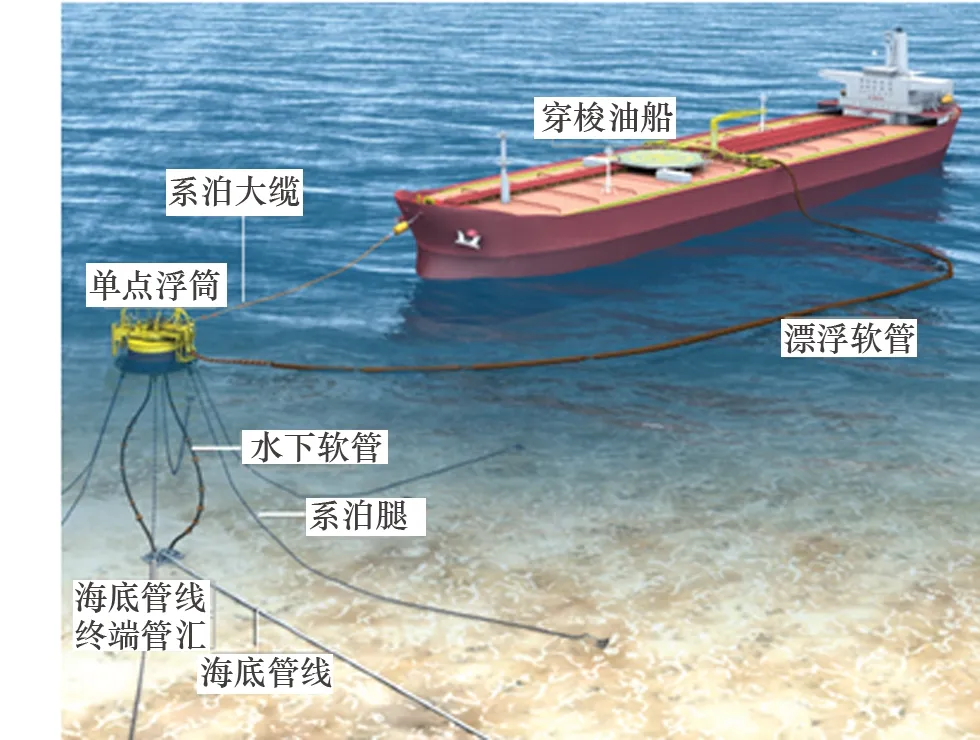

图1 传统油船串联外输

1.1 传统油船串联外输

目前单点FPSO使用最为广泛的原油外输形式是采用传统油船进行串联外输[1],如图1所示。提油船首部通过1~2根系泊缆连接于单点FPSO艉部,通过漂浮软管将原油输送至油船左舷船中处的装载系统。两船系泊距离为60~80 m。单点FPSO具有风向标效应,油船可随FPSO绕单点旋转,通常还需1~2艘辅助拖船在油船尾部进行限位。

现有FPSO选择传统常规油船进行原油外输的主要原因之一是可利用既有船队,标准油船无需对船上设备进行再改造即可投入外输作业,市场上也较易租用到标准油船,同时此种外输作业方式相对操作费用较低。然而,利用传统油船进行串联外输也存在一些缺点和不足,包括环境条件限制、操作上的局限与风险,在一些具体海域有强制法规限制等。从环境限制分析,传统油船串联外输存在以下不足:

图2 风浪中的油管牵引、连接操作

(1) 油船在接近FPSO、外输及解脱过程中的操作性与定位能力不足,通常需1艘或多艘拖船辅助。

(2) 油管的牵引、连接需工作船辅助及人工操作,在不利的环境条件下,船员系泊作业、油管连接等操作困难,如图2所示。

(3) 由于油船装载系统位于船中,漂浮软管相对较长,一般在200 m以上,管路阻力较大,增加了外输泵功率需求。

(4) 漂浮软管与作业船、油船间存在磨损,易导致油品泄漏,如图3和图4所示。

图3 漂浮软管与工作船间的磨擦 图4 漂浮软管磨损破坏

1.2 DP油船串联外输

目前DP油船串联外输在固定平台和浮式平台(扩展式系泊、单点系泊FPSO)均已得到应用[2]。当采用DP油船时,油船船首系泊大缆可以取消。业主操作习惯及部分海域的地方法规决定了在某些海域主要采用DP油船进行外输作业,而“传统油船+拖船辅助”的外输方式仅作为应急或备用方案。比如在墨西哥湾的Cascade/Chinook油田开发以及巴西所有扩展式系泊FPSO的原油外输中,就有强制规定使用DP油船的要求。目前挪威北海所有的穿梭油船均装备DP系统以及用于系泊、软管连接和保障安全的特殊设备[3]。

图5 DP穿梭油船

DP油船(见图5)是用于从海上储油设施到陆地终端及炼化厂进行原油传输的特殊船舶。DP油船最早在1979年被应用于挪威北海Statfjord海域。第一代DP穿梭油船采用传统单体船进行简单改造,经过几十年的发展, DP油船已日趋先进,包括采用加强型的船体设计以防止疲劳问题以及冗余的DP定位能力,如双推进器主机、高效舵、船首和/或侧推[4-5]。DP油船通常还配置艏装载系统(Bow Loading System,BLS)、自动通信系统等,另外近年来溢油泄漏监测系统(Oil Spill Detection System, OSDS)已在大量的DP油船上采用[6]。在挪威北海,自从2007年Statfjord海域因油管断裂发生原油泄漏事故以来,油管泄漏监测已成为强制法规要求。

图6 旁靠外输

与传统油船相比,采用DP油船提油在环境条件、油田以及基础设施总布置、卸油频率等方面有着不同的优缺点。DP油船在外输过程中能够不依赖辅助拖船而安全地进行定位,在深水或基础设施受限时的原油外输中成为理想选择。采用DP油船也消除了因多艘辅助船舶接近生产设施而产生的操作风险,但DP油船的操作对于船员培训和实际经验要求较高。目前全世界有200余艘DP油船,但我国国内市场尚无营运的DP油船,具备相应资质的DP船员稀缺。

图7 单点系泊外输方案

1.3 旁靠外输

在旁靠外输中,穿梭油船直接绑扎旁靠于系泊平台一侧,并连接输油管进行外输,如图6所示。

出于浮体间的碰撞风险及系泊操作难度考虑,传统油船旁靠外输通常不作为主要外输方案。在一些环境条件相对温和的海域,旁靠外输仅作为FPSO/FSO(浮式储油船,Floating Storage and Offloading)等的应急或备用外输方案。在这种情况下,旁靠外输需对浮体及油船的相对运动给予特殊的考虑并进行设计分析,分析工况包括油船靠船及离船等操作,并且对现场环境条件不确定性带来的可能影响进行敏感性分析。两个浮体间的相对运动通常是旁靠外输设计的控制因素[7]。

图8 HiLoad DP外输方案

1.4 单点系泊外输

图9 HiLoad DP装置

单点系泊(Single Point Mooring,SPM)系统由单点浮筒、系泊系统、水下软管等几部分构成,油船通过1~2根系泊大缆与浮筒连接,并可通过转盘随环境方向自由转动,如图7所示。两种主要的单点系泊系统为悬链式锚腿系泊(Catenary Anchor Leg Mooring,CALM)系统和单锚腿系泊(Single Anchor Leg Mooring,SALM)[8]系统。其中CALM系统使用最为普遍,其单点浮筒通过悬链式锚缆及其锚桩进行系泊定位,浮筒上设置滑环确保系泊油船可随环境方向转动。现有的SPM系统除在世界范围内的浅水海域特别作为终端码头有广泛使用外,还可作为邻近深水海域采用扩展式系泊FPSO的外输系统进行使用。

1.5 HiLoad DP及常规油船

HiLoad DP油船可认为在传统常规油船上加装HiLoad DP装置使其具有动力定位能力,从而可在外输过程中确保油船能够保持距FPSO/FSO等设施的安全距离和船首向,其核心技术包括意大利Remora公司的HiLoad吸附系统专利技术以及海上油流传输系统方面的专利技术[9],如图8所示。

HiLoad吸附安装基于两项基本原理:即静水压和摩擦吸附安装于常规油船平直底板及舷侧上。HiLoad装置能够安装在任何常规油船或驳船上提供动力定位能力,无需对船体结构进行改造。HiLoad装置通过静水压作用于船体底板上,产生较大的摩擦力,通常超过船体动力定位所需摩擦力的20倍以上。如果因恶劣天气或特殊操作要求而需更大的摩擦力,吸附系统还可设计成真空形式以提供额外吸附力。HiLoad DP装置如图9所示。

2 南海环境特征

外输海域具体的环境条件是选择外输方案的关键因素。受西伯利亚寒流和热带气候体系影响,中国南海海域具有明显的季风特征:10月至翌年3月海面上盛行东北季风;5月至8月,该海区主要受热带气候所控制,海面上盛行西南季风;4月和9月为季风过渡月份。另外,热带气旋和寒潮大风是南海最显著的气候特点。受季风气候影响,南海每年10月至翌年4月盛行东北向浪,6月至7月盛行西南向浪,5月和9月为浪向过渡月份,但东北向浪仍居多,全年海流的主导方向为东北向。两种季风交替时期浪向多变,盛行浪向不明显。由于冬季东北季风风速较夏季的西南季风风速大,一般冬季波高较夏季的大。在季风的影响下,南海海流具有典型的季风漂流特性:冬季盛行东北季风,海面上盛行西南向漂流;夏季,在西南季风期,海面上盛行东北向漂流。内波是南海海域的又一典型特征,南海北部海域是海洋内波发生最频繁的海域之一。

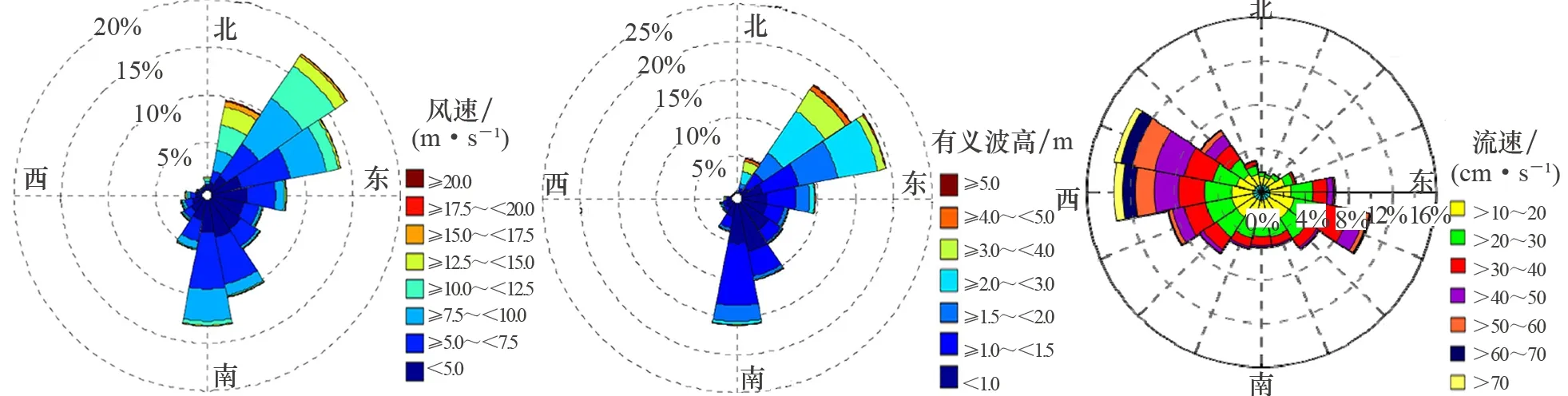

图10~图12分别给出了南海某海域的风、浪、流玫瑰图,表1给出了该海域浪高及浪向的全年概率联合分布,均符合南海海域典型的海况特征。

图10 风玫瑰图(来向) 图11 浪玫瑰图(来向) 图12 流玫瑰图(去向)

波高/m≥< 浪向NNNENEENEEESESESSESSSWSWWSWWWNWNWNNW合计/%0 0.50.020.010.090.240.240.390.440.370.200.140.090.110.100.020.010.012.490.51.00.090.251.082.503.052.943.926.125.141.700.890.760.350.110.060.0429.001.01.50.060.492.264.903.842.331.893.358.171.550.500.430.280.040.030.0230.101.52.00.040.643.175.281.800.480.240.422.090.360.140.190.140.020.010.0215.002.02.50.030.753.653.560.530.090.060.070.310.060.060.100.080.010.010.019.392.53.00.040.843.031.780.150.040.030.040.080.030.030.040.050.010.010.016.183.03.50.020.802.120.770.060.010.010.020.040.010.010.020.030.010.010.013.943.54.00.020.551.150.230.010.020.010.010.020.010.010.010.01--0.012.064.04.50.010.240.560.060.010.010.020.010.01---0.01---0.954.55.00.010.150.180.01-0.010.010.010.01-------0.405.05.50.010.060.070.01------------0.185.56.0-0.020.040.01------------0.096.06.5-0.020.01-------------0.056.57.0-0.010.01-------------0.037.07.5--0.01-------------0.027.58.0----------------0.018.08.5----------------0.018.59.0----------------0.019.09.5----------------09.510.0----------------010.010.5----------------010.511.0----------------011.011.5----------------011.512.0----------------0合计0.354.8417.4019.409.686.326.6410.4016.103.871.731.671.060.220.150.13100

3 外输方案推荐

选择外输方案首先需考虑外输作业的安全,确保单一故障、误操作或应急操作不致于导致人员伤亡、过大的财产损失或环境污染,强调本质安全[10]。外输作业过程的主要风险包括穿梭油船失位导致油管拉断或油船碰撞平台、辅助工作船接管操作时的撞船及人员伤亡、油管磨损泄漏等,设计中需对这些风险予以充分考虑。同时,外输作业还需考虑操作的经济性,实现高效便捷。

比较现有外输方案,综合扩展式系泊平台不可旋转的特点以及南海多变的季风气候特征,推荐采用“双卸油站+DP油船”的外输方案,确保在任何环境方向下穿梭油船均可位于平台下游,保障作业安全性和时效性。卸油站的位置主要取决于主环境方向,确保穿梭油船在外输过程中的紧急情况或不可遇见的危险情况下,能够自然漂离储油平台,从而保障外输作业的安全。双卸油站的设计能够保障在任何环境方向下的外输作业。根据主环境方向,其中一个卸油站朝向西南侧,另一个朝向北侧,如图13所示。

图14 “双卸油站+DP油船”外输方案实例

DP油船的使用可有效提高卸油操作的时效性并且减小因常规油船而采用多条工作船的操作风险[11], DP等级按现行工程作法建议为DP 2。DP油船推荐采用艏装载系统BLS,带艏装载系统的DP油船在挪威北海、巴西及加拿大等海域广泛使用,已被证明是安全和可靠的技术,相应的船舶资源在国际上也比较丰富。DP油船的使用将不再需要辅助工作船,相应地也可减少海上辅助工作船的费用。

图15 DP油船艏装载系统

“双卸油站+DP油船”的外输方案已有工程实践,图14给出了挪威北海Hummingbird/Chestnut油田在圆筒形FPSO上采用双卸油站及动力定位油船进行外输的实例。

图15为DP油船艏装载系统,该装置可确保在恶劣海况下从FPSO到提油船间的油管传送,更加高效和安全。在该系统中,油管通过设置在油船船首中部的艏装载连接接头进行连接,具有在紧急情况下快速解脱的功能[12]。

4 作业流程

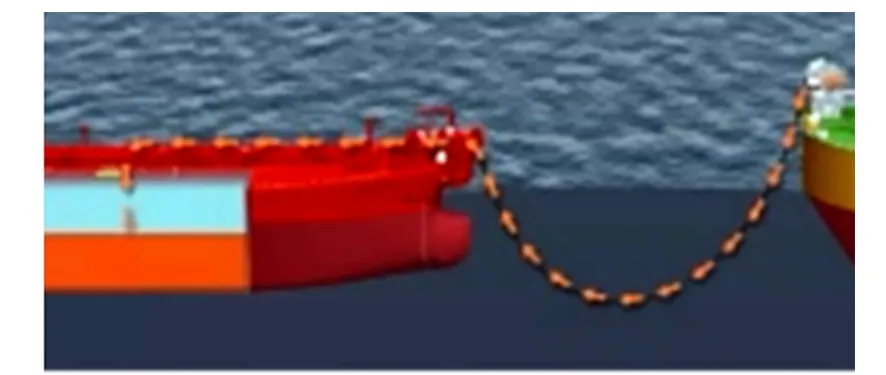

扩展式系泊平台具有不可旋转的特点,其外输操作与中国普遍采用的船形单点FPSO串联外输明显不同。由于采用带艏装载系统的动力定位提油船,在外输作业中油船与平台间除油管外无需采用船首大缆进行连接,油船通过动力定位系统进行定位。

外输操作流程主要包括进船、油管连接、正常外输、油管解脱及离船等操作[13]。在正常外输作业时,油船首部将位于图13中的中心安全扇区,该区域中心距平台约为120 m,宽度为30 m(距中心±15 m)。中心安全区域外围为警示区域,宽度为10 m,当油船船首移动到该区域内时外输作业需停止。油船船首管汇距储油平台系泊锚缆的水平投影距离最小应保持在20 m以上,以防止在应急解脱情况下油管释放时与锚缆发生碰撞破损。在任何情况下油船距平台的距离应不小于95 m。

以上外输作业半径及扇区宽度是依据国际上现有DP油船在失位情况下的操作经验而定的,在具体项目中还需综合考虑操作者的实际操船技术水平。

4.1 油船进船

穿梭油船在进船靠近系泊平台时需根据环境方向选择下游卸油扇区及有利艏向进行进船,油船在DP 2操作系统控制下逐步进入中心安全扇区。在通常情况下,每年10月至次年3月更多使用西南侧的卸油站,每年4月至9月则更多使用北侧卸油站,确保油船不会因环境力作用而漂向平台,海况条件恶劣时,油船需在合适的锚地进行待机而不得进船。

4.2 引缆连接

图16 采用投缆器进行引缆投射

引缆一般可通过工作船或投缆器从平台上传送至油船,推荐采用投缆器形式以节省工作船相关费用并提高作业效率,如图16所示。当采用投缆器进行引缆投送时,储油平台上的操作人员可将整个油船船长作为投射范围。在此过程中油船船首可在中心安全区域或外围警示区域内,但不得进入平台95 m半径范围内。引缆可通过油船上的绞车进行牵引。

图17 油管传送 图18 油管抵达油船

4.3 油管连接和传送

完成引缆连接后,将平台上的软管系于引缆一端,油船通过绞车牵引油船引缆,如图17和图18所示。油管传送应在松弛状态下进行,涉及平台及油船上的操作人员间的相互配合,在平台下放油管时,油船上的牵引绞车进行牵引操作,二者间下放且牵引的速度应保持同步。此时平台及油船上的操作人员应密切配合和高度注意,避免应力过大导致油管或外输滚筒的损坏。

图19 正常外输

4.4 正常外输

油管连接至DP油船艏装载系统后,可进行平台与油船间的货油传输,如图19所示。卸油操作通过平台的中央控制室完成。在卸油过程中,当油船船首因某种原因超出中心安全区时会激发应急关断系统,油管应急解脱。

4.5 解脱

油管正常解脱是上述过程的逆过程,此时油船船首可在中心安全区域或外围警示区域内。在应急解脱情况下,DP油船艏装载系统会快速释放油管,油管将从储油平台上自由悬挂下来。为防止油管在应急解脱时碰撞平台的系泊锚缆,油船船首管汇距锚缆水平投影距离最小应保持在20 m以上。

5 结 语

南海季风气候和复杂多变的环境以及扩展式系泊储油平台不可旋转的特点,导致现有普遍用于FPSO外输的常规油船串联的卸油方式不能满足扩展式系泊储油平台的外输需求。“双卸油站+DP油船+艏装载系统”外输方案能够保证在任意环境方向下油船可选择下游扇区进行卸油操作,具有在环境载荷作用下油船自然远离储油平台从而实现外输作业本质安全的特点。同时DP油船及艏装载系统的使用可有效提高外输作业时效,无需使用系泊大缆以及工作船辅助,在一定程度上可节省操作费用,对于远离陆地的深海油气田开发意义重大。

“双卸油站+DP油船+艏装载系统”的外输方案具有先进、安全、高效的特点,是海上原油外输技术的发展方向。引进和发展该技术对于传统单点FPSO外输方案的升级换代也具有重要意义。