城际铁路大直径泥水盾构施工风险及对策

——以佛莞城际铁路狮子洋隧道工程为例

王 焰

(中国铁路广州局集团有限公司, 广东 广州 510060)

0 引言

近年来,水下隧道的发展和修建步伐不断加快,工程数量和规模均日趋增大,且工程地质条件的复杂性和施工难度也不断攀升。当前水下隧道的施工方法基本可以分为钻爆法、盾构法和沉管法,也可以将三者混合使用[1-2]。在3种施工方法中,盾构法因其机械化程度高、施工速度快、环境友好、施工安全等优势,成为水下隧道首选的施工方法。然而,在盾构法水下隧道施工中,存在大断面、浅覆土、高水压(≥0.55 MPa)、强透水、长距离、复合地层等施工难点,使得开挖面稳定性控制极其困难,且频繁遭遇停机开舱更换刀具等高难、高风险作业,给盾构法施工带来了极大的安全风险[3]。

我国水下盾构隧道工程主要集中在长江及珠江水域。文献[4]对南京过江盾构隧道工程的主要地质问题及其对策进行了分析,研究认为开舱作业是盾构长距离穿越高水压、强透水复合地层的过程风险控制关键节点。文献[5]结合盾构实际应用从泥浆成膜、带压开舱等方面对工程难点及关键技术进行了总结。文献[6]对深穗中跨珠江口通道盾构法隧道方案风险及对策进行了研究。目前,基于复合地层条件下盾构法海底隧道工程实践较少,应用研究也相对滞后[7]。相比于过江隧道,海底隧道开挖工作面地下水压力受上覆水道波浪压力变化的影响较大,钻挖推进中如何及时、精确地调整掘进参数以维持工作面稳定是研究重点[8-10]。另外,海底地勘资料有限,复杂海域水底潜在的全断面软土、全断面基岩、软硬不均及破碎带等复杂地层增加了盾构适应性难度,该类隧道施工过程中极易出现刀具异常磨损、姿态难以控制、工期滞后等问题[11-12]。

当前水下盾构隧道在基岩中的合理埋置深度尚不明确,世界上不仅工程案例少,而且缺乏相应技术标准[9]。海底隧道工程由于水底通道资源有限,一次性投入高昂,隧道断面往往较大,为此提出了大直径盾构的需求[13-14]。但研究认为,盾构直径小于12 m时相对经济、安全,施工风险小,而盾构直径过大,其成本和安全风险也将成倍增加[15]。为此,大直径盾构如何在高水压水下隧道施工中规避设备风险、保障安全高效掘进是业内关注焦点[16]。

本文基于佛莞城际铁路狮子洋大直径盾构隧道工程,结合工程地质与水文地质特征,针对性地开展复杂地质条件下大直径盾构掘进风险与对策研究,分析高水压复杂工况条件下设备选型、掘进参数选取、软硬不均和断层破碎带施工等风险及对策,总结出大埋深复合地层大直径盾构施工风险控制对策,以期为今后类似工程施工提供借鉴和参考。

1 工程概况

1.1 工程特点

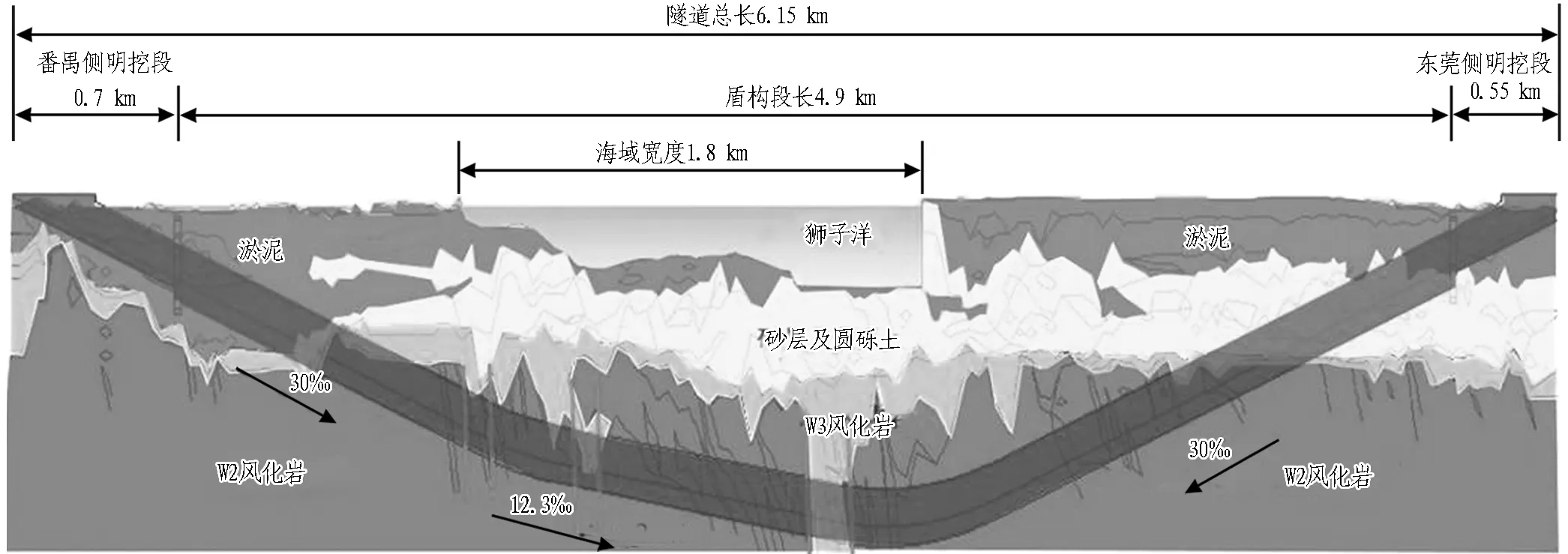

佛莞城际铁路狮子洋隧道是打通珠江东西两岸的快速过江通道,是继广深港高铁狮子洋隧道之后,第2条下穿狮子洋海域的水下盾构隧道,是目前国内最大水压和最大直径的铁路盾构隧道。隧道全长6.15 km,盾构段长4.9 km,水域宽度约1.8 km(见图1),采用1台具备常压换刀功能的泥水平衡盾构独头掘进。该隧道具有开挖直径大(13.61 m)、水压高(最大水土压力0.78 MPa)、地质条件复杂、独头掘进距离长等特点。

图1佛莞城际铁路狮子洋隧道地质剖面图

Fig. 1 Geological profile of Shiziyang Tunnel on Foshan-Dongguan Intercity Railway

1.2 工程地质与水文地质

本工程区域内地层大致分为3层: 人工填土层、第四系海相沉积及冲积层和基岩层。盾构隧道穿越地质自上而下依次为淤泥层(部分为细砂和中砂)、强风化砂岩、泥岩及弱风化含砾砂岩、泥岩。其中,最大岩石饱和抗压强度为75.7 MPa,最大石英含量达85%。隧道围岩分级为Ⅳ—Ⅵ级。其中,Ⅵ级围岩长3.49 km,占总长的56.8%;Ⅴ级围岩长2.01 km,占总长的32.7%;Ⅳ级围岩长0.5 km,占总长的8.1%。本标段地下水丰富,水位高,断层破碎带地层渗透性为中等透水—强透水。

2 工程重难点分析

2.1 复杂多变地层设备适应性

在大埋深、强透水、高水压等复杂地质条件下,大直径盾构长距离穿越软硬不均段、全断面泥岩和断层破碎带等不良地质,没有类似工程的成熟经验可借鉴。不同地层特性对盾构适应性及可靠性提出了相应的挑战。在软硬不均段,刀具易发生非正常磨损,掘进调向困难; 在高水压工况下,如何开舱换刀及维修、如何保证掌子面稳定是施工难点; 在全断面泥岩地层,盾构掘进过程中易产生结泥饼、糊刀盘等现象,进而造成刀具磨损、掘进困难; 在破碎带段存在强透水风险,并且掘进中易发生掉块、滞排,进而出现堵舱现象,加之大直径盾构掘进时对地层产生的扰动大,导致盾构隧道存在喷涌、塌陷的可能。

2.2 大直径盾构长距离独头掘进

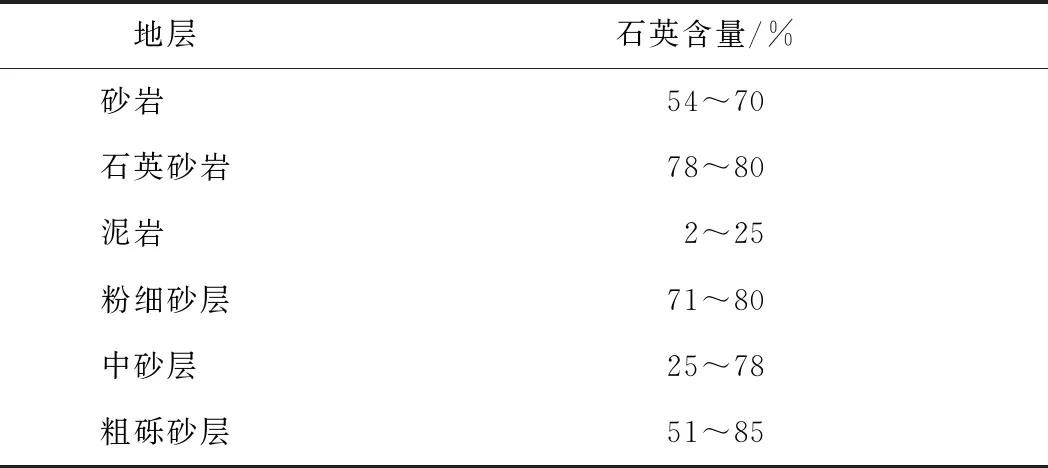

本工程盾构独头掘进距离长达4.9 km。其中,石英砂岩的饱和抗压强度高,石英含量高,如表1所示。因此,对主轴承耐久性及刀盘、刀具、盾壳、环流系统等设备的耐磨性要求更高,同时长距离掘进时应对事故能力差,海底检修和施工监测难度增加。

表1 各地层石英含量

2.3 穿越高水压、强透水地层

盾构下穿狮子洋水域长度达1 800 m,下穿部分基本处于10 m以上深水段,最大水深17 m,最大覆土厚度为64 m,最大水压达0.78 MPa。盾构穿越3条断裂破碎带,透水性强(破碎带和断层的渗透系数可达50 m/d)且岩层上覆土隔水层较薄,盾构施工期间存在与水体贯通、刀具更换、盾尾及主驱动密封失效等风险,风险辨别和针对性控制是施工控制的重点。

3 盾构施工风险及对策

结合本工程地质特性和施工重难点分析,盾构在大断面、浅覆土、高水压、强透水、长距离、复合地层等工况施工过程中,存在设备选型地质适应性差、掘进参数选取及控制难度大、软硬不均地层和断层破碎带施工困难等风险。当掌子面压力大于0.55 MPa时,刀具检查及更换作业难度和风险极高,常规带压开舱作业无法实现,必须采取饱和带压开舱作业,且饱和带压作业技术一直被国外公司垄断,技术难度和作业风险极高。以下对几种主要风险及对策进行分析。

3.1 盾构设备选型风险及对策

盾构隧道需穿越软硬不均段、全断面泥岩和破碎带等复杂地层,地层与江水直接相通,具有含水量丰富、透水性好、水压高的特点。针对复杂地层条件的盾构选型正确与否是工程成败的关键。

3.1.1 风险分析

1)设备性能与地质条件不匹配,导致盾构地质适应性差。

2)刀盘结构型式、刀具配置不当,刀具磨损严重,带压开舱作业风险极高。

3)泥水处理系统选型配置不当,导致泥浆参数异常,盾构掘进困难。

3.1.2 控制对策

1)根据工程地质详勘和补勘资料,结合同类工程案例,选用泥水平衡式盾构,刀盘型式为常压刀盘。常压刀盘可实现滚刀在常压环境下的检查和更换,规避了超高压环境下带压开舱作业带来的安全风险。

2)做好盾构关键系统的设计选型,主驱动转矩和推进系统设计有足够的富余量,提高在复杂地质条件下的设备脱困和盾构掘进能力;盾尾密封刷选用知名品牌,提高盾尾密封的性能。

3)盾构刀盘上滚刀配置有先进的在线监测系统,可实时监测滚刀转速和温度,为滚刀刀具检查和更换提供依据。

4)优化常压刀盘结构设计,选用抗冲击和耐磨性能好的刀具,提高刀盘和刀具的地质适应性,并定期检查刀盘和刀具,当掘进参数异常时立即停机分析原因,处理完成后再恢复掘进。

5)加强泥浆环流系统耐磨设计,提高环流系统在恶劣工况下的适应性。勤测量进排浆泵管壁和泥浆泵泵壳厚度,避免磨穿爆管和喷浆。结合沿线地质特性和同类工程施工案例,优化泥水处理系统设计和配置,提高泥水处理系统的处理能力,增设2~3台离心机,有效控制泥浆密度和黏度,提高盾构掘进效率。

3.2 盾构掘进参数选取风险及对策

3.2.1 风险分析

1)切口环压力设置不当,易出现江底冒浆、掌子面失稳。

2)当掘进参数与地层不匹配时,易出现刀具非正常损坏、掘进效率低等问题。

3)在高压、富水地层中掘进时,盾尾密封存在失效的风险,易发生突泥、涌水等灾害性事故。

4)泥岩地层掘进中的开挖管理和泥浆管理需要紧密协调。泥浆参数的选取尤为重要,泥浆指标不合格则刀盘易结饼,进而导致掘进参数恶化。

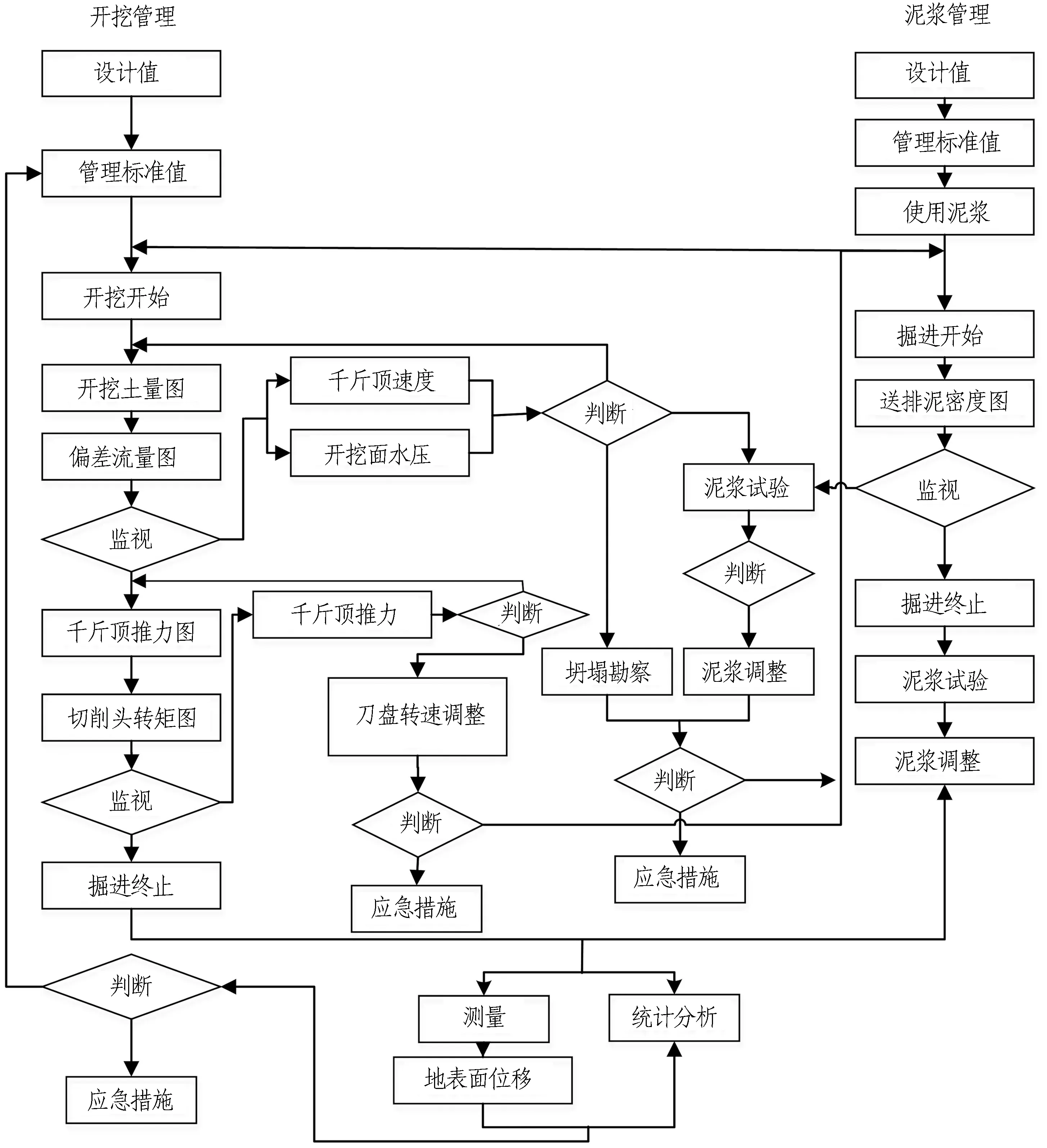

3.2.2 控制对策

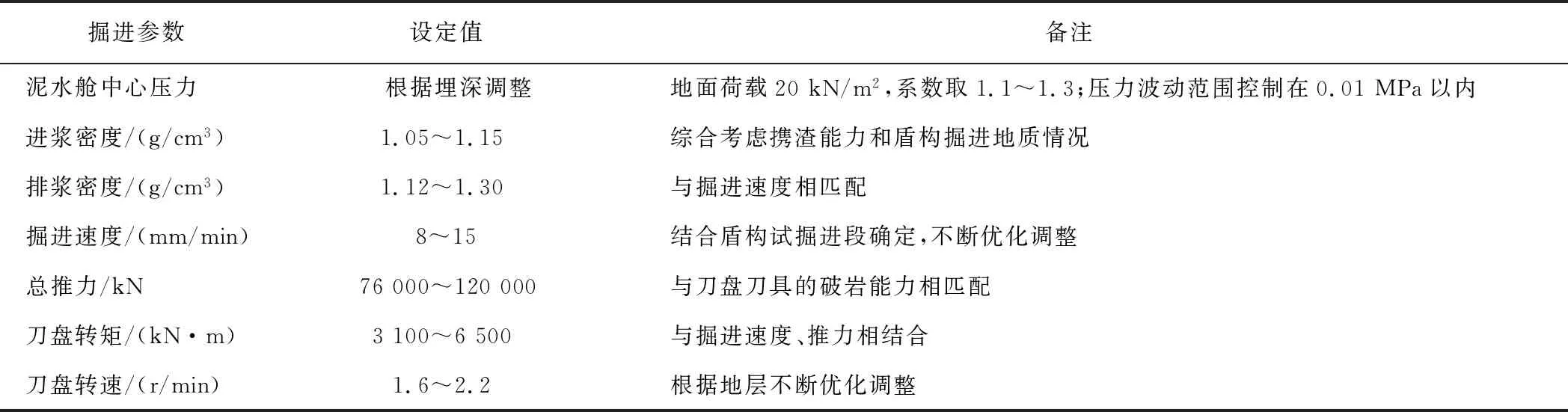

制定开挖管理与泥浆管理并重的盾构掘进控制方法,如图2所示。掘进过程中严格控制盾构掘进参数,不断优化掘进参数,控制盾构掘进方向。设置盾构掘进参数如表2所示,并进行动态调整以保证盾构的顺利掘进。

1)合理选取切口水压。根据地层特性和隧道埋深,确保盾构掘进时的切口泥水压力介于理论计算值上下限之间,盾构推进、逆洗和旁路3状态切换时的切口水压偏差值均控制在±20 kPa。

图2 掘进管理步骤

2)动态调整掘进速度。结合同类工程施工经验,以及本工程试验段地层渗透系数及地层完整性相关参数,在正常掘进条件下,掘进速度设定为8~15 mm/min。同时,根据泥浆指标,及时调整掘进速度和进、排浆量,防止出现刀盘结泥饼和掘进参数恶化。

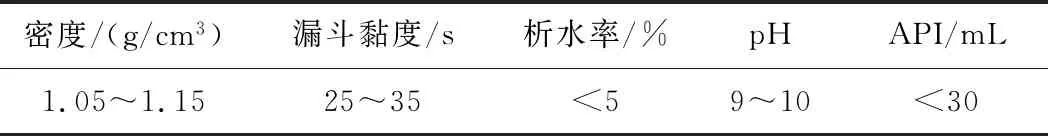

3)泥浆参数优化设置。泥浆监控实现动态过程控制,在盾构掘进过程中,每环掘进时应进行泥浆指标测试和记录。当泥浆密度>1.25 g/cm3或漏斗黏度>40 s时,应立即停止掘进,通过离心机进行泥浆质量调整后恢复掘进,防止发生刀盘结泥饼、刀盘转矩升高、掘进速度下降。泥浆各项指标值见表3。

表3 泥浆指标

注: API为测定30 min时的泥浆失水量。

4)掘进过程中合理设置油脂注入量和注入压力,同时加强对油脂注入设备的检查,确保油脂腔始终处于饱满状态,确保盾尾刷安全。

5)加强管片拼装质量控制,避免出现较大的错台。

6)加强同步注浆和二次注浆,及时、足量注入保水性良好的水泥砂浆,在盾尾刷与地层间形成良好的隔离层,避免水压力直接作用在盾尾刷上;同时,控制好注浆压力,避免浆液击穿盾尾。

3.3 软硬不均地层盾构施工风险及对策

3.3.1 风险分析

1)由于岩层强度不一,容易造成局部刀具受力超载,致使滚刀轴承或密封损坏,出现非正常磨损。

2)刀盘转矩波动大,掘进速度慢。

3)盾构姿态不易控制。盾构在上软下硬地层施工时,有向软岩方向偏移的惯性,盾构姿态容易发生偏移。当盾构姿态偏差过大时,管片拼装困难,易出现错台现象,且管片的受力不均匀,严重时管片出现破损,从而影响隧道防水效果。

3.3.2 控制对策

1)加强对滚刀刀具在线监测装置的监控,出现故障时及时进行检修或更换,确保滚刀在线监测效果,防止出现监测装置损坏引起刀具过度磨损。

2)加强对盾构掘进速度与环流系统出渣量的监控和分析,确保盾构掘进速度与出渣量相匹配,减少地层中大颗粒在开挖舱中的堆积,避免刀具出现二次磨损。

3)当盾构即将掘进至软硬不均段时,提前对刀具进行全面检查,及时更换损坏的刀具,防止刀具带伤作业。

4)合理控制掘进速度,以刀具贯入度为控制基准,避免因贯入度过大对刀具产生冲击,致使刀圈崩裂。

5)加强掘进参数监测,当掘进速度、刀盘转矩等主要参数发生突变或不在正常范围时,应立即停机分析原因,检查刀具情况,不可盲目掘进。

6)在盾构掘进操作过程中,需根据盾构姿态的变化,通过合理控制推进系统各区域推进油缸的使用数量、推进油压及速度、刀盘正转或反转等手段来调整盾构姿态。

7)当盾构姿态出现较大偏差时,应遵循“少纠、勤纠”的原则,必要时可利用盾构的超挖刀来纠正盾构姿态,避免纠偏过猛,引起盾构蛇形前进,进而引起刀具磨损和管片拼装困难。

8)加强对推进油缸油压的调整控制,避免因推进油缸压力分布不均造成管片局部破损甚至开裂。

3.4 断层破碎带盾构施工风险及对策

3.4.1 风险分析

1)盾构开挖舱内压力设置不合理,受断层破碎带和高水压的影响,易出现刀盘舱与江水连通,造成开挖舱压力突变,易出现掌子面失稳。破碎带岩芯取样如图3所示。

图3破碎带岩芯取样情况

Fig. 3 Core sampling at fracture zones

2)刀具磨损严重,且易出现非正常磨损。

3)掌子面泥膜效果难以有效保证,易出现掌子面失稳和排浆口堵塞。

3.4.2 控制对策

1)严格控制刀盘舱压力,一般压力设定为1.1~1.2倍静止水土压力。

2)做好盾构姿态控制,结合盾尾间隙合理选择管片拼装点位,防止出现盾尾间隙过大,进而引起盾尾密封失效,并参照3.3节盾构姿态控制措施。

3)在盾构掘进至断层破碎带前,及时检查和更换刀具,确保刀具完好。

4)合理选取泥浆参数,控制进浆密度为1.05~1.15 g/cm3,漏斗黏度为25~30 s。

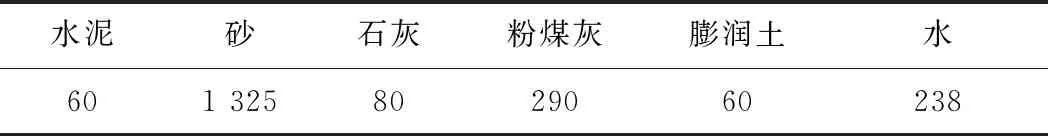

5)调整同步注浆浆液配比,及时在断层破碎带区域形成有效的隔离层,并在盾尾后部5~10环及时进行双液浆注浆。同步注浆配比参数见表4。

表4 同步注浆配比

6)加强隧道内的施工监测,发现异常情况及时采取措施。

4 结论与讨论

1)通过对设备选型风险分析与风险控制研究,结合工程地质特性,完善盾构与泥浆环流系统设备选型与优化,有效地规避了盾构在高水压、大埋深、断层破碎带等复杂环境下施工的设备选型风险,提高了设备的地质适应性,保障了盾构施工的安全,提高了施工效率。

2)在不良地质条件隧道施工过程中,运用科学的盾构刀具管理与控制技术,以及相应的风险应对措施,延长了刀具的使用寿命,提高了掘进施工效率。

3)结合地质条件的变化合理选取掘进参数,加强过程控制和参数优化,有效降低了刀盘结泥饼的概率,避免了掘进参数恶化,并提出一套开挖管理和泥浆管理并重的盾构掘进控制方法。

4)通过掘进参数、泥浆参数调整的动态过程管理及监控量测、注浆技术的综合运用,保证了盾构在不良地质条件下施工的顺利推进。

佛莞城际铁路狮子洋隧道具有大断面、浅覆土、高水压、强透水、长距离、复合地层等工程特点,施工难度大、风险极高,采用常压换刀刀盘,成功解决了大直径盾构在高水压、强透水、复合地层中的刀具检查和更换难题。目前,在常压换刀施工工艺研究方面的成果相对较少,尤其是高水压、强透水等环境条件下,常压换刀施工过程同样存在一定的风险。如何保证在高水压条件下常压换刀时换刀闸门和刀筒的密封性能,以及连接螺栓的耐久性,是下一步大直径泥水盾构常压换刀作业设计和施工研究的重点和方向。