降低烧结钕铁硼材料磕边不良

刘晓旭 廖静 王瑀瑶

摘要:烧结钕铁硼材料具有极高的磁能积和矫顽力的优点,应用广泛,但产品硬度大,磕碰时易磕边破损,导致烧结钕铁硼不良率较高,该问题比较突出,凭借经验无法解决,需要借助QC小组活动开展加以解决。

Abstract: NdFeB sintered magnets are widely applied for the advantages of extremely high BH and coercivity, but the magnets are very hard and easy to knock edges and break when knocking, resulting in a high rate of defects. The problem is more serious. This problem cannot be solved by experience. It needs to be solved with the help of QC group activities.

關键词:磕边;QC小组;烧结钕铁硼材料

Key words: drop edge;QC group;NdFeB sintered magnets

中图分类号:F253.3 文献标识码:A 文章编号:1006-4311(2019)12-0052-03

1 课题选择

烧结钕铁硼永磁材料具有优异的磁性能、低廉的价格和良好的加工性能,已经在工业上获得了广泛的应用[1]。不足之处在于稀土含有储量稀少,产品硬度大,磕碰时易磕边破损。

2016年B型产品占所有烧结钕铁硼材料比例达到14%,比重极大,但该产品磕边不良比例达到3.6%,质量成本损失极为严重。

2 现状调查及目标设定

2017年3月,小组对不良进行检验细分,通过统计分析,查找重点改善点。

从统计的磕边不良数据中可以清楚看出,前处理磕边+倒角磕边占B型产品不良的91.6%,为重点分析改善环节。

B型产品磕边不良目标:通过改善前处理磕边及倒角磕边,目标到17年12月,B型产品电镀不良由3.61%降至2%。

3 原因分析

借助头脑风暴、5M1E及5WHY的方法分析出前处理磕边及倒角磕边的各种原因,利用亲和图法将大家总结的各种复杂原因进行归纳整理,最终利用系统图法将原因进行总结。

从系统图(图 2)中得知,主要原因为①工资中质量考核占比低;②磨床挡板表面起刺;③倒角石大小未做检验;④前处理方法不合适;⑤关键工艺手动调节;⑥倒角工艺不合适;⑦测量标准片模糊;⑧设备震动时发生移动。

4 要因确认

4.1 原因一:磨床挡板表面起刺

倒角过程中,产品会陆续进入固定轨道,从轨道中一次通过,如果挡板起刺可能会使产品在起刺的地方产生卡顿,后面的产品会对前面的产品造成撞击。

为了验证此原因是否为要因,准备6000片样品,其中3000片通过带刺的挡板,另外3000片通过光滑的挡板。确认方法:用起刺的挡板进行加工与光滑的挡板对比3000片数据。确认标准:不良在0.2%以内为非要因。

实验结果显示,通过带刺挡板磕边比例0.13%,通过光滑挡板磕边比例为0,两种挡板的差异为0.13%,与标准0.2%为非要因相比,判定为非要因。

4.2 原因二:倒角石大小未做检验

由于倒角石尺寸不同会影响磕边比例,倒角石采购入库时未对尺寸进行检验,存在影响磕边比例的可能。为了验证此原因是否为要因,在库房不同包装中随机抽取300个倒角石,抽检尺寸,与标准18-22对比。确认方法:抽检300个倒角石来料尺寸。确认标准:误差在倒角工艺规定范围内为非要因。

通过抽检抽检尺寸,其中最大值20.2,最小值19.7,与标准18-22以内为非要因相比,判定为非要因

4.3 原因三:测量标准片模糊

检验该产品磕边时,会借助塑料透明的标准片,标准片上印有不同面积的圆点,通过对比圆点与实际产品磕边大小来判定是否为磕边。标准片用的时间较长后,塑料会划伤,对判定有一定影响。为了验证此原因是否为要因,对同一批料用新旧标准片进行检验,对比检验结果。确认方法:与新标准片对比检验结果。确认标准:不良在0.2%以内为非要因。

旧标准片检验不良1.73%,新标准片1.77%,两种标准片误差在0.04%,与标准0.2%以内为非要因相比,判定为非要因。

4.4 原因四:设备震动时发生移动

由于设备运行时在高频率下震动,震动久了,设备会偏移原来的位移,造成员工在操作时,操作空间受到影响,继而操作受到影响。为了验证此原因是否为要因,取设备偏移后5批数据,然后重新排列设备,取排列后5批产品数据进行对比。确认方法:设备偏移后5批数据与重新排列整齐设备后5批数据对比。确认标准:差异在0.2%以内为非要因。

移动前磕边1.75%,移动后1.81%,差异在0.06%,与标准0.2%以为为非要因相比,判定为非要因。

4.5 原因五:前处理方法不合适

因为产品硬度较大,相互撞击就会产生磕边,前处理恰恰是有75片产品在没有缓冲物的情况下在网兜里进行清洗,所以产生撞击是必然的,也就有产生磕边的现象。为了验证该原因是否为要因,从前序转来的产品中全检完美品,在前处理进行试验,通过十组试验进行数据统计。确认方法:挑选完美品,对前处理工序进行跟踪检验。确认标准:不良在0.2%以内为非要因。

通过十组试验的数可知,平均值2%,远超过标准0.2%,判定为要因。

4.6 原因六:倒角工艺不合适

倒角就是在一个震动的设备中添加一些不同规格的石头及产品,在不同频率的震动下,将产品的边缘毛刺去掉的过程。在该过程中存在产品与产品撞擊,也会产生磕边,为了验证该原因是否为要因,选择完美品进行倒角试验,通过十批次实验进行对比。确认方法:选择完美品进行倒角过程跟踪,验证倒角工艺产生的不良比例。确认标准:不良在0.2%以内为非要因。

通过十批次试验的结果可知,平均值1.78%,远远超过标准0.2%,判定为要因。

4.7 原因七:工资中质量考核占比低

工资中质量考核占比低,导致员工对产量重视程度高于质量,也造成了生产中产量的波动,制造业难解的问题:同样的产品不同班组质量差异较大,同样的产品同一班组生产也会出现较大的波动。为了验证该原因是否为要因,我们小组制定了简易的考核方法,对不同人员生产的产品进行检验并按人员汇总,根据合格率进行绩效调整,通过对比考核前考核后的质量波动情况进行判定。确认方法:白班一周生产6天,后三天进行质量考核,对比前三天与后三天考核前、考核后数据。确认标准:考核后CPK大于1.33且考核前CPK大于1.0非要因。

从统计数据可以看出,考核后CPK1.56,考核前CPK0.64。

考核前CPK0.64,制程能力非常差,与标准考核前CPK大于1相比,判定为要因。

4.8 原因八:关键工艺手动调节

倒角工序有一个关键操作,同一批产品要在不同时间调整成不同的频率。现场有60多台设备,经常同一时间内要调整多台设备,增加了操作难度,同时只是通过记录的形式记录何时调整设备,经常出现人为原因忘记调整工艺,导致时间延长了或频率错误等。为了验证此原因是否为要因,一台设备安装自动程序,与其他四台设备对比,考察磕边不良差异。确认方法:一台设备安装自动程序,与其他四台对比,跟踪其磕边比例。确认标准:差异在0.2%以内为非要因。

通过实验数据得知,自动程序设备磕边不良1.69%,其他设备平均值1.93%,差异在0.24%,与标准0.2%相比,判定为要因。

通过上述分析,要因为:①前处理方法不合适;②倒角工工艺不合适;③工资中质量考核占比低;④关键工艺手动调节。

5 对策制定及实施

针对要因制定不同对策,从可行性、有效性、经济型三方面进行评估,最终采用6项方案。

通过5W1H的方法制订对策实施计划表。重点根据数据统计分析,针对不同的对策制定不良率下降的目标值,以保证总目标的完成。同时明确负责人及完成时间。和各负责人签订绩效任务书,与考核挂钩。

5.1 对策实施一:前处理方法不合适

改善之前将75片单重90g产品合计6.75kg,放在网兜里清洗,操作人员通过抖动网兜使产品清洗干净,该过程产生磕边1.98%。

改善对策为每班安排2人专门清洗,上述人员是通过技能竞赛中选出的前6名人员。该措施执行后,电镀磕边不良由1.98%下降到1.12%,降了0.86%,与目标不良下降0.6%相比,此措施有效。

5.2 对策实施二:倒角工艺不合适

改善前的倒角磕边不良1.62%。

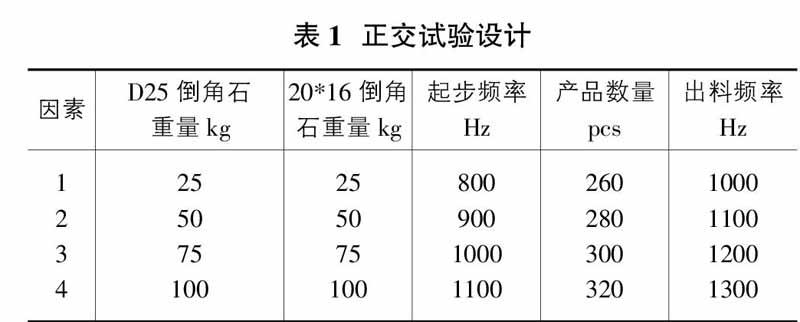

为了改善现有工艺,设计了五因素四水平正交试验。

通过正交试验规则,组织16组试验。通过16组试验结果,评估出各因素中最优的条件参数。

按照最优的参数进行生产,倒角磕边不良由1.62%降至0.77%,下降了0.85%,与目标不良下降0.7%相比,此措施有效。

5.3 对策实施三:工资中质量考核占比低

改善前员工工资分两种模式,其一是工段管理人员,他们的工资基本是固定工资,其中质量考核占比不到2%。其二是一线操作人员工资,工资中60%为绩效工资,绩效工资中2%左右为质量考核工资,相当总工资中1.2%为质量考核。同时,质量考核内容相对单一。

针对工段管理人员工资模式,重新编制管理人员绩效考核办法,考核内容细致,突出质量占比,与工段管理人员签订考核绩效任务书,考核结果与工资挂钩,占工资30%。

针对一线人员工资模式,针对不同工段编制不同工段质量考核办法,考核范围主要为重点产品合格率,及时统计每日产品合格率,并分解到各班组,通过考核内容,计算各班组每日绩效工资,各班组第一时间将绩效工资分到一线人员手里。最终,使一线人员每日能得知前一日质量结果并清楚了解质量工资是多少。

通过质量考核的辅助,工段管理人员能主动推进质量提升工作,员工能主动关注质量并第一时间解决质量问题。16年所有产品不良下降1.81%,此措施有效。

5.4 对策实施四:关键工艺手动调节

改善前,现场有60多台设备,经常同一时间内要调整多台设备,增加了操作难度,同时只是通过记录的形式记录何时调整设备,经常出现人为原因忘记调整工艺,导致时间延长了或频率错误等。

改善后,对手动调节的程序进行升级,升级为自动程序,实现了自动调整频率,到点自动停止的功能。倒角磕边不良由0.77%降至0.56%,下降了0.21%,此措施有效。

6 效果检查

6.1 措施持续执行情况

本小组对要因已制定改善对策,重点完成以上改善对策。但非要因对整体质量也有影响,所以非要因也制定了改善对策,需要利用少量的时间对非要因进行闭环闭环。结题时,所有措施完成度100%。

6.2 质量改善情况

通过不同对策的实施,磕边不良由3.61%降至1.66%。完成了之前设定的2.5%的目标。

6.3 全员参与情况

企业质量管理工作应注重全员的参与,贯穿于企业运营中的每一个环节[2]。QC小组开展前,质量出问题后由管理人员从上往下推,基本解决问题的人员就是管理人员+工段长+班长,解决后传达给一线人员。

通过QC小组活动开展,小组也在9月启动了质量月活动,质量月活动掀起全员参与质量活动的热潮,参与人员100%,加之质量考核的应用,一线人员更加关注质量情况,也会及时解决质量问题。

同时通过推进QC小组开展,一线管理人员在QC方法、质量工具的应用方面,能力也有所提升,目前,一线管理人员可以主动利用QC方法召集班组成员解决质量问题。

7 巩固措施

为了保证成果得到巩固促进优秀成果申报专利,转化为制度、标准或作业指导书,在公司专业领域推广[3]。小组将一些行之有效的措施或方法全部纳入工作标准、工艺规程、管理标准中。

参考文献:

[1]Wu Xizhe(武希哲), Shi Yongjin(石永金). Rare Metal Materials and Engineering(稀有金属材料与工程)[J].1991, 20(4):70.

[2]赖静能.提高企业全面质量管理体系的策略及趋势研究[J].山东工业技术,2018,26(04):224.

[3]高明洁.浅谈如何加强电力企业QC小组活动管理[J].现代国企研究,2018(22):28.