WE-SC900H运架一体机架梁工艺优化

魏文柱

摘要:随着国内高铁运架设备越来越多,进度要求越来越紧,竞争正在加剧,抢占先机,优化工艺,保证安全质量,减少施工时间,才能在竞争中保持不败。设备制造厂家作业指导书中的运架一体机架设工艺,对位压浆后才退吊运梁机,要先退出吊运梁机后才开始导腿,效率低下,我们通过总结施工经验,考虑施工现场的条件、设备的各项参数,得出架梁工艺的改进方法,通过了设备制造厂的认可,并在施工中应用成功,得到了验证。

Abstract: With the increasing number of domestic high-speed rail transport equipment, the progress requirements are getting tighter and the competition is intensifying, so only to seize the opportunities, optimize the process, ensure safety and quality and reduce construction time, can the undefeated state be remained in the competition. In the equipment manufacturer's operation instructions, the integrated racking process of the transporting frame is only carried out after the grouting. After the lifting of the beam lifting machine, the guiding legs are started. The efficiency is low. We consider the construction experience and the conditions of the construction site and the parameters of the equipment were used to obtain the improved method of the frame beam process. It was approved by the equipment manufacturer and successfully applied in the construction and verified.

关键词:运架一体机;工艺优化;工期

Key words: transport rack machine;process optimization;construction period

中图分类号:U445.36 文献标识码:A 文章编号:1006-4311(2019)11-0141-03

0 引言

京沈客专阜蒙制梁场共预制梁601孔,施工里程段从DK502+527.30~DK534+665.75,箱梁预制场设在DK521+300右侧,最远运距为19.5km,是自运架一体机购置后承担架设任务最多的项目,同时也是运距最远的项目,在开工晚、进度慢、业主不断缩短工期的前提下,如何发挥运架一体机的最大使用价值,保证架梁按节点工期完成,加快架梁进度成为运架公司工作的重点。

1 运架一体机构成

运架一体机由吊运梁机和导梁机两部分构成。

1.1 吊运梁机

吊运梁机运梁并完成架梁后返回梁场取梁(见图1)。

1.2 导梁机结构

導梁机放置在待架箱梁桥墩位置,由三个滚轮支腿和一个后支腿支撑(见图2)。

2 运架一体机架梁的常规方法

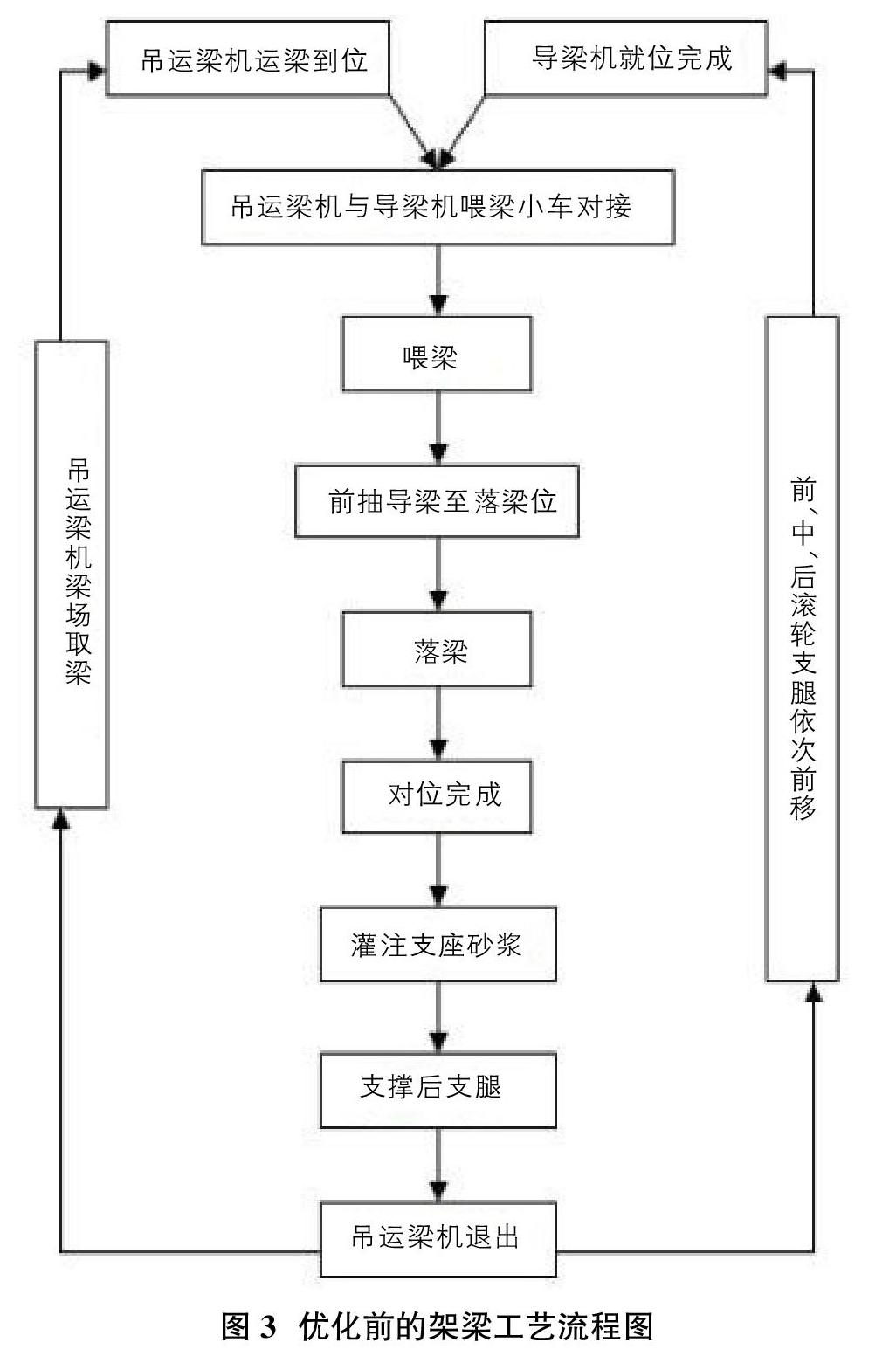

2.1 优化前的架梁工艺流程

2.2 改进前的架梁步骤

①吊运梁机接近导梁机尾部约5m时启动吊运梁机蠕动前进,确保吊运梁机与驮梁小车精确对位(见图4)。

②吊运梁机与驮梁小车进行对位操作后,立即连接吊运梁机和驮梁小车上的三个快速接头。回收前走行轮组缓冲油缸,使轮胎脱离地面约50mm。保证马鞍梁下的驮梁小车顶座落在驮梁小车的挡槽内。(见图5)。

③吊运梁机与驮梁小车用遥控控制以每分钟三米的速度匀速前行到落梁位,到达指定位置后停止。为防止轮组发生移动,可将木楔塞入后走行轮组间(见图6)。

④将搭接平台上的搭接座塞入搭接平台内,回收导梁后支腿油缸,使其脱离墩台。使用驮梁小车前抽导梁机,留出落梁位停止。开始将箱梁就位(见图7)。

⑤箱梁准确就位后,拉出搭接平台搭接座,将导梁与箱梁通过拉杆锚固,进行支座锚固及灌浆施工(见图8)。

⑥支撑后支腿,吊运梁机驶出导梁机,回梁厂取梁(见图9)。

⑦将前、中、后滚轮支腿按照顺序分别前移到下一桥墩,调整好位置和高度,用精轧螺纹钢锚固前、后滚轮支腿到桥墩上(见图10)。

3 常规架梁方法的缺点

由本文“2.2”章节可知,改进前,工艺中步骤⑥要先灌注支座砂浆,支座砂浆灌注完成后才进行步骤⑦,即支撑后支腿,吊运梁机退出,吊运梁机退出后进行步骤⑨,转移前、中、后滚轮支腿,此施工步骤有如下缺点:

①吊运梁机退出时间较晚,单片梁循环架设时间延长,架梁速度慢。

②先灌注支座砂浆后退吊运梁机,容易造成千斤顶下沉,导致未凝固的支座砂浆受力变形。

③先退吊运梁机后转移前滚轮支腿,由于导梁机前端下挠度较大,常出现前滚轮支腿无法移动到桥墩上的问题,必须升高中滚轮支腿才能使前滚轮支腿移动到桥墩上,安全系数低,工艺复杂。

4 运架一体机架梁工艺优化

4.1 优化后的施工步骤

通过分析,以致力于解决上述缺点为出发点,进行架梁工艺改进,施工步骤如下:

①吊运梁机运梁接近导梁机尾部约5m时启动吊运梁机蠕动前进,确保吊运梁机与驮梁小车精确对位(见图11)。

②吊运梁机与驮梁小车进行对位操作后,立即连接吊运梁机和驮梁小车上的三个快速接头。回收前走行轮组缓冲油缸,使轮胎脱离地面约50mm(见图12)。

③吊运梁机与驮梁小车用遥控控制以每分钟三米的速度匀速前行到落梁位,到达指定位置后停止。为防止轮组发生移动,可将木楔塞入后走行轮组间。(见图13)。

④将搭接平台上的搭接座塞入搭接平台内,回收导梁后支腿油缸,使其脱离墩台。使用驮梁小车前抽导梁机,留出落梁位停止。开始将箱梁就位(见图14)。

⑤落梁过程中,将前滚轮支腿移动到下一个桥墩(见图15)。

⑥箱梁就位后支撑后支腿,拉出搭接平台搭接座,导梁与箱梁通过拉杆锚固(见图16)。

⑦收吊运梁机吊具,吊运梁机驶出导梁机,回梁厂取梁,开始灌注支座砂浆,同时进行中、后滚轮支腿转移(见图17)。

4.2 优化后工艺流程(图18)

5 效益分析

改进的工艺得到了设计制造厂家的确认,在架梁速度提升明显的同时,安全性大于原设计工艺,并已经在其他单位架梁队应用推广。工艺改进后,架设每孔箱梁减少了1.5小时的人员、设备工作时间。人工费工时单价为1200元,运架一体机油耗为每小时231升,节约油耗为231×1.5=346.5L,柴油价格为6.37元/L,单孔箱梁架设节约成本为1200×1.5+346.5×6.37=4007.2元。以京沈项目共计箱梁601孔计算,项目完工时将节约施工成本为4007.2×601=240.8万元。并且因施工效率提高,使工期压力变小,使得京沈客专原定两套运架设备架梁最终通过一套运架一体机顺利完成履约,社会效益显著。

6 结论

改进后的工艺解决了本文“4”节中运架一体机架梁存在的3个主要缺点,通过对运架一体机受力的全面分析,深入理解了前滚轮支腿在施工中的辅助作用,在落梁的过程中同步完成前滚轮支腿转移和后支腿就位工作,在对位完成后即可退出吊运梁机,吊运梁机退出较原工艺提前,提高了单片梁的架设速度,每孔箱梁减少了1.5h的人员、设备工作时间,节约了施工成本,降低了安全风险。此方法已在客专架梁中成功运用。但需要注意的是在主机退出之前必须确认前滚轮支腿及后支腿就位完成(实际应用见图19)。

参考文献:

[1]北京萬桥兴业机械有限公司.900吨穿隧道运架梁一体机使用维护保养手册.

[2]北京万桥兴业机械有限公司.900吨运架一体式架桥机技术要求.

[3]中铁十七局第三工程有限公司桥梁运架工程公司.WE-SC900H运架一体机作业指导书.