某机载电子设备减重设计及仿真分析

贾光南

(中国电子科技集团公司第二十研究所,陕西 西安 710068)

0 引 言

机载设备在飞机起飞、着陆、飞行等过程中经受了振动、冲击、加速度等各种严酷的静动力学环境考验,面对如此复杂的环境条件,机载设备要求具有较高的可靠性。同时,为了提高飞机的灵活性、飞行速度、飞行距离等,又对机载设备重量要求非常苛刻[1-2]。在设备功能、飞机安装环境不变的情况下,机载电子设备外形体积已基本固定,解决好机载电子设备的结构可靠性和设备减重的问题尤为重要。本文首先对某初样机载设备采取多方面的减重优化措施,然后对减重后的设备进行静动力学仿真,以验证设备能否满足机载环境要求。

1 设备减重设计

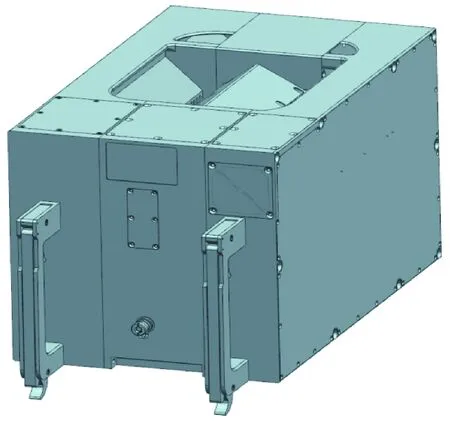

设备为标准6MCU机箱,由电源模块、天控激励模块、功放模块三部分拼接而成。以正视天控激励模块前面板为视角,左侧为电源模块,右侧为功放模块,设备三维模型如图1所示。设备重量指标不超过11.6 kg,初样设备总重13.7 kg,因此要在原重量基础上至少减重2.1 kg。

图1 设备三维模型

通过对三部分分别进行减重优化,减重分别为结构件减重和器件减重两方面。

1.1 结构件减重优化

以设备三部分的壳体、盖板、散热齿等结构件为减重对象,壳体整体在满足其强度及电磁屏蔽的情况下,内壁用T型刀铣加工做到了进一步的减重;盖板方面,原设计盖板厚度为2 mm,且所有盖板背面均铣了减重槽,现将盖板厚度均改为1.2 mm,背面铣0.4 mm的减重槽,盖板重量还能减20%左右。散热齿及散热齿基板面除必要安装外(在保证导热路径“最短”前提下)均做了减重措施,如对散热齿尺寸及形状进行优化,在散热齿基板上两散热齿之间区域铣减重槽。

1.2 元器件减重优化

通过对射频链路进行优化仿真设计,将隔离器数量减少2只,开关滤波器组件减去不再使用;对所用的铜质镀银衬板进行更换,更改为较轻的铝镀银衬板;重新对印制板布局,减小印制板尺寸,尽可能不选择重量大的元器件;合理设计内部线缆,使线缆长度最小化。

1.3 减重结论

经过结构件和元器件两方面减重后,设备预估质量约为11.5 kg,满足质量不超过11.6 kg的指标要求,较初样设备减重约16%。在后续设计中仍需兼顾性能、热设计进行减重优化。设备重量汇总见表1。

2 力学仿真分析

通过采取多渠道的减重措施,设备重量较大幅度减轻,但是设备在给定的动力学环境条件下满足强度要求须进一步研究。

表1 设备减重后重量汇总

2.1 动力学环境适应性要求

振动试验条件:设备功能振动条件如图2所示。其中,L1=1.2 g2/Hz,F1=107.5 Hz,F2=2F1,F3=3F1,F4=4F1。

图2 随机振动试验谱

设备冲击试验条件:采用后峰锯齿冲击脉冲波形,按GJB150.18 A-2009规定进行[3],加速度峰值为40 g,持续时间11 ms,试验间隔不小于66 ms。

加速度试验条件:量值为前向20 g,后向10 g,上11.3 g,下20 g,左、右向分别为10 g。

2.2 仿真模型建立

对模型进行必要的简化,对PCB基板有限元模型采用单一的均质各向同性等效材料等效替代,其元器件按外形和几何尺寸建立等效模型,采用单一的均质各向同性等效材料。采用等效密度等方法,保证结构质量与真实质量一致。仿真模型主要材料的力学特性参数中主要器件的材料属性如表2所示。

表2 模型材料基本物理属性

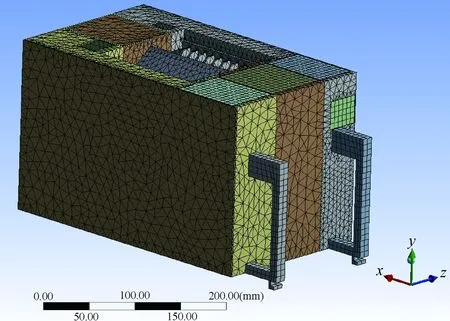

采用四面体网格,整机网格模型如图3所示。

图3 设备网格模型

设备通过2个前锁紧装置和后部S6连接器导销固定在设备舱中,在本次仿真时,采用Fixed Support模拟其固定约束方式。

2.3 结构剩余强度评估方法

(1) 随机振动条件下的设备结构剩余强度系数计算公式为:

(1)

式中:η为剩余强度系数,当η>1,则满足设计要求;σs为材料屈服极限;σRMS为均方根应力计算结果。

(2) 加速度和冲击条件下设备结构剩余强度系数计算公式为:

(2)

式中:η为剩余强度系数,当η>1,则满足设计要求;σs为材料屈服极限;σmax为时域响应应力计算结果的最大值。

2.4 模态分析

对设备三维模型进行模态分析,所得模态分析结果如表3所示。可见,设备壳体的第一阶固有频率为361.03 Hz,设备的刚度较好。

表3 设备谐振频率及位置

图4显示了设备前四阶振型图。

图4 模态分析振型云图

2.5 随机振动仿真及分析

在模态分析结果基础上,采用PSD法进行随机振动仿真,输入设备随机振动条件,获得X、Y、Z3个方向的变形和应力。经分析,设备最大随机振动应力在X方向,如图5所示,1σ应力为34.50 MPa,位于设备后部S6连接器安装孔处,利用公式(1)计算设备疲劳剩余强度系数为1.498,满足设计要求。其它较危险点位于左把手与壳体连接处,剩余强度系数均大于1,满足设计要求。

图5 随机振动仿真结果(X向)

图6 冲击载荷下的应力云图和变形云图(-Z向)

2.6 冲击仿真及分析

输入冲击试验条件,对设备进行瞬态动力学仿真。经比较,设备在-Z方向的冲击响应最剧烈。图6为-Z向冲击载荷作用下的设备应力云图和变形云图。可见,最大变形为0.054 mm,应力最大值约为11.6 MPa,出现在左把手与壳体连接处。利用公式(2)计算设备结构剩余强度系数为26.72,结构性损坏的可能性很小,完全满足设计要求。

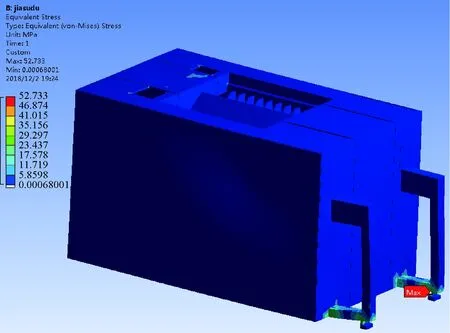

2.7 加速度载荷仿真及分析

采用静力学分析方法进行加速度载荷仿真,输入加速度试验条件,仿真及分析各个方向载荷作用下的结构应力响应。经对比分析,设备在前向(+Z)加速度作用下的应力值最大,最大应力出现在右把手固定处,约为52.733 MPa,如图7所示。利用公式(2)计算设备结构剩余强度系数为2.94,处于安全裕度范围内,结构发生破坏的风险小。

图7 前向(+Z)加速度作用下应力云图

2.8 仿真结论

从设备的模态分析、随机振动仿真、冲击仿真和加速度仿真结果来看,设备整机结构设计合理,不存在明显结构损伤风险,结构强度满足环境适应性设计要求。通过剩余强度系数可以评估设备的强度可靠性,也可以定性地评估出设备的减重富余情况,理论上希望剩余强度系数略大于1,这时结构既能满足强度要求,质量也越小[4]。对比随机振动、冲击、加速度载荷仿真,可发现,设备在随机振动时,载荷对设备应力及变形影响最大,剩余强度系数最小为1.498,考虑到仿真过程中模型简化、载荷计算误差、结构分析误差、材料性能分散性等因素,该值已经可以说明设备强度能满足要求,并且继续减重的余量不大。

3 结束语

本文主要阐述了某机载设备减重优化设计及力学仿真验证校核内容。首先从结构件减重和元器件减重2个角度对设备进行重量优化设计,然后对减重后的设备进行了模态分析、随机振动仿真、冲击仿真以及加速度仿真,验证了减重后的设备能够满足静、动力学环境要求,并通过剩余强度系数反映了设备减重得比较彻底,为设备结构设计及研制提供了重要理论依据。