多孔聚酰亚胺含油轴承保持架的磨损机理研究*

阮洪伟,张韶华,王廷梅,王 超,王齐华,卿 涛

0 引 言

多孔含油轴承保持架是空间轴承的关键零部件[1],不仅起到引导滚动体运动,防止滚动体脱落作用,而且具有储油、供油和回油功能[2],可在不需要外在辅助设备的前提下,依靠轴承运转产生的离心力和孔隙的毛细管力实现润滑油的自循环式供给润滑[3],最终达到轴承长寿命高精度运转[4].由于担负轴承润滑任务,保持架失效成为空间轴承失效主要的表现形式,而保持架失效最常见的则是保持架的磨损.保持架磨损不仅导致表面孔隙结构发生改变,影响供油储油性能,而且会加剧轴承不稳定运转,导致轴承振动和摩擦力矩上升,严重影响轴承的运转精度和寿命[5].

本文针对含油保持架在实际运转过程中存在的磨损问题,研究了含油材料表面形态对样品摩擦磨损及摩擦界面输供油性能的影响,在此基础上揭示了磨损机制,为空间轴承的实际应用提供技术支撑和理论支持.

1 样品制备及表征

多孔含油轴承保持架在使用过程中主要包括跑合磨损阶段,稳定磨损阶段,剧烈磨损阶段.对于滚动轴承而言,在跑合磨损阶段与稳定磨损阶段均无明显磨损,保持架的磨损主要发生在剧烈磨损阶段.因此,本文为了研究多孔聚酰亚胺保持架的摩擦学性能,考虑直接从剧烈磨损阶段入手.采用砂纸打磨样品,使样品表面能够达到剧烈磨损阶段,然后研究其摩擦学性能.

1.1 实验原料及制备

聚酰亚胺模塑粉(YS20)购买于上海合成树脂研究所;聚α烯烃(PAO10)购买于深圳市嘉乐德化工科技有限公司(运动黏度为:40 ℃时66CSt,密度为:0.835 g/cm3)

多孔聚酰亚胺(PI)实验样品制备:采用冷压热烧结法[6]制备多孔聚酰亚胺坯料.将所得样品加工成12.2 mm×12.2 mm×19.2 mm大小的样品,依次在乙醇、丙酮、石油醚溶液中超声清洗各20 min,随后真空干燥24 h.干燥完毕后, 置于真空条件下浸油一定时间确保内部孔隙充分浸渍润滑油.浸油后冷却到室温,用棉布擦洗掉材料表面吸附的润滑油得到PPI含油材料.

1.2 实验仪器

利用低真空模式场发射扫描电镜(赛默飞世尔科技公司,FEI Apreo S)对PI多孔材料内部形貌和磨痕进行观察,利用压汞仪(美国麦克仪器公司,Autopore 9500)对材料孔径及孔隙率进行表征,利用三维轮廓仪(AZoNano公司, MicroXAM-800)对磨损面的三维轮廓图进行观测.

利用高速环块磨损试验机(济南益华摩擦学测试技术有限公司,MRH-3型) 对PPI含油材料进行摩擦学实验.

2 多孔含油保持架的磨损现象

图1(a)为运转一定时间后的含油聚酰亚胺轴承保持架,可以看到,轴承保持架在兜孔、引导面上均有磨损引起的发黑现象.对其黑色区域进行SEM形貌观察,如图1(b)~(c)所示,发现在这些黑色区域具有明显的擦伤痕迹,由此可以推断,含油保持架在运转过程中与滚珠、引导面发生了固-固接触,产生了磨损.

由于保持架以钢球公转角速度的平均值转动,其会在每一个钢球位置产生保持架导前或滞后于钢球的碰撞,此外,由于保持架引导间隙和兜孔间隙的存在,保持架引导面也会受到轴承套圈给予的往复式作用力.虽然从理论来说,在润滑油充足的情况下,轴承内各摩擦副之间应处于流体润滑状态,各配副之间无直接接触,但保持架、套圈及滚珠之间的碰撞或往复式作用力可导致三者配副之间瞬间过载,从而出现边界润滑甚至单分子层润滑状态,发生直接接触,产生磨损.虽然从对磨损后的保持架孔隙结构的分析结果来看(图1d~1e),磨损并未对孔径及其分布产生明显影响,但从磨损形貌可以看出,摩擦产生的磨损碎屑堆积在材料的表面孔隙内,这仍然可能会对该微区内的渗油路径产生一定的影响.

3 多孔含油材料的磨损机理

多孔聚酰亚胺由于其含有丰富的孔隙,润滑油能够在施加压力或升高温度的情况下从材料内部渗出[7],达到减小摩擦的作用.而材料表面的孔道是润滑油渗出的最后一道“关卡”,一旦这道“关卡”关闭,润滑油的渗出和回吸将会受到严重的影响,继而影响材料的摩擦学性能[8].从含油轴承保持架实际使用中的磨损形貌来看,其表面擦伤并不是连续的,更多地表现在突起的表面上.由于含油材料孔隙结构的存在,其在完成机械加工后,并不具有类似无孔材料的平滑光洁表面,表现出较大的粗糙度.

3.1 表面形态的影响

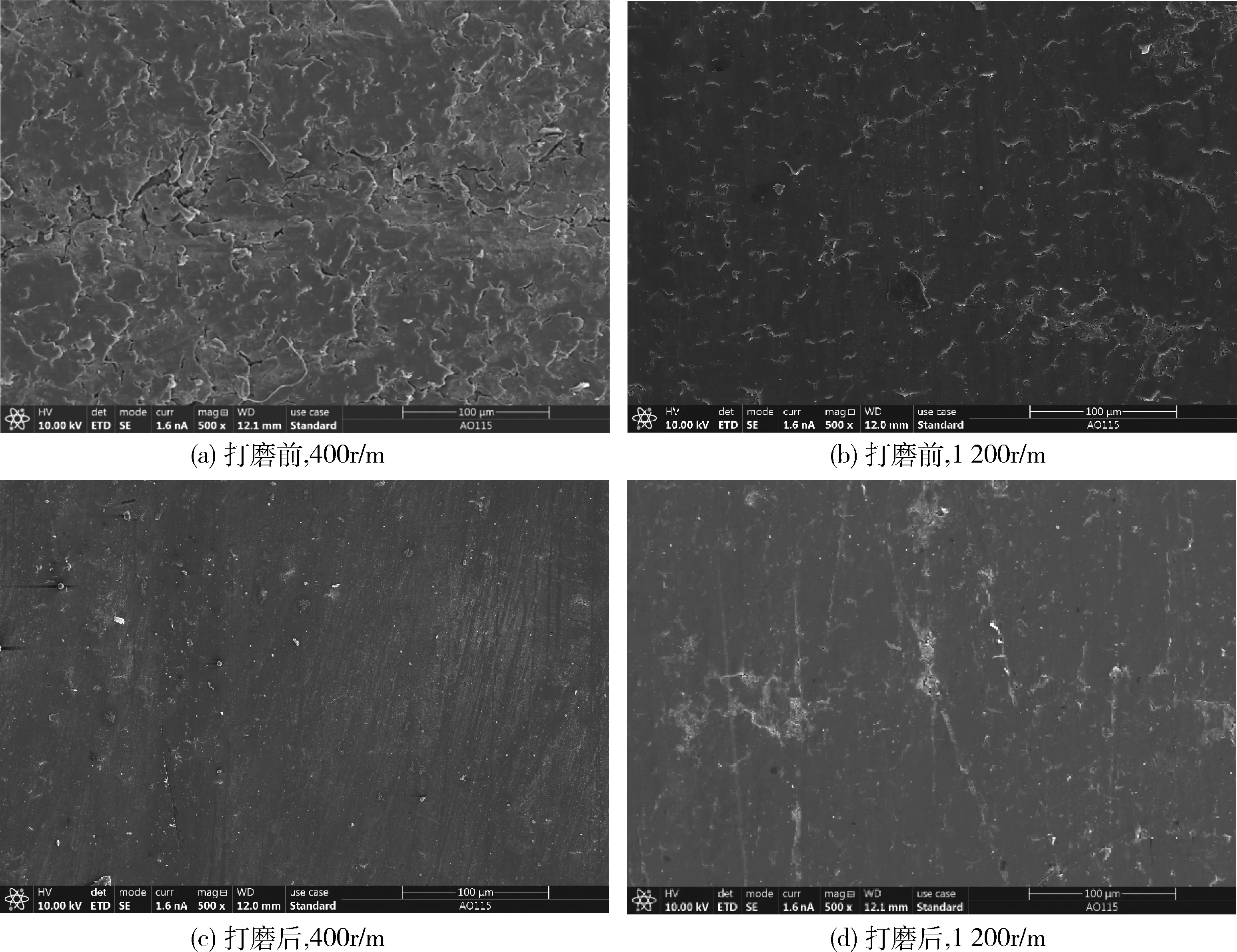

为研究表面形态对多孔含油聚酰亚胺材料摩擦学行为的影响,利用砂纸对加工后的多孔聚酰亚胺材料表面进行打磨处理.图2(a)为加工后多孔聚酰亚胺材料的表面形貌图.图2(b)为打磨后的表面形貌图.将其进行含油处理,并与未打磨处理的多孔含油聚酰亚胺材料进行对比,研究了边界润滑状态下含油聚酰亚胺材料表面形态对磨损行为的影响.

图3为经过打磨处理和未经打磨处理的含油聚酰亚胺材料的摩擦系数曲线.可以看出,未经过打磨处理的含油聚酰亚胺材料的摩擦系数,在400 r/m和1 200 r/m转速条件下,整个摩擦过程中均表现的非常平稳;而打磨后的含油聚酰亚胺在摩擦跑合阶段摩擦系数较大,虽然经过一定时间摩擦后,摩擦系数有所下降,但在整个摩擦过程表现的很不稳定,尤其在1 200 r/m高转速条件下波动非常大.

对打磨前后含油聚酰亚胺材料的磨损形貌进行SEM观察.图4(a)~(b)为未经打磨处理的含油聚酰亚胺材料在400 r/m和1 200 r/m转速条件下的磨损形貌图,可以看出,在低速下磨损表面基本保留着摩擦前的形貌,只是存在一些不连续的擦伤点,在某些区域表现为因疲劳磨损而发生断裂现象,且有碎屑产生.而在高转速下,原有的表面加工痕迹不再明显,变得较为平滑,这主要是因为高速下材料磨损增大,产生的磨屑填充表面孔隙所致.图4(c)~(d)为经过打磨处理的含油聚酰亚胺材料分别在400 r/m和1 200 r/m转速条件下的磨损形貌图,可以看出,二者差异性并不明显,相比摩擦前的表面形貌(图4b),磨损面变得更为光滑,且无明显磨屑产生.

图1 多孔聚酰亚胺保持架的磨损及孔结构Fig.1 Wear and pore structure of porous polyimide cage

图2 含油聚酰亚胺材料在打磨前后的表面形貌图Fig.2 Topographical views of the oil-containing polyimide material before and after polishing

图3 打磨前后含油聚酰亚胺材料的摩擦系数曲线Fig.3 Graph showing the friction coefficient of the oil-containing polyimide material before and after grinding

图5为打磨前后含油聚酰亚胺材料的磨损面三维轮廓图和由此计算得到的体积磨损率.需要说明的是,图中并未给出400 r/m转速下未打磨处理的多孔聚酰亚胺含油材料的磨损量,这是因为其磨损量太小,通过三维轮廓仪无法获取磨痕信息.可以看出,在400 r/m和1 200 r/m摩擦运转速度下,相比未打磨处理的多孔聚酰亚胺含油材料,打磨处理使材料的磨损量明显增大.

3.2 表面输供油行为研究

为了探索打磨处理导致含油聚酰亚胺的摩擦磨损性能差异的形成原因,对打磨前后含油聚酰亚胺材料表面润滑油的输送与供给能力进行了研究.首先将打磨前后的含油聚酰亚胺试样置于滤纸上,然后放置于80℃烘箱内,并在二者上部均匀施加相同的载荷,一定时间后观察滤纸表面.可以发现,未经过打磨的含油聚酰亚胺材料渗出到滤纸上的润滑油较多且均匀,而经过打磨的试样渗出到滤纸表面的润滑油很少且极不均匀(图6a).另外,在将试样从滤纸上移除时,可以发现未经打磨的试样表面润滑油在30 s内便很快回吸到试样内部(图6b),而打磨后的试样在2 min后表面仍存在油滴(图6c).

由上述研究结果可以看出,经过打磨处理的含油聚酰亚胺,其向表面输送润滑油的路径受到了一定程度的影响和破坏,在摩擦过程中润滑油不能均匀地供给并分散到摩擦界面,导致一方面起始摩擦系数较大,另一方面在整个摩擦过程中摩擦系数波动非常明显.

可见,打磨处理对含油聚酰亚胺的摩擦磨损性能具有负面影响,但有趣的是,如图7所示,经过打磨的试样,表面仅有磨痕,却没有明显的黑点产生,而打磨前的含油聚酰亚胺试样表现出明显的磨损发黑现象,这与含油保持架在实际使用过程中出现的磨损结果相一致.

3.3 磨损机制

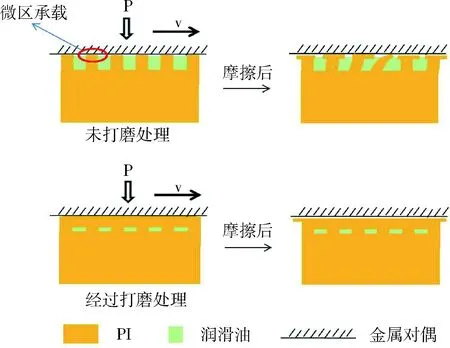

根据上述研究结果,提出了如图8所示的磨损模型.对于多孔含油聚酰亚胺材料而言,其表面分布大量的孔隙结构,当其在一定表观载荷下与摩擦副发生相对运动时,孔隙边缘会产生远大于表观载荷的微区承载力.该微区承载力极易刺穿油膜而发生干摩擦,这正是我们观察到保持架兜孔内被“磨平”的原因.微区承载的磨损一方面会使孔隙边缘发生剪切变形、擦伤、断裂,产生磨损,另一方面在高压微区载荷作用下产生的摩擦热极易诱发聚酰亚胺材料或润滑油的化学分解和碳化,表现出变黑现象.

图4 不同转速条件下打磨前后含油聚酰亚胺材料的磨损形貌Fig.4 Wear profile of oil-containing polyimide material before and after grinding at different speeds

图5 不同转速条件下打磨前后含油聚酰亚胺材料磨痕三维轮廓形貌Fig.5 Three-dimensional contours and volume wear rates of oil-containing polyimide materials beforeand after grinding at different speeds.

图6 含油聚酰亚胺材料表面润滑油的输送与回吸能力测试图Fig.6 Test diagrams for the transport and suckback capability of lubricating oil on the surface ofoil-containing polyimide materials

图7 打磨前后含油聚酰亚胺试样磨损后的照片Fig.7 Photograph of worn oil-coated polyimidesamples before and after sanding

图8 多孔含油聚酰亚胺材料的磨损机制Fig.8 Wear mechanism of porous oil-containingpolyimide materials

对于经过打磨处理的多孔含油聚酰亚胺材料,其表面孔隙结构完全发生破坏,原有孔隙均已被填充抹平,因此在摩擦过程中,不会出现孔隙边缘的微区承载现象,故不会诱发材料分解、碳化.然而,打磨处理会破坏含油聚酰亚胺表面的输供油路径,导致摩擦过程中润滑油不能均匀地供给并分散到摩擦界面,造成摩擦系数波动较大,且磨损严重.

基于该磨损模型,可以解释含油保持架在实际使用过程中的磨损问题,同时由此也可推断,含油保持架发生的磨损问题会对轴承持续运转产生影响,正如打磨处理的多孔含油聚酰亚胺材料的摩擦学行为一样,孔隙边缘发生的剪切变形以及产生的磨屑会封堵保持架表面孔隙,导致摩擦系数的波动和磨损的持续变大,对轴承的运转稳定性和摩擦噪音产生潜在负面影响.

4 结 论

(1) 表面形态对含油聚酰亚胺材料的摩擦磨损性能具有重要影响,打磨处理会破坏含油聚酰亚胺表面的输、供油路径,导致摩擦过程中润滑油不能均匀地供给并分散到摩擦界面,造成摩擦系数波动较大,且磨损严重.

(2) 含油聚酰亚胺材料的磨损主要源于孔隙边缘的微区承载,在高压载荷作用下孔隙边缘发生剪切变形、擦伤、断裂等,产生的摩擦热会诱发聚酰亚胺材料或润滑油的化学分解和碳化.

(3) 含油保持架发生的磨损问题会对轴承的运转产生影响,孔隙边缘发生的剪切变形以及产生的磨屑会封堵保持架表面孔隙,导致摩擦系数的波动和磨损的持续变大,对轴承的运转稳定性和摩擦噪音存在潜在的负面影响.