氙气闪光灯电极对焊工艺研究

严剑刚,高 鸣,罗 俊

(1.上海第二工业大学 工程训练中心,上海201209;2.上海亚尔光源有限公司,上海201801)

0 引言

闪光灯作为最常用的人工摄影光源,其主要的目的是为低光拍照而生,可以带来更好的拍照效果[1]。氙气闪光灯发出的光接近非常完美的太阳光,其亮度比LED闪光灯更亮,但其体积较LED大[2],在一些要求较小体积的情况下限制了其使用。在提高氙气闪光灯寿命的同时减小体积成为研究氙气闪光灯的新课题。随着人们对于拍照质量要求越来越高,作为氙气闪光灯的核心部件——电极的生产越来越受到重视。

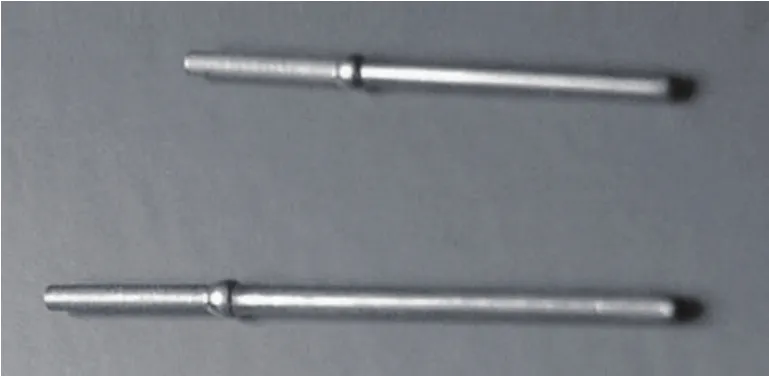

氙气闪光灯电极是由钨杆与镍丝焊接组成[3],如图1所示。相互的焊接一直采用传统的横向对焊方式,该电阻焊方法利用电阻热使对接的焊件在整个接触面上形成焊接结子[4]。但横向对焊在较细的钨杆与镍丝焊接过程中,难以保证焊接后的尺寸和结子质量。因此在不断提高氙气闪光灯的寿命和质量的同时,对电极焊接工艺也提出了更高的要求。

对焊是利用电阻热使对接的焊件在整个接触面上形成焊接结子的一种电阻焊方法,适用于形状简单、小端面的金属型材的对接[5]。竖向焊接焊件在熔化时受重力自然下垂,焊接结子更趋圆形,焊接件轴线残余应力降低[6]。焊接件端面的平整度可降低焊接时的飞溅,接触电流更稳定,能保证焊接结子的质量[7]。焊接过程中利用氢气可增加电弧功率;氮气可起强化作用,提高焊缝力学性能[8]。因此实验采用竖向对焊,改善镍丝熔化时受重力影响产生的结子不圆、单边等缺陷,并对原有的切断刀具进行改进,提高镍丝切断面质量。由于焊接时用酒精做保护易引起焊接后结子发脆,所以为防止焊接氧化需采用新的保护方式。通过实验探索氙气闪光灯电极的对焊工艺,满足细小电极的质量要求。

图1 氙气闪光灯电极Fig.1 Xenon f l ash electrode

1 实验条件

采用竖向焊接设备,钨杆用震荡盘上料[9],镍丝采用盘料滚轮拔直后切断,再与钨杆焊接。通过研究竖向对焊工艺,掌握其焊接技术,并与传统的横向对焊工艺比较,验证新工艺的可行性。

1.1 实验竖向焊接设备及材料

实验使用的高精度竖向焊接设备如图2所示,数字化控制的逆变电源灵活方便,具有较高的可靠性和控制精度[10]。镍丝切断后与钨杆对焊,由于焊接速度快,局部能量高,必须保证钨杆与镍丝同轴度。这需要钨杆精准上料到位,机械夹钳夹住钨杆后送入固定位置,故钨杆采用特制震荡盘上料,镍丝采用圈料经滚轮拔直切断后进入固定送料导轨。

图2 竖向对焊设备Fig.2 Vertical welding equipment

实验材料为钨杆Φ0.5 mm和镍丝Φ0.7 mm。钨的熔点为3 410℃,是仅次于碳(熔点为3 500℃)的难熔元素[11],而镍的熔点只有1 453℃。两种材料熔点相差较大,因此采用钨杆伸头不变,镍丝熔化包住钨杆的方法。

1.2 焊接牢度检测设备

利用焊接牢度检测设备如图3所示检测牢度、数码显微镜观察焊接处金相组织,并与传统的横向对焊比较。

图3 牢度检测设备Fig.3 Weld strength testing equipment

2 实验与结果分析

2.1 竖向对焊

将钨杆夹牢在对焊机的夹具上,然后将可移动端镍丝移近固定端,在压力的作用下,使焊件两端相接触,再通过相当大的电流,使接触区瞬间加热到高温,呈塑性状态的镍丝接触端部后因挤压而相互扩散,包住钨杆[12]。在镍丝呈塑性状态时,传统的横向对焊在重力影响下,易引起焊接结子不圆、单边、尖角等缺陷,因此实验将传统的焊接方向转换成竖向对焊如图4所示,让镍丝在塑性状态下自然下垂包住钨杆。焊接件变成上下接触后,运用导轨使两者的定位更精准,保证了焊接的同轴度。

2.2 切刀设计

为了获得优质的焊接结子,必须使焊件端面均匀接触。如果焊件对口端面的平面度过小,接触面加热不均易引起局部温度过高而降低焊接牢度[12]。钨杆经砂轮切割球磨处理,端面平整,因此在钨杆端面质量保证的情况下,必须控制好镍丝的切断端面。另一方面,氙气闪光灯电极在电弧管封接时要求直线度偏差在0.05 mm之内,镍丝切口的质量对焊接后的直线度影响较大,而原有的半圆刀切断方式易引起镍丝切断端面压弯等缺陷。实验借鉴圆管剪切原理[13],将切断刀根据镍丝丝径设计成如图5所示的双圆口切刀,使镍丝切断过程中既不发生切断端面压弯又使切口端面更为平整,提高焊接的牢度。

图4 装夹示意图Fig.4 Clamping diagram

图5 圆口切刀Fig.5 Round mouth cutter

2.3 保护气氛

焊接时惰性气体可以充当保护层,将空气有效隔离开来[14],防止发生氧化,起到保护焊缝金属熔池、焊丝以及热影响区的作用。焊接时引入氮气能提高焊接强度,引入氢气能增加电弧功率,增大焊接熔深[15]。传统对焊往往使用酒精来保护,焊接后结子表面光亮,但焊接时瞬时温度较高,酒精滴在焊接处使焊接结子脆性变大,影响焊接牢度。故本实验改用氢氮混合气体为保护气氛,防止氧化的同时,还可以防止焊接处发脆。

2.4 结果分析

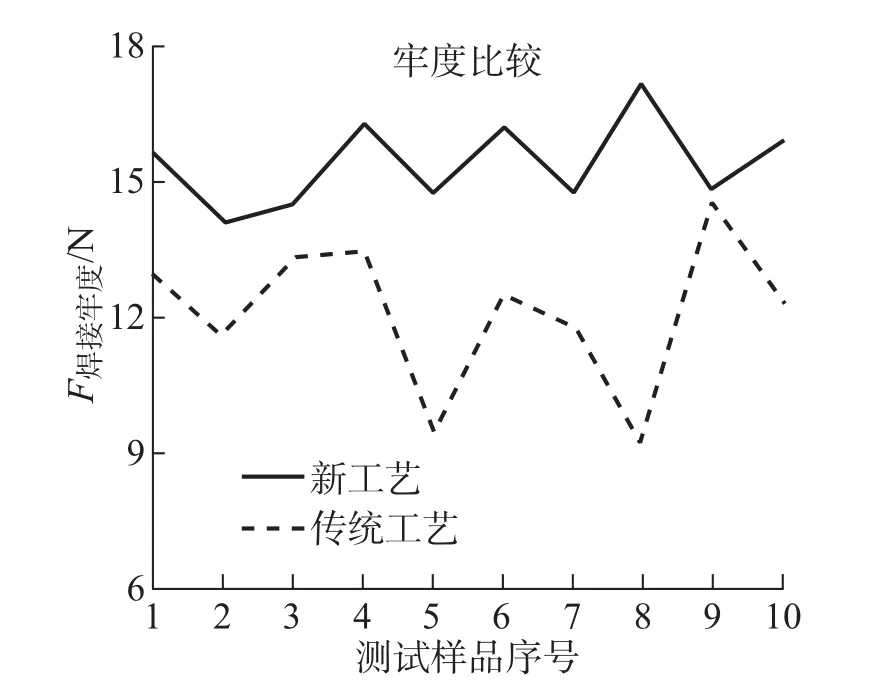

氙气闪光灯电极焊接后要求焊接牢固,在离焊接结子1 mm处应能承受>9.8 N的垂直于轴向的作用力。焊接结子表面应光滑清洁,呈相应金属光泽,不应有裂缝、尖角和气泡等缺陷。

将氙气闪光灯电极对焊新工艺与传统对焊工艺作比较,新对焊工艺焊接后结子的横向金相组织与母材组织没有明显的变化,基本保持了原有的组织结构;传统焊接后结子横向金相组织较母材组织略有变化如图6所示,纤维状组织变大,这是酒精保护时急速冷却所致。

图6 金相组织Fig.6 Metallographic organization

焊接牢度是实验的关键参数,两种工艺的焊接牢度如图7所示。新工艺采用竖向焊接,双圆口切刀使镍丝端面的平整度提高,氢氮混合气体在防止氧化的同时提高了焊接的牢度。由图7可以看出,新工艺较传统焊接在牢度与一致性方面更优。

图7 焊接牢度Fig.7 Weld strength

3 结论

随着人们对产品质量要求不断提高,在延长氙气闪光灯寿命的同时,又要求减小其体积,来满足市场的需求。传统对焊工艺已难以满足新的要求,故通过实验,探索了氙气闪光灯电极对焊新工艺,并与传统对焊工艺比较,结果表明:

(1)竖向对焊时镍丝熔化受重力作用自然下垂包住钨杆,焊接后结子较传统横向焊接的结子更圆滑,并且竖向焊接同轴度好,避免了焊接结子不圆、单边、尖角等缺陷。

(2)运用双圆口切刀使镍丝切口端面更平整,避免了端面压弯。新工艺焊接后的牢度较传统工艺的牢度更高、一致性更优。

(3)氢氮混合气体作保护气氛,焊接后的焊接结子处金相组织基本保持了原有的组织结构;传统工艺运用酒精作为焊接时的保护,焊接后的焊接结子处纤维状组织变大。所以,运用氢氮混合气体可以有效避免了焊接时的急速冷却,防止焊接结子的发脆现象。

因此,氙气闪光灯电极的新焊接工艺,质量更稳定,可满足市场的新要求。