马氏体不锈钢真空热处理表面质量优化研究

巢昺轩,蒋克全,王宝龙

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

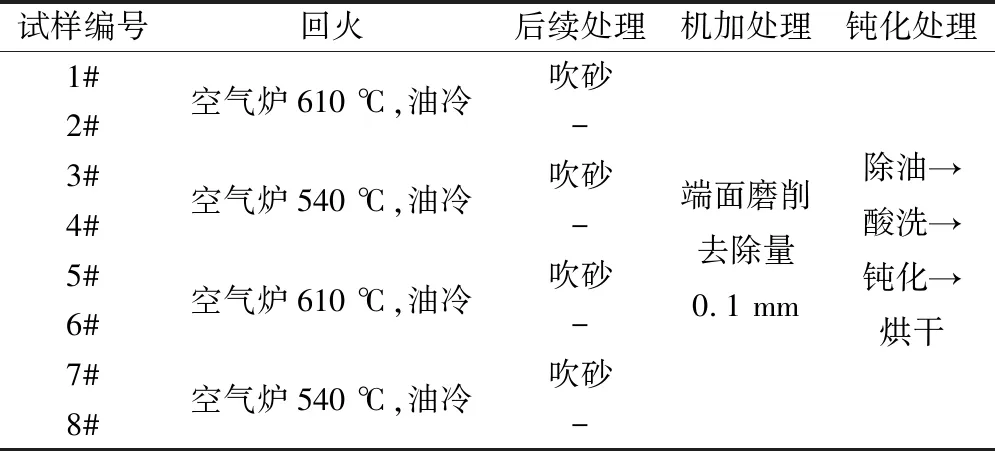

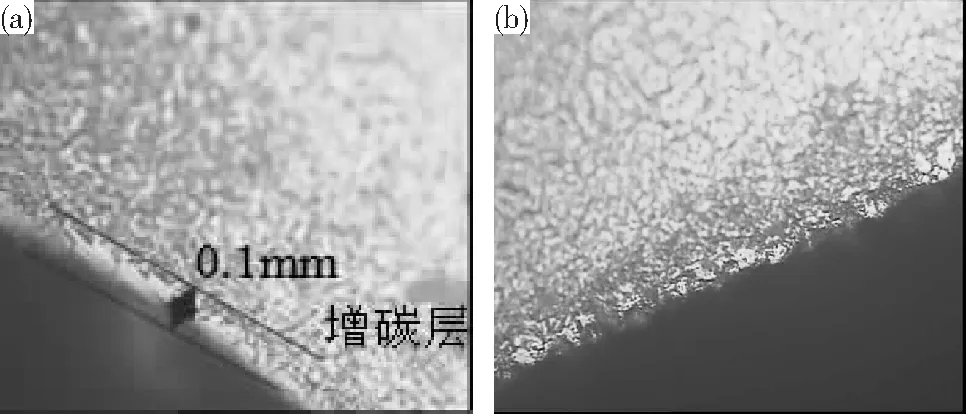

马氏体不锈钢精加工零件经真空热处理后,出现了不同程度的氧化增碳,经钝化后表面发黑掉灰(见图1)。表面质量的恶化会导致零部件装机使用后锈蚀、报废,既带来经济损失、又影响飞行安全,因此急需开展技术研究,制定优化措施。

马氏体不锈钢是铬含量在12%~18%范围内的高碳或低碳钢,除了具有较好的耐蚀性外,还可通过淬火得到马氏体组织而获得较高的强度、硬度和耐磨性,广泛应用于直升机螺栓、支架和连接件等[1]。马氏体不锈钢大体上可分为铬不锈钢(如2Cr13)和铬镍不锈钢(如1Cr17Ni3),其耐蚀性随铬含量的增加而提高,当铬含量低于12%时,钢的耐蚀性急剧降低。同时碳在马氏体不锈钢中起着重要作用,含碳量一般为0.1%~1.0%,是奥氏体组成元素,提高碳含量可扩大钢的高温奥氏体区和硬度[2];但随着碳含量的增加,钢的韧性下降,容易形成Cr23C6等碳化物[3]。当马氏体不锈钢在真空油淬过程中表面增碳时,碳与铬形成碳化物,导致表层铬含量降低、耐蚀性急剧降低,钝化过程中表面发黑掉灰。

图1 不锈钢零件热处理后的表面氧化增碳Fig.1 Surface oxygenation and recarburizaton of stainless steel part after heat treatment

1 实验方法

马氏体不锈钢1Cr17Ni3A的耐腐蚀性较劣,当Cr、Ni合金含量偏低、热处理工艺不合理时,表面极易增碳、钝化后挂灰。为了研究热处理设备、工艺参数、吹砂和冷却介质等因素对零件最终表面状态的影响,现选取马氏体不锈钢材料1Cr17Ni3A(标准为辽新2-5008),加工试样尺寸φ25 mm×10 mm,采用真空油淬后洗净表面,按表1开展对比工艺试验。对热处理、钝化后的试样进行外观颜色、金相组织、硬度检测。

表1 马氏体不锈钢热处理工艺试验流程

2 实验结果与分析

2.1 钝化工艺对表面质量的影响

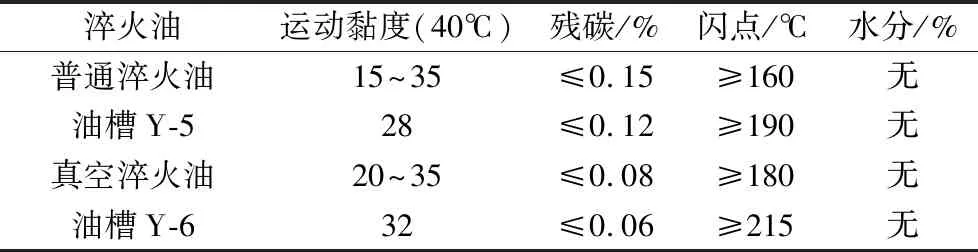

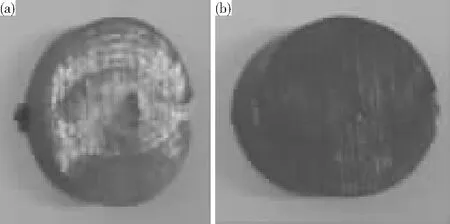

对热处理前后的试样进行钝化处理,在80 ℃的槽液中化学除油后酸洗、钝化30 min(见图2)。未经热处理的原材料钝化后表面光亮,无增碳现象,而热处理后的试样表面发黑,外观质量不符合要求,可以认定试样表面增碳是由热处理过程导致,与钝化工艺无关。

图2 试样真空热处理前(a)、后(b)钝化情况Fig.2 Sample passivation before (a) and after (b) vacuum heat treatment

2.2 冷却介质对表面质量的影响

表2为淬火油的技术指标,油的黏度、残碳和水含量的高低将直接影响油冷后零件表面质量。提取普通和真空淬火油进行分析,均符合标准要求,因此淬火油不会导致试样表面氧化增碳。

表2 淬火油技术指标

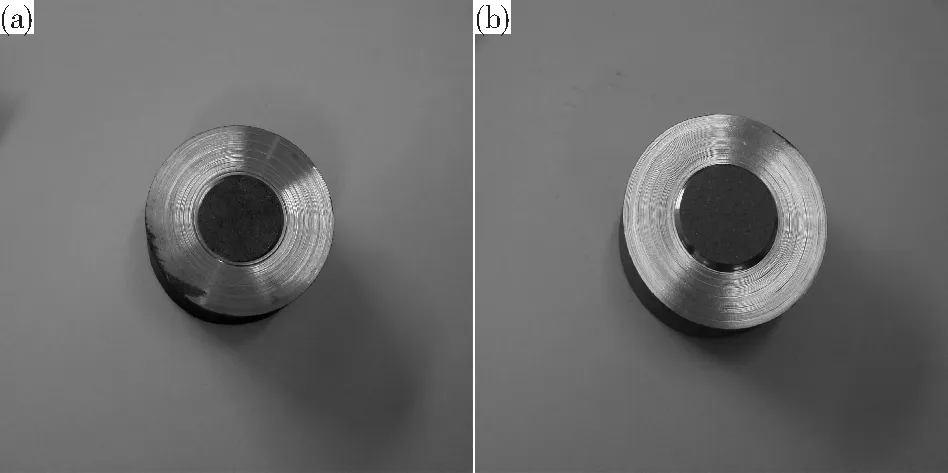

2.3 机加工对表面质量的影响

为研究机加工对表面质量的影响,对空气和真空回火后的试样分别进行机加工,去除量0.1 mm。机加工后的表面经钝化处理呈现光亮态(如图3所示)。因此对于一般不锈钢零件可以预留磨量(厚度≥0.1 mm),热处理后再进行精加工,这样可以有效保证零件表面质量。但是考虑到形状复杂、无法磨削加工的零件,同时也为了提高生产效率、降低成本,对精加工件的真空热处理在所难免,因此有必要控制真空热处理过程,实现光亮热处理。

(a)空气回火;(b)真空回火图3 试样表面机加后的钝化情况(a) air tempering;(b) vacuum temperingFig.3 Passivation of sample surface after machining

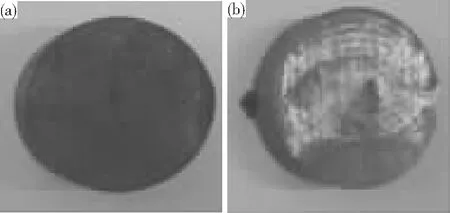

2.4 吹砂对表面质量的影响

为了清除零件热处理后的氧化皮、氧化色和油污等,通常需要进行吹砂。吹砂虽能清除表面杂质,但钝化后表面质量会急剧恶化,如图4。热处理后试样表面的残碳和油污经沙粒冲击已渗入表层组织,加深了增碳层深度,后续很难通过清洗或钝化去除。因此对于精加工零件热处理后不允许进行吹砂处理。

(a)吹砂;(b)不吹砂图4 试样吹砂前后钝化情况(a)blowing sand;(b) no blowing sandFig.4 Sample passivation before and after blowing sand

2.5 回火气氛对表面质量的影响

试样经真空油淬后分别在空气炉和真空炉中540 ℃回火2 h,钝化后的表面质量如图5所示。与空气气氛中回火后表面的氧化发黑相比,真空回火后表面无明显增碳,仅呈现黄色氧化色。试样淬火后表面有残碳和油污,空气气氛中回火会导致金属表面发生氧化和化学反应,加速碳从表层向内部的扩散;而真空回火可以杜绝氧气与试样表面的接触,有效防止表面氧化,同时真空气氛中的负压能使试样表面的碳挥发,有效抑制碳的扩散。

(a)空气;(b)真空图5 试样在不同气氛下540 ℃回火后的钝化情况(a)air;(b)vacuumFig.5 Sample passivation after tempering at 540 ℃ in different atmosphere

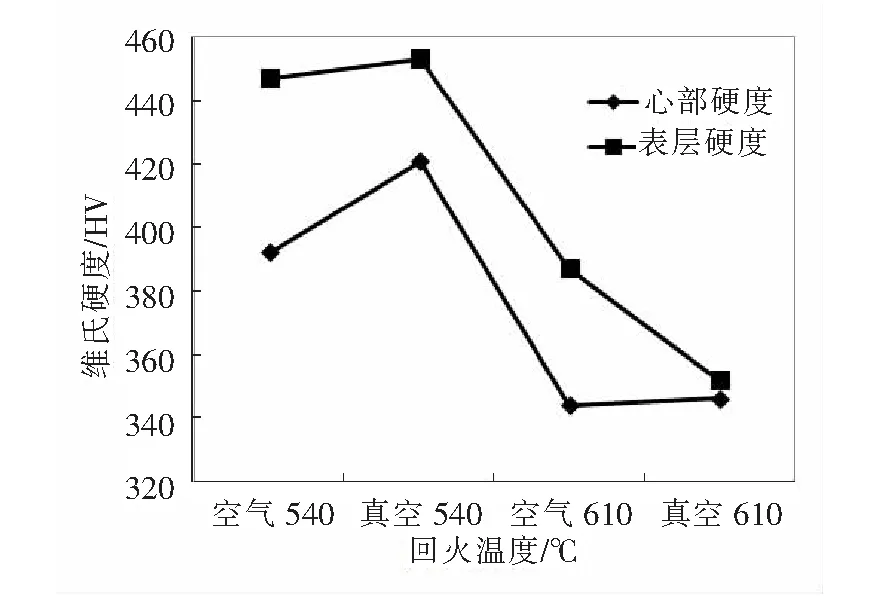

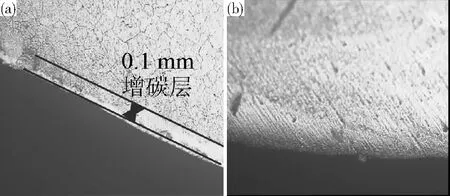

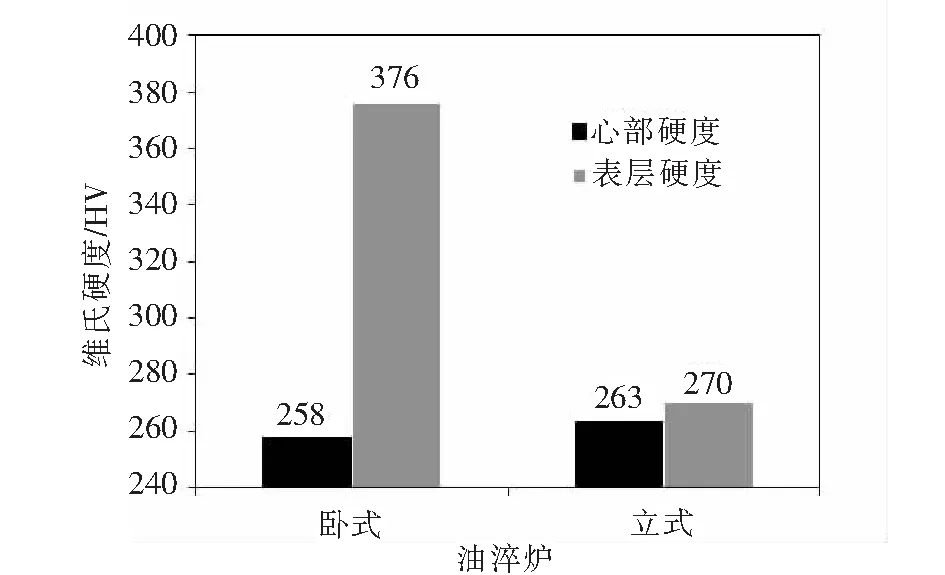

图6和图7为试样在540、610 ℃回火温度下分别在空气和真空气氛中回火后的金相组织,内部组织均为回火索氏体。在空气中回火后表面有一层白色的光亮层,厚度约为0.1 mm,经分析组织为渗碳体,含碳量高达0.9%,属于重度增碳区;而在真空气氛下回火的试样表面没有明显的光亮层,仅附有黑色的碳灰等。对不同气氛下回火后的试样进行心部和表层维氏硬度检测(见图8),表层硬度值均高于心部硬度值,根据GJB 509的相关规定,当试样表层硬度值大于心部硬度值30 HV时,可以判定试样增碳;结合图7可知在不同气氛下回火均有增碳现象,空气炉中回火后的增碳要比真空炉更严重,这与真空气氛下的氧气隔绝和负压有关,能有效防止回火过程中表面氧化色的形成、抑制增碳层的扩散。

(a)空气;(b)真空图6 试样在不同气氛下540 ℃回火后的表层金相组织200×(a)air;(b)vacuumFig.6 Metallographic structures in surface layer of sample after tempering at 540 ℃ in different atmosphere 200×

(a)空气;(b)真空图7 试样在不同气氛下610 ℃回火后的表层金相组织200×(a)air;(b)vacuumFig.7 Metallographic structure in surface layer of sample after tempering at 610 ℃ in different atmosphere 200×

图8 试样在不同气氛下回火后的心部和表层维氏硬度Fig.8 Vickers hardness of core and surface layer of sample after tempering in different atmosphere

马氏体不锈钢零件真空油淬后在空气或在其他介质中回火都是不合理的。因为这会使真空淬火获得的完美表面状态遭到破坏,并且工件回火后存在色差、硬度不均匀、回火不足,甚至有氧气脱碳等现象[4]。虽然现在国内外真空回火炉都存在因微氧化而引起的着色现象,但真空淬火所赋予工件优良的机械性能,如疲劳性能、耐腐蚀性能、表面硬度、耐磨性等,只有通过真空回火才能完美呈现,特别是对回火质量要求极高的精密件更应如此[5]。因此为了获得优异的机械性能和表面质量,精加工不锈钢零件应在真空气氛下回火。

2.6 回火温度对表面质量的影响

为了研究回火温度对表面质量的影响,在真空气氛中分别采用540 ℃和610 ℃回火,随着回火温度的升高,表面氧化发黑严重(见图9)。与540 ℃回火相比,610 ℃回火后试样表面的油污和杂质牢牢吸附在表面,表层金相组织中有大量黑色碳化物颗粒,呈弥散分布(如图10)。结合图9的硬度检测结果,可以断定黑色物质为碳化物,高温回火加快了碳从表层向心部的扩散速率。因此在工艺允许的范围内,尽可能降低回火温度。

(a)540 ℃;(b)610 ℃图9 试样真空回火后的钝化情况Fig.9 Sample passivation after vacuum tempering

(a)540 ℃;(b)610 ℃图10 试样真空回火后的表层金相组织200×Fig.10 Metallographic structure in surface layer of sample after vacuum tempering 200×

2.7 设备结构对表面质量的影响

虽然回火过程会加深零件表面的增碳层和氧化色,但淬火过程是导致表面增碳的根本原因。为了研究真空油淬炉设备结构对试样淬火后表面质量的影响,将试样放置在两种炉内进行淬火,外观质量和金相组织如图11和图12所示。

(a)卧式真空炉;(b)立式真空炉图11 试样热处理后的钝化情况(a)horizontal vacuum furnace;(b)vertical vacuum furnaceFig.11 Sample passivation after heat treatment

采用卧式油淬炉淬火后的试样表面出现明显的氧化色和碳灰,而采用立式油淬炉处理的试样表面呈淡黄色金属光泽。表层金相分析结果表明材料内部组织均为淬火马氏体,采用卧式油淬炉淬火后的试样表面有一层白色的增碳层(厚度0.1 mm),金相组织为渗碳体,试样表面增碳;而在立式油淬炉处理的试样表面没有光亮层和黑色碳化物等,金相组织与内部一致。对两种油淬炉处理的试样进行心部和表层维氏硬度检测(见图13),卧式真空炉处理的试样表层硬度值远高于心部硬度值,而立式真空炉则无明显差异。因此,卧式油淬炉的设备结构特性会导致试样在淬火过程中表面增碳。

(a)卧式真空炉;(b)立式真空炉图12 试样热处理后的表层金相组织200×(a)horizontal vacuum furnace;(b)vertical vacuum furnaceFig.12 Surface metallographic structure of sample after heat treatment 200×

图13 试样在不同类型油淬炉热处理后的心部和表层维氏硬度值Fig.13 Vickers hardness value in core and surface layer of sample after heat treatment in different type oil-quenching furnace

卧式真空炉内的试样淬火时,从加热室水平转移至冷却室,立式真空炉内的试样从加热室竖直转移至冷却室。真空炉的加热室采用石墨制作加热与隔热构件,当闸门开启时,冷却室的淬火油会迅速挥发到加热室并吸附在石墨加热带上。由于立式比卧式结构更优化,使得吸附的淬火油会在自身重力的情况下返回冷却室,而卧式油淬炉则吸附在加热带上,当吸附量达到饱和时,高真空加热环境下淬火油会蒸发,在加热室内部形成高碳势,从而导致热处理试样表面增碳。

增碳使不锈钢表层铬与碳结合形成铬碳化合物,在高温下碳原子不断扩散深入钢表层,处于不稳定状态的奥氏体晶界面上的铬首先与碳结合成为碳化物,从而使晶界面上的铬浓度降低。随着碳的扩散及含铬碳化物的不断增多,贫铬区域逐步由晶界面向晶粒内扩展,导致晶粒内的贫铬,即所谓“增碳贫铬”现象,将严重破坏不锈钢的表面质量、抗腐蚀性和力学性能[6]。

3 优化改进措施

通过全面的工艺试验,分析各种可能导致马氏体不锈钢表面氧化增碳的因素,发现清洗方式、热处理工艺、加热设备是优化表面质量的关键控制要素。

3.1 清洗方式优化

为提高零件清洗后的光洁度,引进碳氢溶剂真空清洗替代传统清洗方式,采用纯净的环保碳氢有机溶剂,清洗淬、回火前后金属表面的油污。清洗过程采用喷淋、蒸汽清洗等方式,并在真空条件下进行,可实现批量、自动化、高清洁环保安全清洗,对于精加工不锈钢件,如螺栓、支架等具有良好的除油效果。

3.2 热处理工艺优化

完善制造指令,要求马氏体不锈钢零件经粗加工后采用立式真空炉进行淬火、真空气氛回火(尽量降低回火温度),随后精加工、酸洗、钝化处理。对零件热处理形成一套完整的操作流程:检查零件表面质量→清洗干净→专用工装摆放→真空热处理→检查表面质量→封装转运,此过程控制由检验员严格把关。

3.3 设备周期定检

为了及时监测真空热处理设备的使用情况,制定维护指导书和点检表,对碳势及气密性进行定期检测。每周对炉子进行高温净化,在高于最高使用温度50 ℃烘炉处理,每半月清洗炉膛内油污等。满足要求的设备方可进行零件的热处理,否则需停用检修。

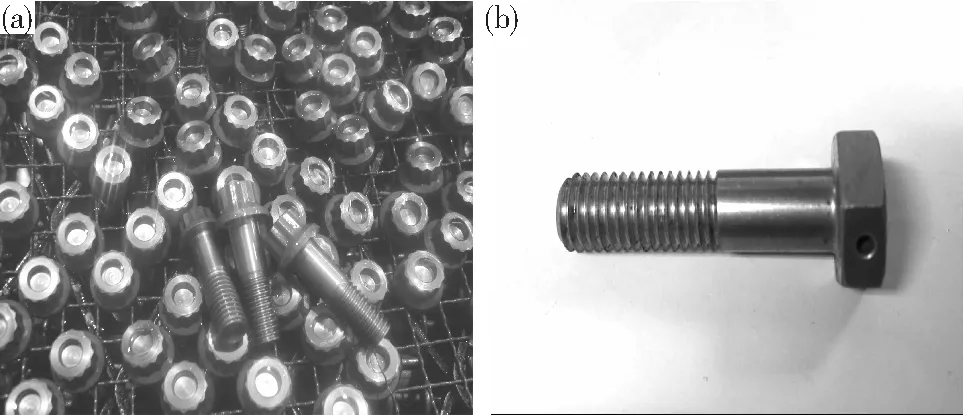

图14 优化后的零件外观Fig.14 Appearance of part after optimize

4 优化后的成效

采用优化后的工艺方法对马氏体不锈钢零件进行真空热处理,零件外观如图14所示,表面呈金属光泽,满足外观质量要求的同时、提高了使用性能。

5 结论

通过对马氏体不锈钢零件热处理表面质量进行优化改进,取得了良好效果并制定工艺优化措施,得到以下结论:

1)精加工零件热处理过程中不可避免会发生氧化和增碳,可以采取热处理前预留机加工余量(厚度≥0.1 mm)、热处理后精加工的方式进行优化;同时精加工件热处理后禁止吹砂,以保证精加工面的完整性。

2)零件热处理前后应洗净表面油污,并在真空气氛下淬火、回火,回火温度应尽量处于工艺范围的下限。

3)应优先采用立式真空炉进行热处理,同时真空炉应定期保养:清洗炉膛炉壁处的油污、每周应进行高温净化、每月进行增脱碳及气密性工艺试验,以确保设备符合工艺要求。