两管燃烧器在生长室内燃烧特性的数值模拟

彭 尹,农玉平,吴 姣,张苗苗,刘旭东,孙旭东

(大连大学 环境与化学工程学院,辽宁 大连 116622)

焰熔法生长单晶体过程中,生长室内的轴向和径向的温度梯度决定着晶体的完整性和晶体质量,且径向温度梯度还决定着晶体直径的尺寸和晶体生长的成功率。生长室内的温度分布主要取决于氢氧燃烧过程、喷嘴结构及相关尺寸。因此,生长室内氢氧燃烧过程、温度、气体成分分布规律等对晶体生长过程的影响最为关键。

目前,国内外用数值分析方法研究生长室内温度和气体成分分布的报道比较少。本文采用数值分析方法研究H2和O2在生长室内的燃烧特性,分析温度与气体成分分布规律,为焰熔法稳定生长单晶体所需的精确温度和气体成分分布提供一定的理论性指导。

1 计算模型的建立

1.1 生长室与喷嘴结构模型

图1 焰熔法晶体生长装置

焰熔法单晶体生长装置如图1所示,其中炉体内生长室为3段圆锥台型结构。图2为喷嘴结构俯视图,中心孔通入O2和原料粉末,在直径为24 mm的分布圆上均匀分布用于流入H2的孔。在生长室内,单晶体生长在一根直径为16 mm的刚玉管上。由于生长室内主要是分析H2和O2燃烧过程及火焰对晶体和刚玉管的传热影响,所以在火焰对晶体和刚玉管的传热以及内部导热等计算过程中,针对生长室、晶体和刚玉管的结构特征,考虑模型的对称性,选取如图3所示的计算模型。

图2 喷嘴结构

图3 生长室区域计算模型

1.2 基本方程及边界条件

在H2和O2的燃烧特性计算模型中,主要包含化学燃烧反应、湍流流动、对流与辐射换热等现象的耦合。生长室内流体流动湍流模型选取标准k-ε模型,其湍动能k和耗散率ε方程为

式中,Gk为平均速度梯度产生的湍动能;Gb为浮力产生的湍动能;μt为湍流粘度,可表示为

在固体区域的能量方程可表示为

生长室内烟气对晶体、刚玉管以及壁面的传热包括辐射传热,计算中选择P-1辐射模型,辐射热流可表示为

式中,a为吸收系数;σ为斯蒂芬-玻尔兹曼常数;G为入射辐射。

求解边界条件如下:

1)喷嘴中O2和H2均设为体积流量入口边界,其值分别为qO2=12 L/min和qH2=30 L/min;

2)生长室和喷嘴的上部热流量很小,可设定为绝热边界;

3)在炉体内部,轴向的热流量远小于径向,可忽略轴向方向传热,生长室内壁向外传递的热流量为

2) 对于双风管系统,可根据每个房间设定的温度实时调节2种不同温度的空调送风混合比例,达到控制温度的目的,房间的个性化控制精度是这4种方案中最高的。缺点是每个房间都会存在冷热风的混合,造成能量损失,在送风量基本不变、部分负荷下,风机能耗依然很大,总的能耗要高于另外几种方案。

式中,heff为有效传热系数,包括流体对壁面的对流与辐射传热;

4)生长室出口压力为0。

2 计算结果与分析

2.1 生长室内成分分布特征

生长室内气体组分的分布不仅影响着燃烧反应过程的进行,同时也是决定晶体稳定生长和微观质量的一个关键条件,如金红石单晶体需要在氧化气氛条件下生长,而且O2分压力对晶体微观缺陷的影响非常明显。因此,根据上述方程和设定的边界条件,采用FLUENT软件计算生长室内H2和O2在燃烧过程中气体组分的分布特征,计算结果如图4所示。

图4 生长室内气体组分的质量百分比分布

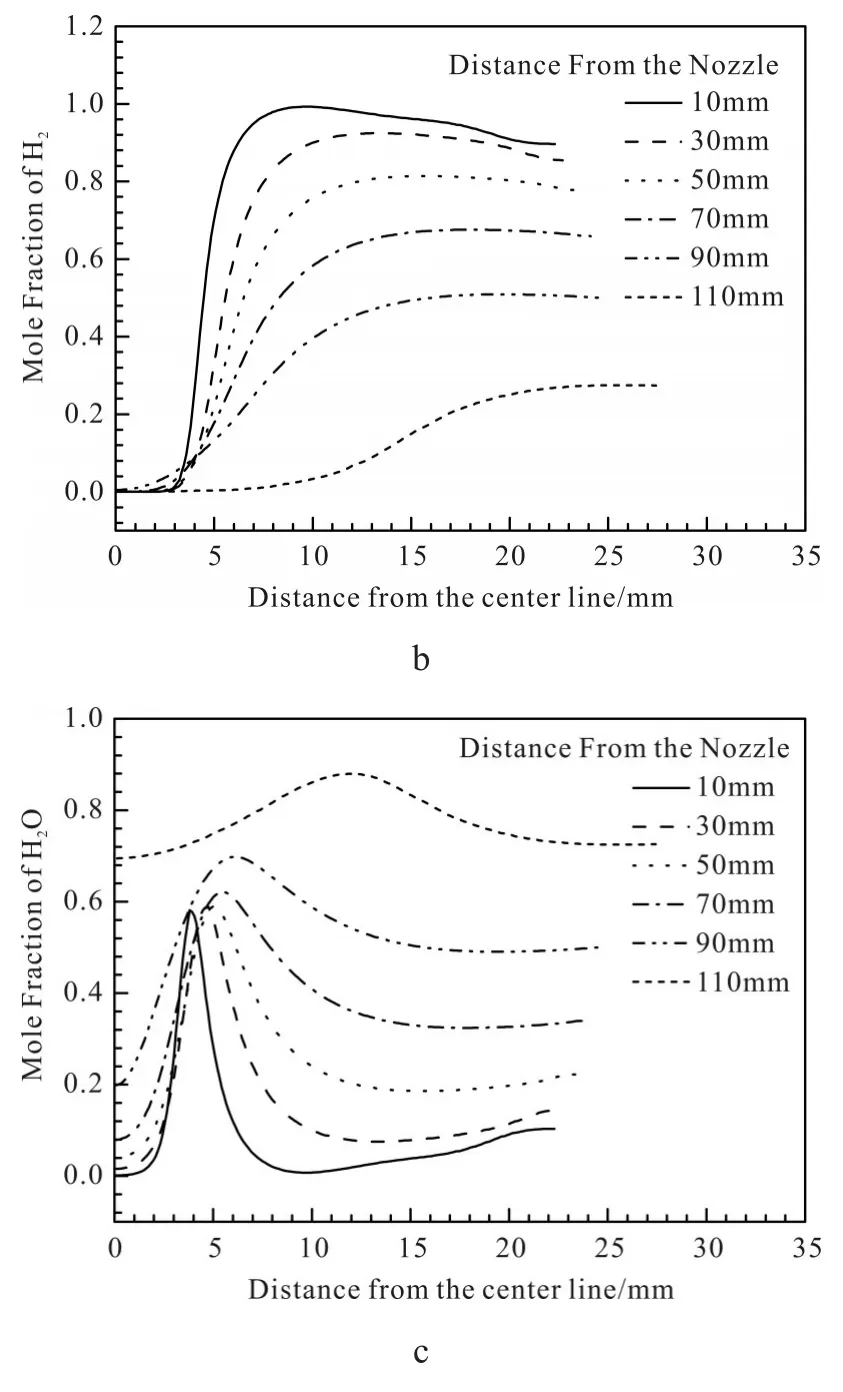

由于计算条件中H2和O2的流量分别为30 L/min和12 L/min,所以生长室内处于富氢状态。从图中可以看出,O2从喷嘴的中心孔进入后,在中心轴的较小直径范围内流动,中心吹入深度较大。由于喷嘴中H2孔径较大,数量较多,H2在生长室内的吹入深度较低,能快速地向周围扩散,并且在扩散过程中与O2接触而发生燃烧反应,反应所产生的水蒸气也同时向H2和O2内扩散,从而形成图4c中的分布状态。为了更清楚地定量分析生长室内各组分的分布特征,在距喷嘴高度为10 mm、30 mm、50 mm、70 mm、90 mm和110 mm处的O2、H2和H2O摩尔百分比的径向分布如图5所示。

图5 生长室内摩尔百分比的径向分布

分析图5可知,生长室内O2由中心逐渐向外扩散,而H2由喷嘴孔进入后主要向内壁和中心两个方向扩散,但由于中心O2分压力较高,导致扩散阻力较大,从而在H2和O2的交界面上发生燃烧反应。

从图5a中可以看出,随着与喷嘴距离的增加,中心O2在径向上由均匀分布逐渐转变为线性分布,且O2分布直径逐渐增大。若以O2的摩尔分数4%作为O2的外边界,距喷嘴为10 mm、30 mm、50 mm、70 mm、90 mm等不同高度的O2分布直径分别为9 mm、11 mm、13 mm、14.5 mm和16 mm。然而在晶体上沿,即离喷嘴110 mm处,径向O2分布特征明显不同,这是因为中心O2在遇到晶体后要沿着晶体熔帽的径向流动,从而在晶体熔帽上方均有O2分布。

从图5b中可以看出,距离喷嘴不同高度的H2径向分布特征基本相似,在与O2交界面附近的H2向中心方向下降很快。然而随着高度的增加,H2和O2混合更加充分,H2向中心下降幅度逐渐减小。

从图5c可以看出,H2向中心扩散,而O2向壁面扩散,在H2和O2相互扩散的过程中发生燃烧反应,且在H2和O2摩尔百分比相同时燃烧反应产物H2O的摩尔百分比最大。距离喷嘴越远,H2和O2混合得越充分,H2O的分布范围就越大。

结合图5c和图6可以看出,在离喷嘴较近的位置,H2和O2的浓度较高,中心O2流速较大。在湍流流动作用下,喷嘴附近的H2被吸引过来而发生反应,在H2和O2交界面附近形成摩尔百分比高的H2O和大量反应热。随着离喷嘴距离的增大,H2在O2周围的浓度不是非常集中,产生反应热较小。当O2达到晶体熔帽上表面时,O2改变流动方向,沿着熔帽表面向外流动,在熔帽边缘处与晶体周围的H2接触而发生燃烧反应,放出大量的热量,易使晶体熔帽边缘温度过高而产生溢流现象。

图6 生长室内纵截面上的反应热分布

2.2 喷嘴结构对生长室内温度分布的影响

为了分析喷嘴结构对生长室内温度分布的影响,在喷嘴的O2与H2孔径、H2孔分布圆直径和高度均不变的情况下,在H2孔上方5 mm、相同高度和下方5 mm处设计O2孔,分别用Structure-a、Structureb和Structure-c表示,图7是在这3种情况下计算得到的生长室内纵截面温度分布。

从图7中可以看出,由于中心O2气流流速快,出喷嘴后膨胀比较小,吹入深度较大,H2密度小,而且流速较低,因而H2气流在出喷嘴后能快速膨胀到生长室内,吹入深度较小。当O2孔高于H2孔5 mm时,O2比H2先从喷嘴流出而膨胀,能在较大的范围内更好地与H2混合而发生反应;相反,当O2孔低于H2孔5 mm时,O2在快速流入生长室的过程中,在生长室上部与H2发生反应的O2气流少,但在生长室的中下部,尤其是在晶体熔帽上方附近,能够发生更好的燃烧反应。

图7 喷嘴结构对生长室内纵截面上的温度分布的影响

图8 喷嘴结构对生长室内纵截面上的反应热分布

图8反应了喷嘴结构对生长室内纵截面上的反应热分布情况。对于Structure-a结构,由于在H2和O2交界面处混合比较充分,所以反应放出的热量值较小,但放热范围比较大;对于Structure-c结构,虽然在H2和O2交界面处混合较差,但在界面上O2的浓度比a结构要高,因而得到更大的反应热(1.39 W)和更高的温度(3 941 K)。这说明在生长室内H2和O2反应主要取决于O2的浓度和分布状况。

图9 喷嘴结构对生长室轴向和径向温度的影响

图9为喷嘴结构对生长室轴向和径向温度的影响。从图9a中的轴向温度分布可以看出,O2喷嘴位置高,中心轴向温度高,但温度梯度小;O2喷嘴位置低,中心轴向温度小,而温度梯度大,并且中心最高温度也低,只有2 428.8 K。这是因为O2喷嘴位置较低时,O2气流与周围的H2得不到充分的扩散混合而发生燃烧反应,大量未反应的低温O2气流对中心温度起到一定的冷却作用,因而使中心温度大幅度降低。同时,从图9b中的径向温度分布可以看出,O2喷嘴位置高时,在生长室内同一个位置的扩散范围较大,而且H2和O2交界面附近的O2浓度也相对低些,因此得到的径向温度也较低。对于Structure-a、Structure-b和Structure-c这3种结构,距喷嘴10 mm处的径向最高温度分别为3 431.0 K、3 586.5 K和3 790.1 K,离中心轴的距离分别为5.09 mm、3.93 mm和3.47 mm,充分说明了生长室内的最高温度与O2的扩散位置和浓度的关系非常密切。

图10 喷嘴结构对晶体熔帽温度和压力的影响

图10a表示喷嘴结构对晶体熔帽温度的影响。由于O2喷嘴位置高,O2达到晶体熔帽的距离远,从而导致熔帽温度相对要低一些;当O2喷嘴较低时,未参与燃烧反应的O2直接吹入到晶体熔帽表面,对晶体熔帽中心部分起到降温作用,而剩余的O2与晶体外围的H2发生燃烧反应使晶体边缘温度反而有升高的趋势。

图10b表示喷嘴结构对晶体熔帽压力的影响。当O2喷嘴高于H2喷嘴5 mm时,晶体熔帽中心的压力降低1.6 Pa;当O2喷嘴低于H2喷嘴5 mm时,晶体熔帽中心的压力却增大6.5 Pa,是两个喷嘴平行时压力的2倍。结合图10分析可知,降低中心O2喷嘴的高度,不仅使晶体熔帽的边缘温度升高,而且大幅度增大了熔帽中心的压力,造成晶体熔帽产生较大的变形量,容易使晶体在生长过程中发生溢流现象。

3 结论

1)在喷嘴附近的H2和O2浓度高、混合好、反应充分,在反应界面放出反应热量多。

2)中心多余的O2达到晶体熔帽上表面时,沿着熔帽表面向外流动,与晶体周围的H2发生反应,放出大量的热量,易使晶体熔帽边缘温度过高而引起溢流现象的发生。

3)在O2喷嘴中,O2位置相对高时,中心轴向温度高,但中心温度梯度小,O2在径向的扩散范围较大,与H2接触时浓度也相对低,径向温度也较低。

4)喷嘴中O2孔降低,不仅使晶体熔帽的边缘温度升高,而且大幅度增大了熔帽中心的压力,造成晶体熔帽产生较大的变形量,容易引起晶体在生长过程中发生溢流现象。