ECTFE和PTFE涂层在引风机叶轮上应用研究

李健伟,杨思泽,王金生,武姿廷

(沈阳鼓风机集团股份有限公司 研究院,辽宁 沈阳 110869)

云南某磷化工有限责任公司的黄磷矿冶炼后产生的尾气经过喷淋系统后进入引风机,引风机介质中含有氟化氢和大量水汽,形成了具有特殊腐蚀性的氢氟酸,同时还含有一定量的烟尘,因此对叶轮造成严重的腐蚀和冲蚀。引风机现场运行1个多月,叶轮出现腐蚀损坏问题,进行表面防护处理后继续运行4个月,再次损坏。引风机叶轮主要面临两个问题,一个是氢氟酸腐蚀问题,另一个是介质中含有一定量的喷淋系统清除不彻底的固体粉尘。如何有效增强叶轮在介质中的耐腐蚀、耐冲蚀能力,增加叶轮稳定运转时间,保证工艺流程稳定运行迫在眉睫。

近些年国内外学者对新能源的开发探索突飞猛进,如何对金属基材进行防腐和表面防护成为当前研究的热点[1-3]。在大型风机的通流部分存在的叶轮腐蚀、结垢问题已成为制约设备安全经济运行的客观因素,Cr3C2/NiCr等碳化物金属陶瓷已广泛应用于制造耐磨涂层,以提高零部件的使用寿命,在机械、冶金等行业中有着广泛的应用前景,如大型风机叶轮等工件表面都需要耐腐蚀和高耐磨性的材料[4-8]。开发性能优良、价格低廉的含氟材料,对金属表面的防护和防腐具有重要作用[9-11]。开展含氟介质下防腐耐磨表面处理技术研究,确定一种耐氢氟酸腐蚀、耐固体粉尘冲蚀的表面处理技术,可满足用户对提高叶轮稳定运行时间的需求。

1 涂层材料与工艺方法

1.1 涂层材料

氢氟酸具有极强的腐蚀性,能强烈地腐蚀金属、玻璃和含硅的物体。耐氢氟酸腐蚀好的材料是Monel400镍铜合金,但是其价格高昂,其他耐腐蚀材料(如镍基合金、马氏体不锈钢等)也价格不菲。引风机叶轮常用的材料为HG785钢板,属于高强度焊接结构钢,具有较高的屈服强度和抗拉强度,被广泛应用于煤矿机械、矿山机械等大型钢结构件。高性能聚合物涂层种类繁多,通过分析多种高性能聚合物涂层特点,本文选择了三氟氯乙烯-乙烯(ECTFE)和聚四氟乙烯(PTFE)涂层来进行研究。

ECTFE是半结晶、可熔融加工的含氟聚合物,在-70~150℃的使用温度范围内,具有优异的耐化学性能、电绝缘性能和不粘性能,是一种具有出色耐冲击强度的韧性材料,它的内部结构使其成为耐磨性和防渗透性能最好的含氟聚合物之一;PTFE具有非常优良的耐蚀性和耐热性能,它可以长期在-180~260℃下工作,并具有优良的抗粘性。这两种材料涂层的基本特性如表1所示。

从表1可以看出,ECTFE的抗张强度不小于50 MPa,明显高于PTFE,两种材料的分子链结构如图1所示。的分子链结构为-[ ]-CF2-CF2--n,是一种完全直链型的对称结构,致使PTFE分子呈电中性;由于PTFE分子间作用力相对较小、表面张力小,致使其机械强度不大。ECTFE的分子链结构为-[-CH2-C2CLF3-]-n,为乙烯和三氟氯乙烯1:1共聚物,是一种交替结构的高分子链,因此分子间作用力较大,机械强度较高。PTFE分子结构特性致使其比ECTFE拥有更低的表面能,其抗渗透性也要逊色于ECTFE。

表1 ECTFE和PTFE涂层材料的特性对比

图1 ECTFE和PTFE的分子链结构

1.2 涂层工艺方法

静电粉末喷涂是指用静电喷粉设备把粉末涂料喷涂到工件的表面。在静电作用下,粉末会均匀地吸附于工件表面,形成粉状的涂层。粉状涂层经过高温烘烤、流平、固化,变成效果各异的最终涂层。静电粉末喷涂设备主要包括静电粉末喷涂机(高压静电发生器、静电喷涂枪、供粉器)和保温箱。粉末静电喷涂的工艺流程为脱脂除锈→预热→静电粉末喷涂→固化→冷却。与传统热喷涂工艺相比,静电粉末涂层工艺方法简单,方向性不强,可一次或多次喷涂,喷涂厚度较厚。

2 ECTFE和PTFE涂层性能对比

对于引风机叶轮而言,涂层过厚会改变叶轮型线,同时增加喷涂涂层成本;而厚度过薄又不足以抵抗氢氟酸的腐蚀,因此涂层的厚度控制很关键。综合考虑各方面因素,对HG785钢叶轮涂层的底层材料喷涂一次的厚度为0.1 mm,面层材料的每次喷涂厚度为0.25 mm,一次底层喷涂加三次面层喷涂可获得0.85 mm的涂层。

对HG785钢试片,分别喷涂ECTFE涂层和PTFE涂层。使用磁力测微计来测量实际部件的涂层厚度,结合测厚仪对每次喷涂后的涂层进行检测,一次底层喷涂加三次面层喷涂均可获得0.85 mm的涂层,而且涂层整体厚度均匀,波动在5%以内。该厚度基本能够保证引风机叶轮在腐蚀介质中稳定运行一定时间。

2.1 附着力性能对比

按照《胶粘剂的抗剥离性的标准试验方法》(ASTM D1876-2000T),对两种高性能聚合物涂层附着力性能进行检测。试板尺寸为100 mm×100 mm×3 mm,按照计划进行相同次数的底层和面层喷涂。用刀具在试样表面划2条平行的划痕,宽度在10 mm~15 mm。在平行划痕的一端,先用刀划1条垂直的划痕,再用凿子凿起,使此端与基质脱粘。当脱粘长度达到10 mm时,用夹具固定此自由端。夹具与测力计相连,并成90°拉伸,如图2所示。当涂层不能从基质表面剥离而只能断裂时,得到附着力。

图2 剥离试验

项目试验涂层按上述标准检测,附着力如表2所示,每种涂层进行5次附着力实验,然后计算平均值。通过实验可见,ECTFE涂层平均附着力为51.6 MPa,而PTFE涂层平均附着力为22.6 MPa,ECTFE涂层附着力约为PTFE涂层的2倍,更高的附着力可以保证ECTFE涂层牢固附着在HG785钢表面,在腐蚀介质中更不易被剥落而提供良好的保护。因为附着力测试具有破坏性,所以本实验只能用于测试同批次样品而不能用于实际部件上。

表2 两种涂层附着力测量结果 MPa

2.2 硬度性能对比

按照《橡胶特性-邵氏硬度计测硬度的标准试验方法》(ASTM D2240),对两种涂层的硬度进行测定,结果如表3所示。从结果可以看出,ECTFE涂层平均硬度为HD79,而PTFE涂层平均硬度为HD43,ECTFE涂层硬度接近PTFE涂层硬度的2倍,较高的硬度能够保证涂层在固体粉尘工况中具有更优异的耐冲蚀性能,从而更好地保证涂层的完整性,在相同工况下能更长久地保证叶轮安全稳定地运行。

表3 两种涂层硬度测量结果

2.3 耐腐蚀性能对比

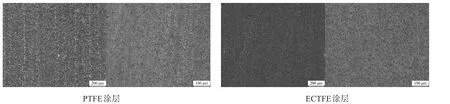

ECTFE和PTFE两种涂层均具有一定的耐腐蚀性。采用氢氟酸溶液浸泡实验方法,经过一定时间浸泡后,对比分析两种涂层的耐氢氟酸腐蚀性能。按照《评估塑料耐化学试剂性能的标准测试方法》(ASTM D543),采用在高低温湿热试验箱C4-180PRO进行HF水溶液的浸泡腐蚀试验。由于HF的毒性和腐蚀性,采用pp耐高温塑料瓶和硅胶管连接作为外部制冷回流管,试验温度为80℃,试验溶液为11.2 wt%的HF溶液泡,试样为喷涂相应涂层的φ30 mm×10 mm的试片,试验周期为720 h(30 d),最终观察两种涂层的腐蚀状况。腐蚀试验进行720 h后,两种涂层表面形貌如图3所示。

图3 氢氟酸浸泡腐蚀30 d后涂层表面形貌

PTFE涂层试样表面个别点及边缘出现腐蚀现象,并且有鼓泡现象,但是ECTFE涂层试样的表面基本没有出现腐蚀现象。PTFE涂层试片鼓泡比较多,而PTFE涂层材料本身发生化学反应被氢氟酸腐蚀很少,因为PTFE材料本身耐蚀性是比较好的,当浸泡在氢氟酸溶液中时,PTFE材料本身并没有被氢氟酸腐蚀多少。但是相比于ECTFE涂层,PTFE涂层与基体钢附着力较差,而且其耐渗透性差,而氢氟酸的腐蚀能力非常强,容易渗透到涂层内部以及涂层与基体结合的位置,进而发生腐蚀,导致PTFE涂层出现鼓泡而失效。因此,ECTFE涂层与基体良好的附着力和超好的耐渗透性能够保证其在氢氟酸腐蚀介质中良好服役,保护叶轮基体材料免受腐蚀介质侵害,延长叶轮稳定运行的时间。

3 ECTFE和PTFE涂层耐固体粉尘冲蚀性能对比

采用高压气体和固体颗粒作为介质,进行颗粒冲刷试验。在保证气体压力、固体颗粒粒度等参数不变的条件下,改变冲蚀试验时间,测量每次冲蚀试验后的失重量,同时拍摄冲蚀试验后试片的光学显微镜图片,以进行不同涂层之间冲蚀性能分析对比。

按照美国材料实验协会的《采用气体射流加速固体颗粒法测试材料耐冲蚀性的标准试验方法》(ASTM-G76)进行冲蚀性能测试,所用设备及冲蚀试验示意图如图4所示。压缩空气经减压阀调节至所需压力,通过流量计调节流量后,携带形成具有一定速度的砂气流冲击试样表面,实现对涂层表面的冲蚀磨损。设定冲蚀距离为50 mm,流量为1 500 L/h,空气压力为4 MPa,空气流量为300 L/min。试验过程如下:

1)将两种涂层试样表面清洗后用高分辨率光学显微镜拍照,放大倍数为100~500,拍摄试样原始表面宏观形貌;

2)冲蚀磨损开始前,将涂层试样进行超声波清洗、烘干、称重;

3)设θ=30∘,采用100目黑刚玉颗粒粉尘对试样冲蚀磨损3次,每次10 min,每次冲蚀磨损完成后对试样再次进行超声波清洗、烘干、称重;

4)对涂层试样进行30 min冲蚀磨损后,用高分辨率光学显微镜拍摄表面形貌。

图4 气体冲蚀试验机及冲蚀试验

3.1 涂层试样冲蚀后宏观形貌

图5为两种材料涂层冲蚀30 min后的宏观形貌。从涂层宏观形貌可以看出,两种涂层均有明显冲蚀磨痕,但是没有发生明显的涂层分层剥落现象,该现象暗示着两种涂层从基体上是逐层剥落的。与PTFE涂层相比,ECTFE涂层冲蚀破坏面积略小,可知ECTFE涂层耐冲蚀性较好。

图5 两种材料涂层冲蚀30 min后宏观形貌

3.2 涂层冲蚀后微观形貌对比

两种涂层冲蚀不同时间后的微观形貌如图6、图7和图8所示。随着冲蚀时间增加,两种涂层试样表面均明显增加了许多的犁沟,冲蚀后涂层表面孔洞数明显增加,粗糙度明显增大。通过两种涂层微观形貌的对比可以看出,ETFE涂层表面的犁沟、划痕比ECTFE的要更粗大一些,微观空洞要多,说明ECTFE涂层的抗冲刷性能要比ETFE涂层效果要好。

图6 两种涂层冲蚀10 min后的微观形貌

图7 两种涂层冲蚀20 min后的微观形貌

图8 两种涂层冲蚀30 min后的微观形貌

3.3 两种涂层冲蚀试验失重变化

按照试验方案,每次冲蚀试验完成后对试样称重,其质量变化情况如表4所示,将两种涂层不同冲蚀时间失重量绘制成曲线如图9所示。

表4 试样涂层冲蚀后质量变化情况

由表4和图9的失重数据来看,两种涂层的失重均比较少,可见它们的耐冲蚀性能都比较好。观察不同时间两种涂层失重量的变化可以发现:随着冲蚀时间增加,两种涂层的失重均明显增大;对比两种涂层的失重数据可见,冲蚀时间达到20 min后,PTFE涂层的失重量达到ECTFE涂层的2倍以上。

图9 两种涂层不同冲蚀时间后的失重量变化

4 结论

在HG785焊接结构的引风机叶轮上,进行ECTFE涂层静电喷涂工艺具有可实施性,为氢氟酸腐蚀介质中的防腐蚀处理提供了一条有效的途径,相比用户自行采取的表面处理技术,能够使叶轮稳定运行的时间提高1倍以上。此外,通过对比ECTFE涂层和PTFE涂层,得出如下结论:

1)ECTFE涂层比PTFE涂层具有更高的附着力、强度和耐渗透性,进而保证了ECTFE涂层具有更好的耐氢氟酸腐蚀性能和耐固体粉尘冲蚀性能;

2)ECTFE涂层的附着力和硬度是PTFE涂层的2倍左右,ECTFE涂层耐腐蚀性明显好于PTFE涂层;

3)ECTFE涂层的耐冲蚀性能要明显优于PTFE涂层,ECTFE涂层的耐冲蚀性能可以达到PTFE涂层的2倍以上。