铝熔体与镀铬石墨的润湿行为

徐前刚,徐雪源

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

由于在高温复合材料[1]、多相催化[2]、电子[3]和工程[4]等工业领域的广泛应用,金属和非金属复合材料及其界面结构得到了广泛的实验和理论研究。而金属石墨系统的润湿性普遍较差,特别是在没有界面反应或活性元素的系统中。为了提高金属石墨系统的润湿性能,开始通过在非金属基体沉积金属膜来提高系统的润湿性能[5-6]。近年来研究在石墨基体上沉积金属膜对Al/C系统润湿性的影响的文献逐渐增多[7]。但是关于在Al/C系统中铬薄膜厚度对铺展速度,最终润湿角变化的影响研究不足。本文通过在石墨表面沉积金属铬薄膜,进而对不同厚度的镀铬石墨和纯铬基底进行润湿行为实验,探究镀铬层厚度对铝熔体在石墨表面镀铬润湿性能影响及其界面反应机制。

1 实验材料与方法

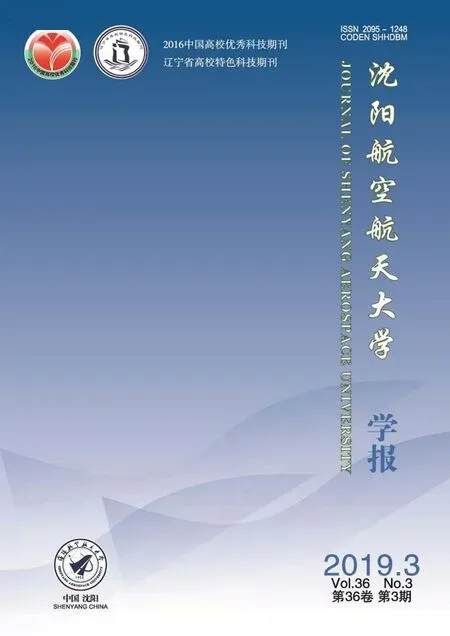

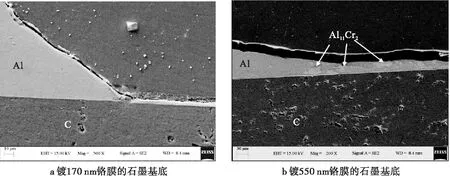

本实验使用25 mm×25 mm×1.5 mm的石墨基片(纯度为99.5wt%)、镀铬层石墨基片以及ø50 mm×1.5 mm的纯铬片(纯度为99.5wt%)。镀铬的石墨基片由射频磁控溅射方法制成,厚度分别为170 nm、400 nm、550 nm、900 nm。石墨表面铬层的微观形貌如图1所示,铬膜分散有许多空隙,且尚有部分裂纹存在。

本次润湿行为实验采用改进的座滴法。将纯铝粒(99.9wt%)加热至700 ℃后,从石墨管中挤出,落在水平基片上,记录其整个铺展过程,实验时长共60 min,每次实验铝熔体约重100 mg。润湿角通过Digimizer软件测量获得,润湿实验后,用金刚石线切割机将润湿试样沿中心剖面切开,镶样后研磨抛光,对润湿试样表面及剖面在ZEISS ULTRA扫描电子显微镜下进行微观形貌观察及EDS能谱分析。

图1 石墨基片沉积550 nm铬膜的微观形貌

2 结果与讨论

2.1 润湿平衡接触角

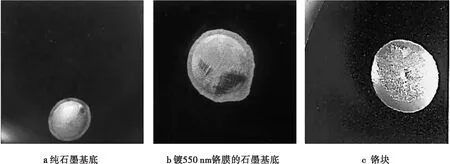

图2显示的是铝熔体分别与纯石墨基片、镀铬550 nm石墨以及纯铬基片进行润湿行为实验的平衡润湿角图像。其中铝熔体与纯石墨基片的润湿行为实验达到平衡润湿角的时间为8 min,平衡润湿角为132°,为不润湿状态;与镀铬550 nm石墨时间为30 min;平衡润湿角为14°,为润湿状态;与纯铬片的时间47 min,平衡润湿角为29°,为润湿状态。

图2 铝熔体与纯石墨基片的润湿过程图像

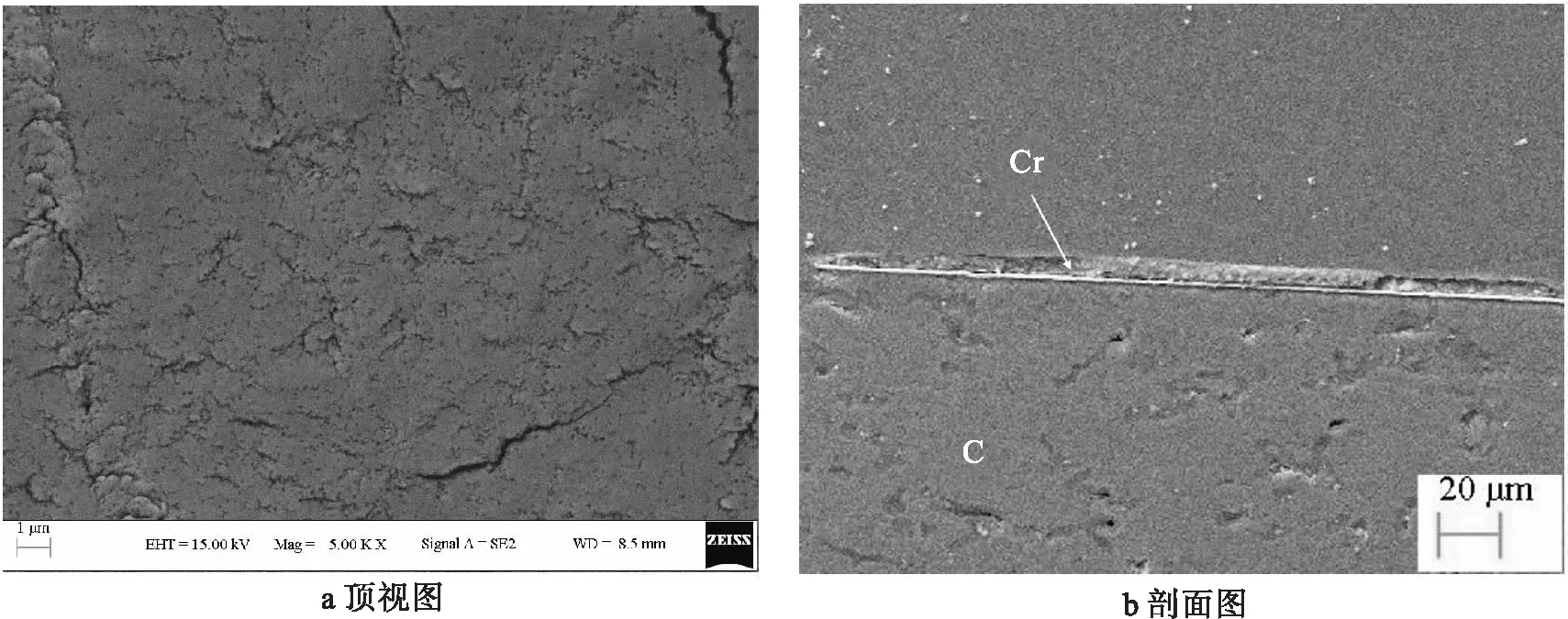

2.2 润湿接触角变化曲线

图3为铝熔体在石墨、纯铬片及不同镀铬厚度的石墨基底上的润湿接触角变化曲线。铝熔体与纯石墨基底的平衡接触角最大,约为132°,随着铬层厚度的不断增加(170~900 nm),平衡接触角逐渐由48°减小到8°。当镀铬层仅为170 nm时便已经为润湿状态,且达到平衡接触角的速度也随着镀铬层的增厚而逐渐加快,这表明700 ℃下在石墨表面镀铬能够大幅提高铝熔体的润湿性和铺展速率,从而显著改善其润湿性。此外,铝熔体在纯铬基底上的平衡润湿角约为29°,介于400 nm和550 nm镀铬层的平衡润湿角之间,明显大于900 nm镀铬层的平衡润湿角,这显示平衡接触角并不随铬镀层的增厚而单调减小,铝熔体在铬镀层和铬片上的润湿行为是不同的。

图3 铝熔体在石墨、纯铬片及不同镀铬厚度石墨基底上的润湿接触角变化曲线

2.3 润湿结果宏观微观特征

图4为铝熔体与不同石墨基底润湿实验后凝固试样表面宏观形貌。可以看出铝熔体在镀铬石墨上形成了一圈很窄的亮环。亮环并没有随着镀铬厚度增加宽度逐渐增大,镀不同铬的石墨上的亮环宽度趋于一致,铬块上没有明显亮环生成。

图4 铝熔体与不同基底润湿实验后凝固试样表面宏观形貌

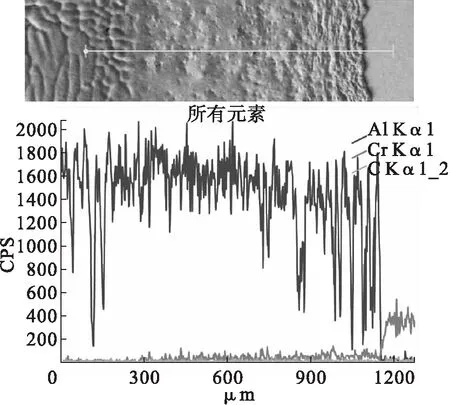

铝熔体与550 nm镀铬石墨基底铺展前沿的表面形貌及EDS能谱线分析结果如图5所示。图5表明在铝熔体与550 nm镀铬石墨基底的铺展前沿表面形成了不连续的铝与铬的化合物,该区域通过多点EDS定量分析,并结合相图,结果可确定为78.42wt%铝和21.58wt%铬,与Al7Cr化合物的成分一致。

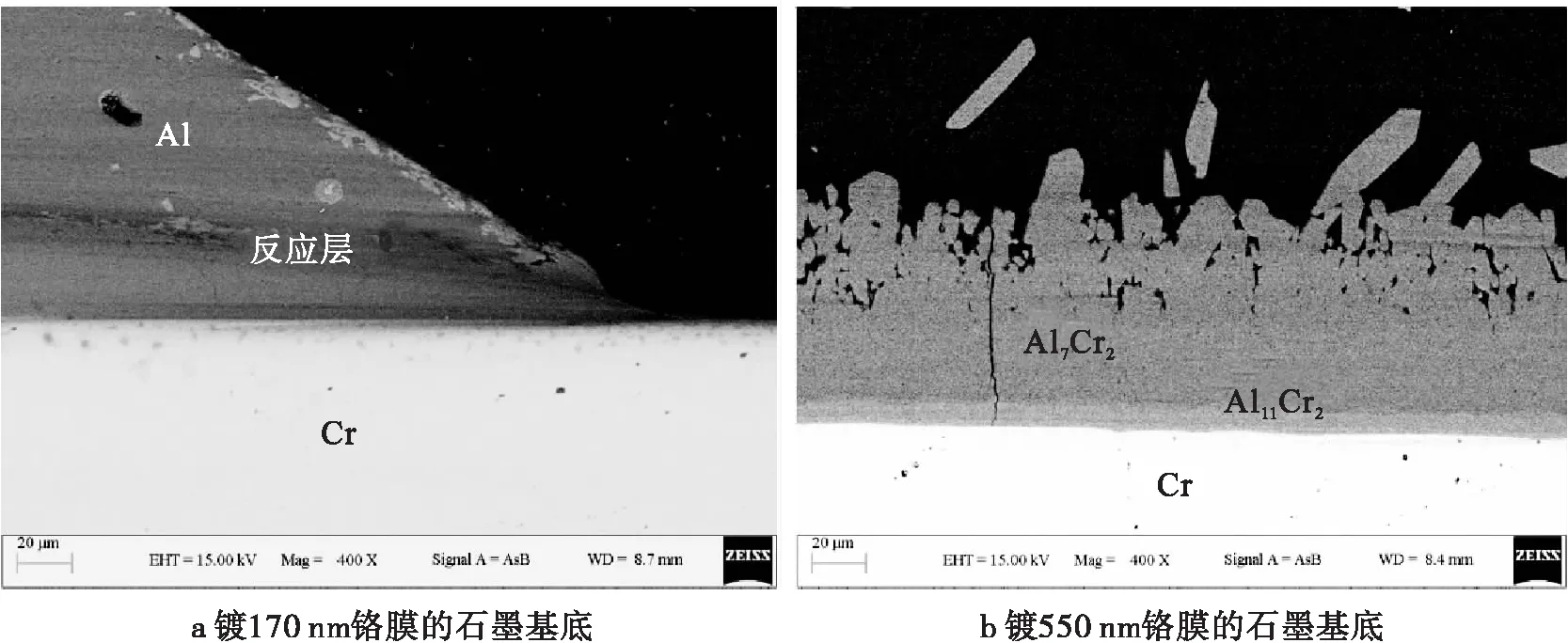

图6为铝熔体在镀石墨基底上润湿前沿的剖面形貌。可以观察到,当铬膜较薄时,在铺展前沿的铝/石墨界面及铝基体里几乎没有形成明显的铝-铬化合物。随着镀膜厚度的增加,铺展前沿的铝/石墨界面铝-铬化合物的数量明显增多,如图6所示。界面铝-铬化合物皆为分散的颗粒,没有形成连续致密的反应层。结合EDS能谱分析结果可知,铝熔体与镀铬层的反应产物700 ℃时为Al7Cr,与表面分析一致。

图5 铝熔体与550 nm镀铬石墨基底铺展前沿的表面形貌及EDS能谱线分析结果

图6 铝熔体在镀铬石墨基底上润湿前沿的剖面形貌

图7为铝熔体与铬基片润湿试样的界面形貌。在铝/铬之间形成了两个连续致密的反应层,结合EDS能谱定量分析,靠近铬侧的薄反应层成分与Al11Cr2一致,靠近铝侧的厚反应层为Al7Cr,在铺展前沿界面反应层已明显高于铬基底表面,而且还可观察到铝中弥散了一些散装的Al7Cr化合物。

图7 铝熔体在纯铬基底上润湿前沿的剖面形貌

2.4 机理分析

上述实验结果表明,在石墨表面镀铬能够显著改善铝熔体的润湿性,镀铬层的厚度会明显改善铝熔体的润湿行为(平衡接触角及铺展速率),而且铝熔体在镀铬石墨上的润湿行为及界面反应也与其在纯铬块体上的润湿行为及界面反应表现出较大差异。

铝熔体与铬的润湿为典型的反应性润湿。铝-铬相图相对复杂,铬在固态铝中的溶解度有限,661.5℃下铬在铝的溶解度约0.37at.%[8];350 ℃下降到0.03wt%[8];700 ℃时,铬在铝液中的最大溶解度约为0.5at%,存在共有6种金属间化合物(Al7Cr,Al11Cr2,Al4Cr,Al11Cr4,Al8Cr5和AlCr2)[9-14],而其中5个都是由包晶反应生成。由d′Heurle提出的有序Cu3Au经验相律规则可知,界面反应首先形成的化合物相为低熔点组元含量最高的化合物相,因此,Al7Cr为铝/铬界面反应700 ℃最先形成的化合物相。对于铬块,根据Dybkov提出的反应偶界面反应层的生长机理[15],当率先形成的化合物相层厚度达到临界值后,由于通过化合物层扩散到达Al7Cr/Cr界面的铝原子数逐渐减少,导致Al7C难以继续长大,此时Al11Cr2相开始在界面形成长大,所以可以观察到铝/铬界面形成了两个反应层。

当铝熔体与铬薄膜接触时,根据Nano-Calphad法[16],由于铬膜的特殊性,其孔隙较多使得表面积很大,进而导致表面吉布斯自由能很大,而这会加速膜的溶解和促进界面反应。由于强烈的界面反应,与铝熔体接触的铬膜迅速参与反应生成Al7Cr相。而且铝熔体和铬反应生成Al7Cr相的过程是高放热反应[17]。这种热量使铝/铬界面的局部温度升高。而温度的升高会加强界面反应的剧烈程度,从而使铝熔体在镀铬石墨基体上表现出良好润湿性和很快的扩散速度,但是由于镀铬石墨上的铬厚度有限,界面反应持续时间有限,随着铬层厚度的不断增加,可参与界面反应的铬逐渐增多,使得界面反应可相对持续更久,最终使其表现为更好的润湿性能。块状铬与之相比,由于铬含量充足的消耗,化合物界面层能够连续生长,最终形成两层的界面层。在之后的扩散中,尽管铬在铝熔体里的溶解率很低,但是仍会有一些Al7Cr颗粒会溶解进液滴中以获得热力学平衡。

综上所述,铝熔体与铬层所发生的界面反应,决定了铝熔体在镀铬石墨上的润湿行为。随着铬膜厚度的增加,铝熔体与铬膜所发生的界面反应成为影响扩散速度和最终润湿角的主导因素。在铝熔体镀铬膜石墨系统中,三相线附近由界面反应导致的局部温度的升高也有利于获得一个更快的扩散速度和一个更小的最终接触角。

3 结论

本文研究了铝熔体与石墨、镀铬石墨以及铬基底的润湿行为。可以得到如下结论:

(1)在石墨上镀铬涂层是一种有效提高铝熔体在石墨上润湿性的方法,铬薄膜与溶体铝之间的界面反应是润湿性提高的主要因素。

(2)在一定范围内,随着镀铬层厚度的增加,铝熔体与石墨的润湿性逐渐增强,但铬基底固相反应层会隔离铝熔体和铬基底,进而抑制铝熔体的进一步铺展。