某开式弹链脱弹过程仿真分析及试验研究*

李 强,韩晓明,黄 岚,陈 雷,蔡 涛

(1 中北大学机电工程学院,太原 030051;2 中国船舶重工集团公司第713研究所,郑州 450015)

0 引言

弹链式供弹方式在某些中小型口径的火炮中仍然占有一席之地,对于火炮系统而言,其供输弹系统是火炮的关键子系统之一,其可靠性的高低直接影响着火炮的射速、火力、防护、机动等性能指标[1]。所以对于采用弹链供弹方式的自动机,从拨弹到脱链整个过程,弹链的运动状态和受力变形直接影响着整个自动机的运动状态,这使得分析弹链的运动状态和受力变形显得更加必要。此外,供输弹机构是火炮能够完成连续射击的重要保障,弹链的传送和定位精度在一定程度上影响着火炮的发射精度,在进行动力分析时,考虑弹链的柔性,可使动力学仿真更加接近实际情况,以获得更加准确的仿真结果[2-3]。

文中以某金属开式弹链为研究对象,进行了刚柔耦合动力学分析,应用Ansys Work-bench软件对弹链脱弹过程进行了有限元瞬态分析,得出了弹链脱弹过程应力和变形量的变化规律,最后再用试验加以验证。

1 供输弹机构工作原理

某火炮供弹机构应用了直动式凸轮机构和凸轮杠杆组合拨弹机构,直动式凸轮机构在外部能源的带动下作直线运动,从而带动凸轮杠杆组合拨弹机构运动。采用拨弹滑板式拨弹方式,为了可靠地将炮弹拨到进弹口,拨弹滑板的行程应该较大于弹链节距。

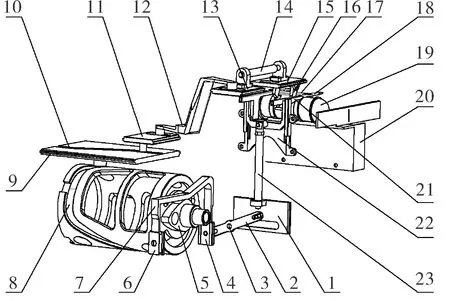

如图1所示,机构供弹时,转筒在外能源的驱动下旋转,带动曲线槽做直线运动,使曲臂下滑板也做直线运动,从而带动拨弹滑板做往复运动,通过拨弹齿卡住弹链将炮弹拨到压弹位置,随后转筒前端加工的凸轮带动顶杆上下运动,固定在顶杆上的滑块便带动压弹回转杠杆运动,连接压弹齿向下压弹,将炮弹剥离弹节,压到指定位置后,拨弹滑板再次往返运动,使拨弹齿越过下一发炮弹的链节,准备再次拨弹。

1-压弹控制滑板 2-回转杠杆 3-回转杠杆转轴孔 4-竖直运动右滑块 5-转筒控制凸轮 6-竖直运动左滑块 7-顶杆 8-转筒 9-曲线槽滑板 10-曲线槽 11-曲臂下滑板 12-曲臂 13-曲臂上滑板 14-上连杆 15-拨弹滑板 16-拨弹齿 17-弹链 18-排链杆 19-模型弹 20-进弹托板 21-压弹齿 22-上固定板 23-下连杆图1 弹链供弹机构简化模型

2 弹链刚柔耦合动力学分析

2.1 刚柔耦合模型的建立

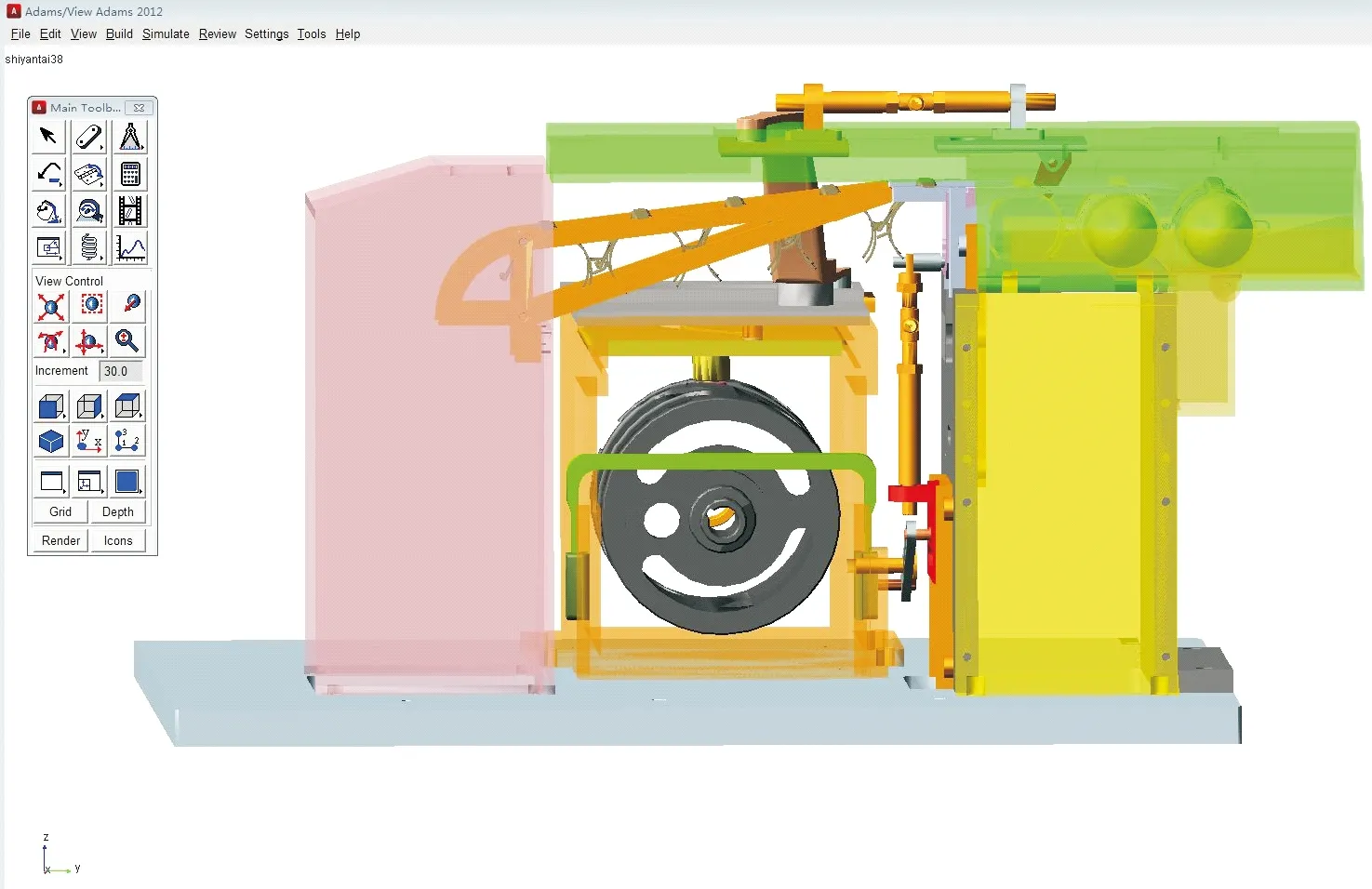

根据弹链式供弹机构的工作原理,在基本假设的条件下,建立弹链式供弹机构UG模型,导入ADAMS中进行动力学仿真[4]。然后添加约束及驱动力或力矩。基本运动过程是:驱动滚筒转动,滚筒的曲线槽驱动曲线槽滑板沿机匣导槽方向做直线运动,从而驱动曲臂下滑板在机匣盖导槽的限制下做垂直于滚筒中心轴线方向的运动,曲臂下滑板带动曲臂做回转运动,曲臂回转带动拨弹滑板拨弹;拨弹到位后,凸轮开始驱动顶杆和滑块沿机匣竖直方向的导槽做直线运动,此时与滑板固连的销轴就带动回转杠杆回转,回转杠杆带动压弹滑板做竖直方向直线运动,压弹脱链过程弹链在脱链杆上端,弹在脱链杆下端,当弹和弹链拨弹到位时,压弹齿正好卡在弹和弹链之间,压弹滑板向下运动,带动压弹齿完成压弹脱链。仿真模型如图2所示。

对于弹链脱弹来说,其脱弹阻力主要来自弹链的抱弹力,故需对弹链进行柔性化处理。柔性体弹链通过以下步骤导入:对结构进行网格划分,通过有限元软件进行模态分析计算并得到mnf模态中性文件,再通过ADAMS/Flex模块导入。由于弹链的结构不规则,为了提高网格质量,对弹链模型进行了优化修改。然后利用ANSYS软件进行精确的网格划分,网格类型为solid185。图3为网格划分后的弹链模型。设置单元类型、材料属性等参数后,开始建立刚性区域。最后通过ADAMS/Flex导入ADAMS/View中,进行刚柔耦合动力学仿真[2]。

图2 动力学仿真模型

图3 弹链有限元网格划分模型

2.2 仿真参数设置

根据机构的布置形式,仿真开始前首先确定考察结构的起始位置,设定机构在低射频和高射频下各仿真两个周期,第一个周期机构在空载的情况下运动,第二个周期机构带负载运动。为了对弹链的变形情况进行对比分析,对动力学模型加载两次不同的载荷条件,如表1所示。

表1 仿真加载数据

2.3 仿真结果分析

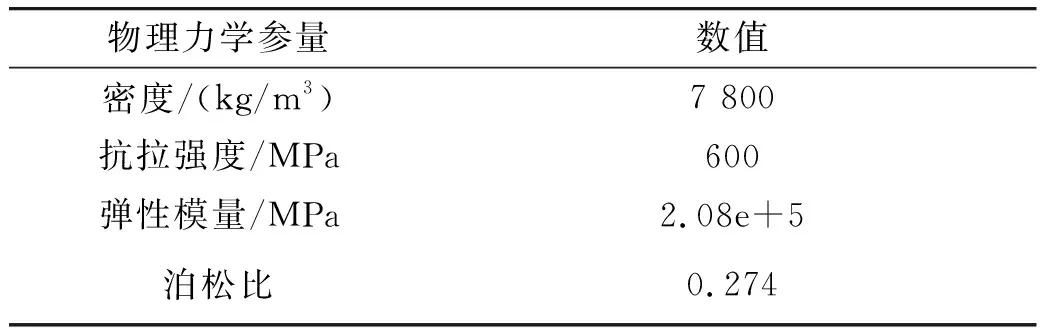

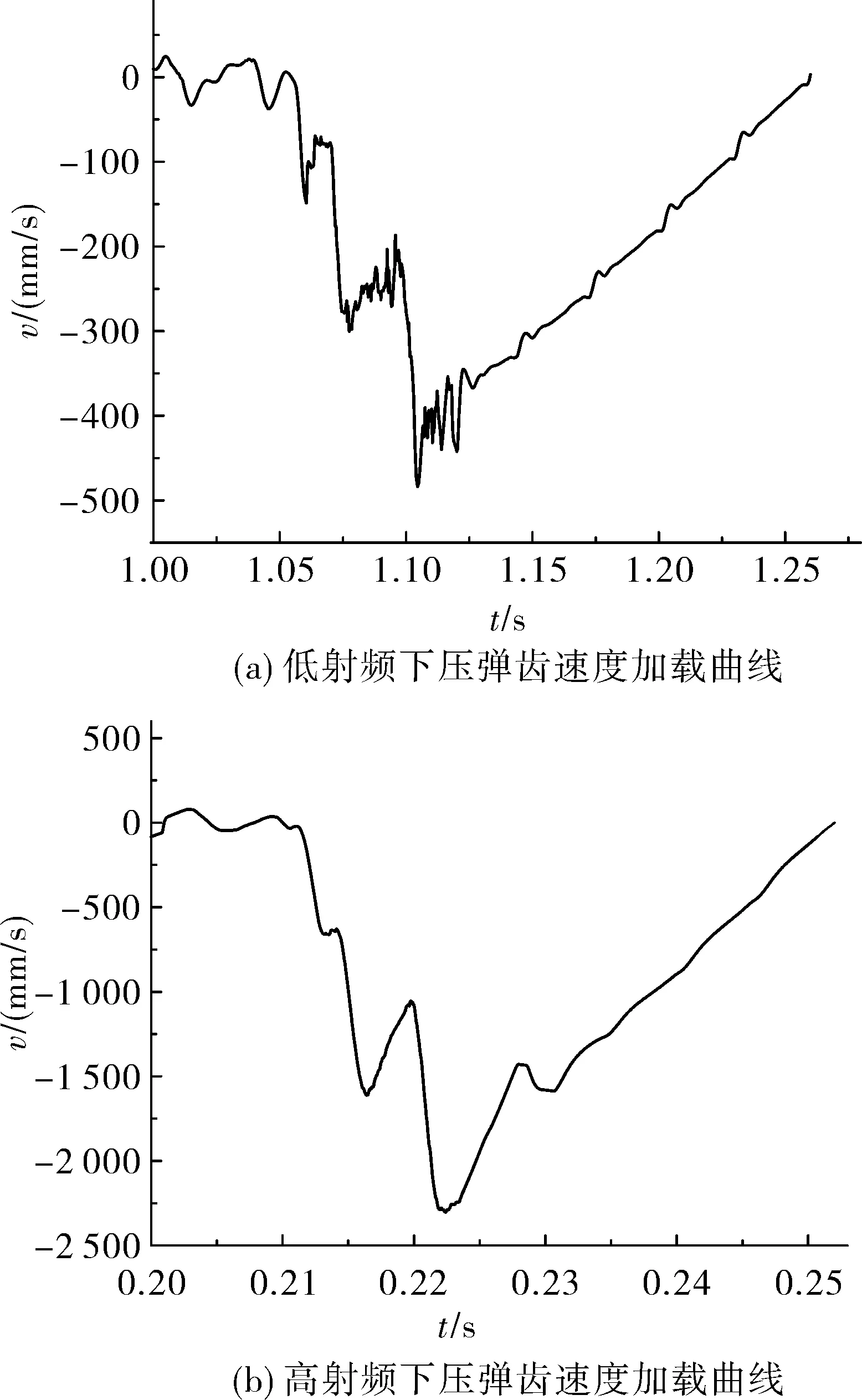

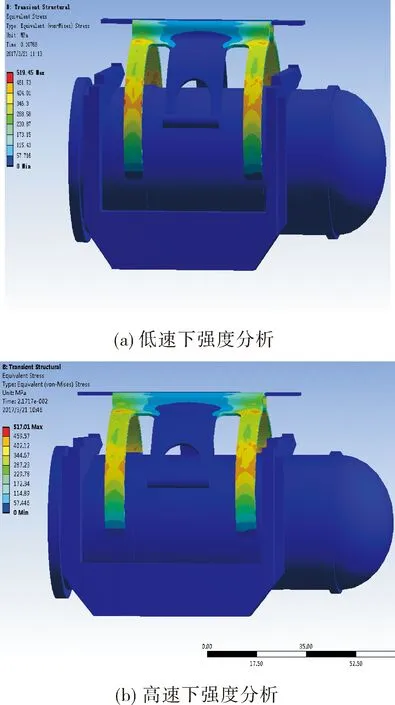

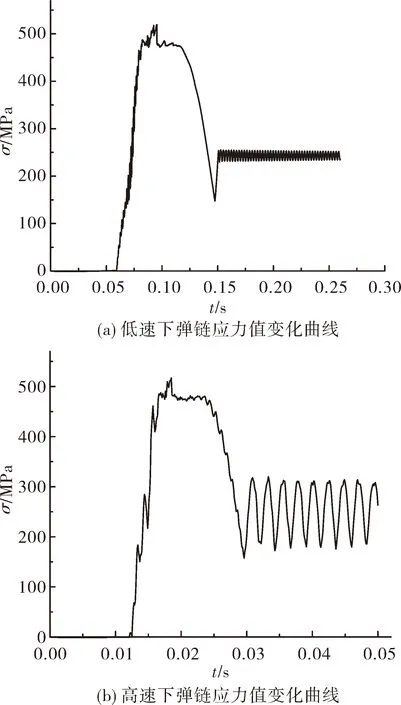

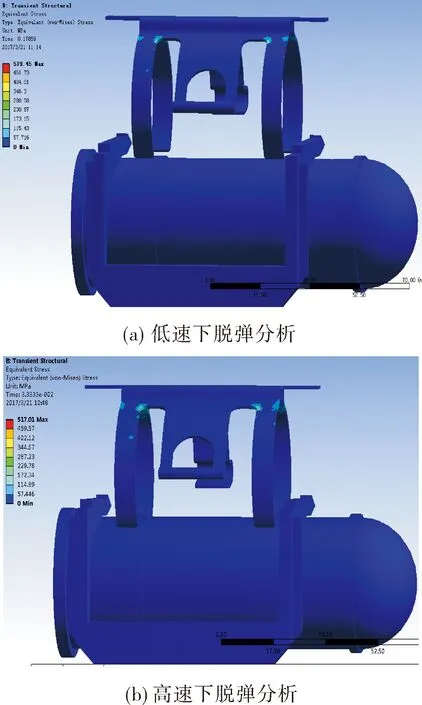

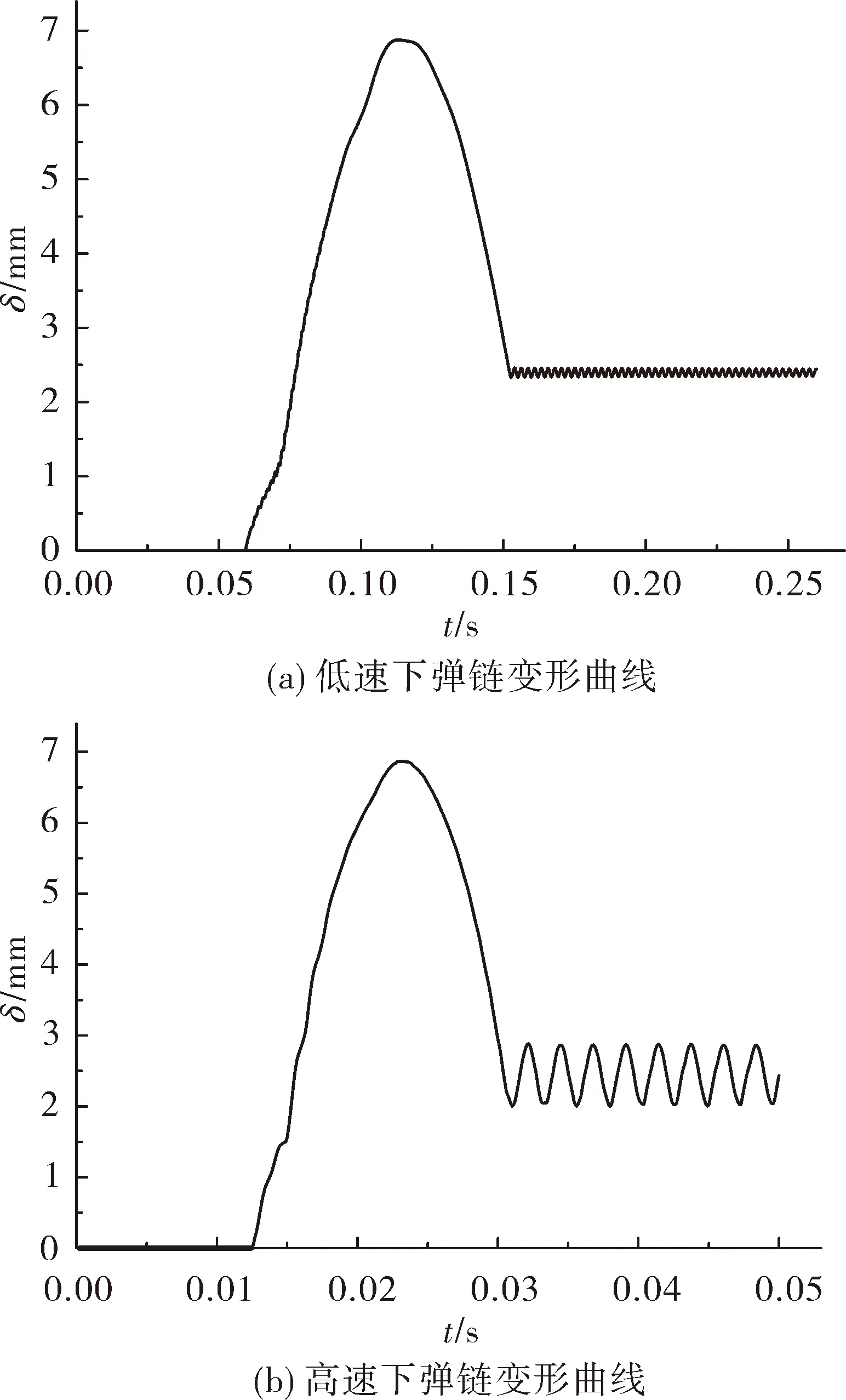

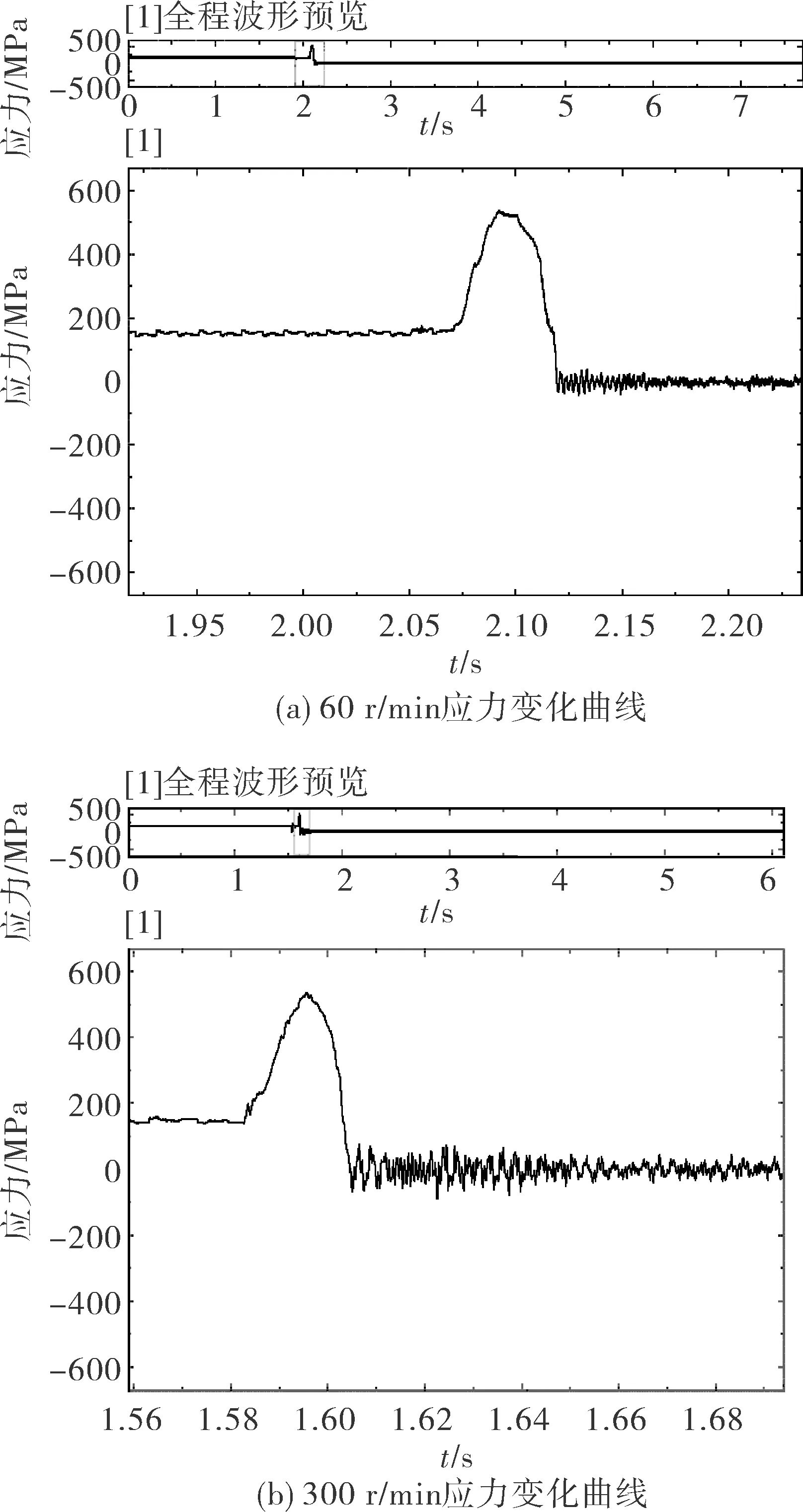

使用ADAMS/PostProcessor观察仿真结果,提取低射频下压弹齿的速度变化规律如图4所示。仿真进行两个周期,第一个周期(0 使用ADAMS/PostProcessor观察仿真结果,提取高射频下压弹齿的速度变化规律如图5所示。第一个周期(0 图4 低射频下压弹齿速度 图5 高射频下压弹齿速度 将压弹齿、弹链、模拟弹一同导入到Workbench中进行压弹脱链强度分析,根据刚柔耦合动力学分析结果,提取对应时刻压弹齿的速度曲线并加载在瞬态分析中的压弹齿上,分析弹链的变形和应力应变变化情况,弹链的材料通常选用50AZ钢带,其物理力学性能参数[5]如表2所示。 表2 50AZ材料基本参数 另外已知低射频下压弹齿进行压弹脱链动作的时间段为1.0~1.26 s之间,高射频下压弹齿进行压弹脱链动作的时间段为0.2~0.25 s之间,根据动力学仿真的结果,分别提取高、低射频下对应时间段的压弹齿速度曲线,如图6所示,图示中纵坐标的负号代表速度方向向下,可以看出高射频下的压弹齿速度明显较高,低射频下的压弹齿速度较低。 图6 压弹齿速度加载曲线 设置好边界条件以后,开始进行压弹脱链瞬态强度分析,分别得到两种射频下的弹链应力云图,如图7所示,计算结果显示,低速下的弹链最大应力值为519.45 MPa,高速下的弹链最大应力值为517.01 MPa,相差不大。提取二者的应力值变化曲线可以明显看出弹链上应力值的变化特点,如图8(a)和图8(b)所示,弹链的应力值都呈现先增大后减小的趋势,但是在弹链完成压弹脱链瞬间,弹链的抱弹爪发生持续振动,从而引起了弹链应力值的波动,对比两条应力值变化曲线可以看出,高速脱链后的弹链应力幅值明显大于低速下的应力幅值。 图7 弹链应力云图 图8 弹链应力值变化曲线 根据以上应力分析结果,可以看出弹链在脱弹完成以后,弹链上的应力值并没有降为零,而是持续在250 MPa左右波动,而且脱弹速度越快,弹链的应力值波动也越大。 压弹脱链完成以后弹链的应力云图如图9所示,模型弹脱离以后弹链在自身刚度的作用下复位,但是通过云图可以看出弹链抱弹爪的颈部却依然存在很大的应力,结合图8的应力值曲线可知,弹链脱弹以后抱弹爪颈部残留的应力值约为250 MPa,此处已经发生了弹性变形。 图9 弹链残留应力云图 提取瞬态强度分析的弹链变形量变化曲线,如图10所示,压弹脱链过程中弹链的最大变形量约为:低速6.85 mm,高速6.87 mm。由曲线可知弹链的变形量先增大后减少,最后维持在2.5 mm左右。虽然弹链存在一定的刚度,但是压弹脱链使弹链发生了大弹性变形,这就表明该弹链是具有一定的使用寿命的。 图10 弹链变形量曲线 为了验证该开式弹链的脱弹过程中仿真得到的应力变化是否符合实际情况,现使用如图11(a)所示的应力试验测试仪器来测量弹链在低速和高速情况下的应力变化规律,图11(b)为应变片在弹链上的粘贴位置。测试的过程即先将应变片安装在弹链上,然后通过导线连接到存储仪上,将模拟弹压入弹链中,送入到自动机压弹位置后,再启动仪器开始采样,最后完成压弹脱链动作,记录下应力的变化曲线。 图11 试验测试图 当自动机转速为60 r/min和300 r/min时,采集到的应力变化曲线如图12所示。 由图12分析可知,弹链的最大应力主要集中在夹弹片的中间位置。而且在模拟弹装入弹链之前,首先进行零点校准,模拟弹装入弹链后,弹链中就已经存在应力了,产生了一定的变形量,故试验得到的曲线一开始就有180 MPa左右的应力。压弹脱链过程中,测试所得的弹链最大应力约为530 MPa,该值与仿真结果中得到的相差不大,而且整个过程的规律也基本吻合,所以仿真得到的弹链脱弹过程是可靠的。不过由于仿真时无法知道弹链中一开始时的应力值,故默认弹链初始时是无应力应变的,且压弹结束后,认为弹链是处于张开状态的,所以仿真曲线后端存在大约200 MPa的应力,实则是对应测试试验中一开始存在的应力值。故总的来说仿真与试验得到的最大应力值和压弹脱链过程中的变化规律基本上是一致的,不过仿真时未能考虑到实际弹链的张紧情况,这为今后该类型弹链的理论计算研究提供一种前提考虑条件和思路。 图12 在不同转速下的应力变化曲线 文中通过ADAMS刚柔耦合动力学分析得到了压弹齿的速度曲线,并利用Workbench软件对压弹脱链过程进行了瞬态强度分析,分析结果表明,对于首次使用的金属开式弹链,在完成脱弹的过程中存在弹性变形。最后又通过试验测试,得到了该弹链的脱弹过程应力变化规律。对比结果分析可知,该型金属开式弹链伸缩性良好,可应用于实际运用中。文中对弹链的分析所使用的研究手段和方法为其他金属开式弹链的分析提供了途径,也为金属开式弹链结构的优化设计提供了参考依据,对提高金属开式弹链的使用寿命研究具有一定的意义。

3 压弹脱链瞬态分析

3.1 弹链的应力分析

3.2 弹链的变形分析

4 实验验证及分析

4.1 试验测试方案

4.2 实验结果分析

5 小结