纳米WS2和TiN对GCr15钢摩擦磨损性能的影响*

李 征 周俊龙2 孟凡善2 王文健2 李 扬

(1.青岛理工大学(临沂)机电工程系 山东临沂 273400;2.西南交通大学摩擦学研究所 四川成都 610031)

减摩抗磨特性是衡量润滑油的最重要、最基本的性能指标,如何提高润滑油的减摩抗磨特性是摩擦学工作者一直致力于的研究方向。近些年新兴的纳米材料在很多方面,尤其是在摩擦特性上展现出了优越于传统材料的特点,为摩擦学研究拓展了新的研究领域。罗金琼等[1]系统论述了纳米润滑油的研究现状及在实际应用中所取得的重大效果。阮少军等[2]对多种纳米粒子润滑机制进行分析,并对润滑机制的实质进行阐述。石琛等人[3]的研究表明,添加有纳米WS2粒子的润滑油液可以有效改善黏着磨损表面形貌,使磨损表面粗糙度降低46.5%,磨损量降低82.3%,并证明纳米WS2与基体材料发生化学反应,在磨损表面形成修复层。罗仁芝等[4]将添加有纳米WS2的润滑油液应用在台架试验和行车试验上,发现不论在低速和高速、低载和高载情况下,纳米WS2添加剂均有良好的节能减排效果。戴琴等人[5]从WS2的分子结构及成键类型角度对其优异的润滑性能进行解释,认为层状二维材料WS2层间由较弱的范德华力结合,在摩擦过程中较低的键能极易发生位移,导致摩擦因数较低。阮亭刚和WU等[6-7]对钛基纳米润滑添加剂在SH-T0762-2005标准润滑油测定工况下进行试验,表明钛基纳米添加剂的加入可以有效改善润滑油的抗磨减摩性能,并证明纳米TiO2添加剂具有较好的减摩抗磨性能,纳米TiN添加剂具有较好的自修复效果。本文作者设计试验对比研究了纳米WS2和纳米TiN在基础油500SN中的减摩抗磨特性。

1 试验部分

1.1 试验材料

采用北京德科岛津科技有限公司生产的粒径为50 nm的纳米态WS2和粒径为20 nm的纳米态TiN作为抗磨添加剂;选取广东中海南联能源有限公司生产的500SN型润滑油作为基础油。

1.2 纳米TiN、WS2油样制备

使用分析天平秤取一定质量的纳米粒子和油酸,加入到基础油500SN中,配制油酸质量分数为1.0%,纳米粒子质量分数分别为0(基础油)、0.3%、0.5%、0.7%、1%的WS2和TiN油样。对油样进行机械搅拌,并用超声波清洗仪超声处理30 min,使油样中纳米粒子分散稳定。

1.3 试验方法

利用MRS-10A型四球摩擦磨损试验机进行摩擦磨损试验,试验钢球为φ12.7 mm GCr15钢球,硬度为HRC64~66。将试验钢球浸入配制的不同纳米粒子含量的油样中,在载荷392 N、油温40 ℃、转速600 r/min进行试验,试验时间为60 min。试验过程中,每隔10 s对摩擦因数进行采样。试验后使用无水乙醇超声清洗钢球并干燥,使用激光共聚焦显微镜(LSCM OLS1100,Japan)观察磨斑表面形貌,并对试验钢球的磨斑直径进行测量。每个油样重复试验3次,取平均值。

2 试验结果与分析

2.1 纳米TiN、WS2含量对润滑性能的影响

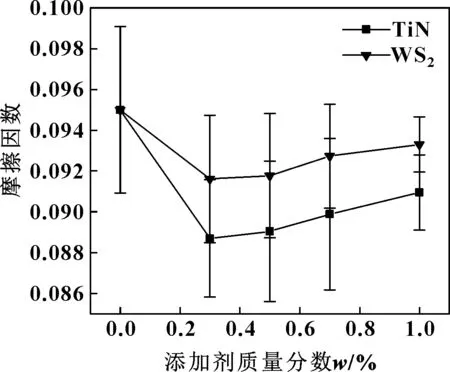

对不同纳米TiN、WS2含量下摩擦因数试验数据进行处理后,得出的平均摩擦因数如图1所示。可以看出:基础油油样(纳米添加剂质量分数为0)的摩擦因数值最大;随着纳米添加剂质量分数的增加,油样的摩擦因数均开始下降,并均在质量分数为0.3%时达到最低值,而含纳米TiN油样的摩擦因数要低于含纳米WS2油样;随着纳米添加剂质量分数的继续增大,油样的摩擦因数又开始逐渐上升。相比基础油,纳米TiN添加剂可使摩擦因数降低5%~8%,纳米WS2添加剂可使摩擦因数降低2%~3%,即纳米TiN添加剂的减摩性能相比纳米WS2添加剂提高了3%~5%。

图1 不同质量分数下纳米油样的摩擦因数

对试验后钢球的磨斑直径进行测量,得到的磨斑直径随纳米粒子质量分数的关系曲线如图2所示。可以看出:磨斑直径随纳米粒子质量分数的增加先降低后升高,2种纳米粒子均在质量分数为0.3%时磨斑直径最小。磨斑直径随添加剂质量分数的变化趋势与摩擦因数的变化趋势相一致。

图2 不同质量分数下纳米油样润滑下的钢球磨斑直径

在基础油中试验的钢球的磨斑直径最大,达到0.54 mm;随纳米粒子质量分数增加,磨斑直径迅速减小,到达0.3%质量分数时均降至最低值,且纳米TiN对应的钢球磨斑直径只有0.375 mm,小于纳米WS2对应的最小磨斑直径0.425 mm;之后随着纳米粒子质量分数继续增加,磨斑直径开始缓慢变大。相比基础油,含纳米TiN润滑油润滑下的磨斑直径下降了26%~32%,含纳米WS2润滑油润滑下的磨斑直径下降了19%~22%,即纳米TiN添加剂相比纳米WS2添加剂,可使钢球磨斑直径降低10%~14%。

2.2 磨斑表面形貌

在试验后利用激光共聚焦电子显微镜观测磨斑的二维形貌和三维形貌,得到在基础油润滑下钢球磨斑形貌如图3所示,图中的深色代表沟槽,亮色代表突起。从图3(a)中可以看出磨斑形貌较大,磨斑中间区域存在大面积划痕,左右两边主要是压痕。从图3(b)中可以看出中心区域的犁沟和突起相间分布,极不均匀。从图3(c)中可以看出犁沟和突起的三维形貌,是典型的磨粒磨损,原因是试验过程中磨屑无法及时排出划伤摩擦副表面,同时增大了摩擦阻力使摩擦因数变大。

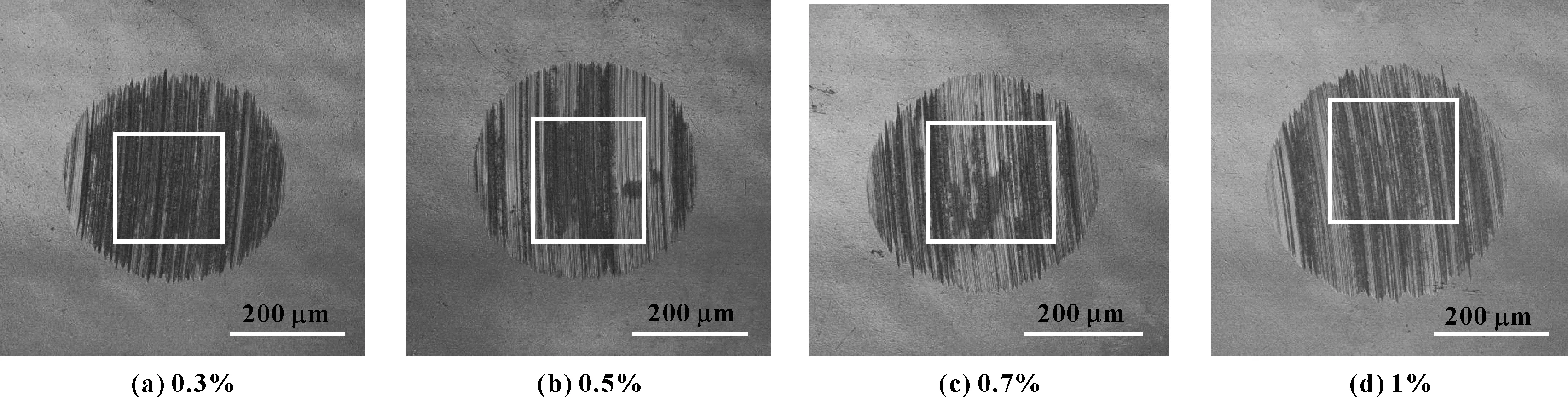

对不同质量分数纳米TiN润滑油润滑下的磨斑形貌进行观测,结果如图4所示。可以看出:纳米TiN质量分数为0.3%时磨斑直径具有最小值,随着纳米TiN质量分数的升高,磨斑略微变大;纳米TiN质量分数为0.3%时,磨痕在整个磨斑上均匀分布,整个磨斑展现出深色的沟槽,极少有亮色的突起;而在其他质量分数下的磨斑,都不同比例地存在成片的深色沟槽和亮色突起。

图4 不同质量分数纳米TiN润滑油润滑下的钢球二维磨斑形貌

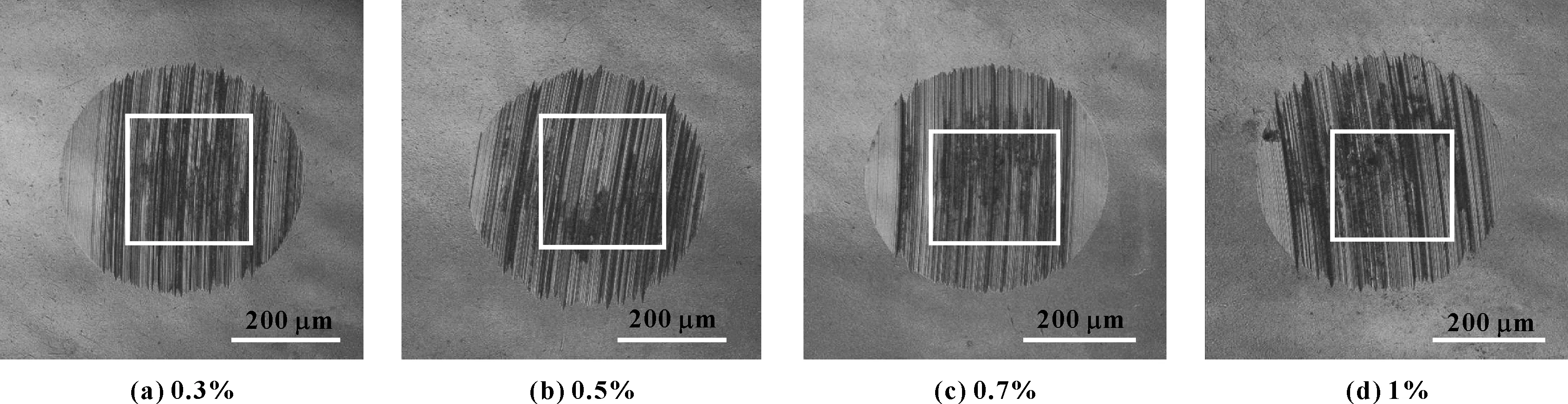

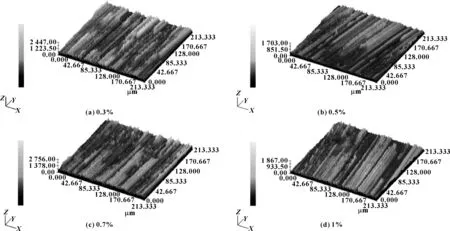

对图4中的方框部分进行放大,得到的三维形貌如图5所示。从图5(a)中可以看出,纳米TiN质量分数为0.3%时,整个磨斑表面出现均匀的剥落,且深度较小,没有出现基础油润滑下磨斑上明显存在的犁沟,只有极少数区域存在未剥离掉的材料成条状突起在磨斑中,是明显的黏着磨损。这说明纳米TiN在摩擦副之间起到了类球轴承[10]的减摩作用,既能使两接触面充分接触,又能够将磨屑迅速排除而不会刮伤摩擦副表面。图5(b)和(c)中,既有成片的剥落,又有较小的凹坑存在,还有一些犁沟存在,说明在纳米TiN质量分数为0.5%~0.7%时,不仅有黏着磨损,还出现了磨料磨损,可能的原因是纳米TiN含量过大后,纳米颗粒因较高的表面能容易团聚成块,从而对摩擦副表面造成点蚀和刮伤,破坏表面油膜。从图5(d)中可看出,当纳米TiN质量分数达到1%后,磨斑的剥落已经很少,而出现了大量的犁沟,很可能是高含量的纳米颗粒发生团聚,导致了不稳定的摩擦[12-13]。

图5 不同质量分数纳米TiN润滑油润滑下的钢球磨斑中心三维形貌

同样对不同质量分数纳米WS2润滑油润滑下的钢球磨斑形貌进行观测,结果如图6所示。可以看出:相比基础油润滑下的钢球磨斑,在纳米WS2润滑油润滑下的磨斑直径减小较多;但是随着纳米WS2质量分数从0.3%到1%的升高,磨斑直径的变化不明显。图6所示的4幅磨斑二维形貌中均有大量的磨痕和片状的剥落存在,极少数边缘区域仅有压痕出现,比基础油润滑下的磨损要轻,但是整个磨痕的分布情况并不均匀,全部都是中心区域的深色更多,而边缘区域只是条带状的深色和亮色间隔出现。原因是中心区域应力最大,随着向磨斑的外围趋近,应力逐渐减小。

图6 不同质量分数纳米WS2润滑油润滑下的钢球二维磨斑形貌

对图6中的方框部分进行放大,得到的三维形貌如图7所示。可以看出,磨斑中心区域均具有大量的犁沟、突起和片状的剥落,形态基本相似。这说明在纳米WS2润滑油润滑下的摩擦磨损试验中,既有黏着磨损,还有磨料磨损[14],整体呈现出磨料磨损多于黏着磨损。可能的原因是纳米态WS2在摩擦副中可以有效地减少摩擦副的直接接触产生的黏着作用[15],但是由于其存在一定程度的积聚作用,积聚在一起的较大尺寸的WS2颗粒和未及时排出的磨屑在外力作用下刮伤了摩擦副表面,使得片状的剥落和磨粒犁沟共存。但是相比基础油润滑下的磨斑,磨损有所减轻,而与不同质量分数纳米TiN润滑油润滑下的磨斑相比,磨损仍较严重。

图7 不同质量分数纳米WS2润滑油润滑下的钢球磨斑中心三维形貌

3 结论

(1)在500SN基础油中添加纳米TiN和纳米WS2均能够在一定程度上提高其减摩抗磨特性,其中纳米TiN的性能更为突出。

(2)随着纳米TiN质量分数的增加,油样的减摩抗磨特性先提高后降低,在大约0.3%质量分数时减摩抗磨特性达到峰值,此时与基础油相比,摩擦因数降低8%,磨斑直径减小32%。纳米TiN润滑油润滑下的主要磨损为黏着磨损。

(3)随着纳米WS2质量分数的增加,油样的减摩抗磨特性先降低后基本保持不变,与基础油相比,最高能使摩擦因数降低超过3%,磨斑直径下降22%。纳米WS2润滑油润滑下的磨损类型为黏着磨损与磨粒磨损共存。