德国蒙克MHU800S液压锤在海上风电工程的应用

□付振涛

一、工程概况

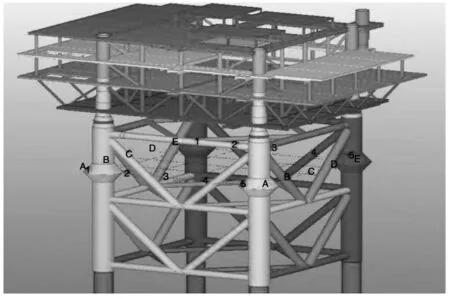

三峡新能源大连庄河海上海上风电项目220KV海上升压站建造及安装工程,下部基础包括导管架和钢管桩两部分,导管架为4条竖直腿式桁架结构,主立柱规格为Φ2720mm,主立柱中心的尺寸24m×24m,导管架高度约33m;钢管桩共4根,规格为Φ2500mm,单根钢管桩长为107.7m,重量为301t。导管架吊装就位完成后,进行钢管桩的吊装和沉桩作业。桩底设计标高-91.5m;桩顶设计标高为+11.5m。

图1 升压站示意图

二、地质情况

①1层淤泥质粉质粘土混砂:层厚4.50~6.50m,层顶标高-20.20~-20.45m。

②层粉质粘土:层厚1.50~3.50m,层顶标高-24.90~-26.80m。

③层粉细砂:层厚2.30~7.90m,层顶标高-27.15~-28.70m。

⑤1层中细砂:层厚3.60~7.50m,层顶标高-29.45~-36.60m。

⑤2层中粗砂:层厚10.20~14.20m,层顶标高-36.95~-40.20m。

⑤2t层粘土:厚度为0.40~1.50m,软塑状,土质不均匀。

⑥2层砂卵砾石:以卵砾石为主,中粗砂充填,上部卵石粒径一般2~5cm,层厚6.50~9.90m,层顶标高-50.10~-51.30m。

全风化泥岩:层厚12.40~22.60m,层顶标高-57.60~-60.10m。

强风化岩:石该层层厚大于20m,层顶标高为-72.40~-80.20m。

中风化灰岩:石质地坚硬,岩芯多呈柱状,岩芯采取率较高,层顶标高为-101.25m。

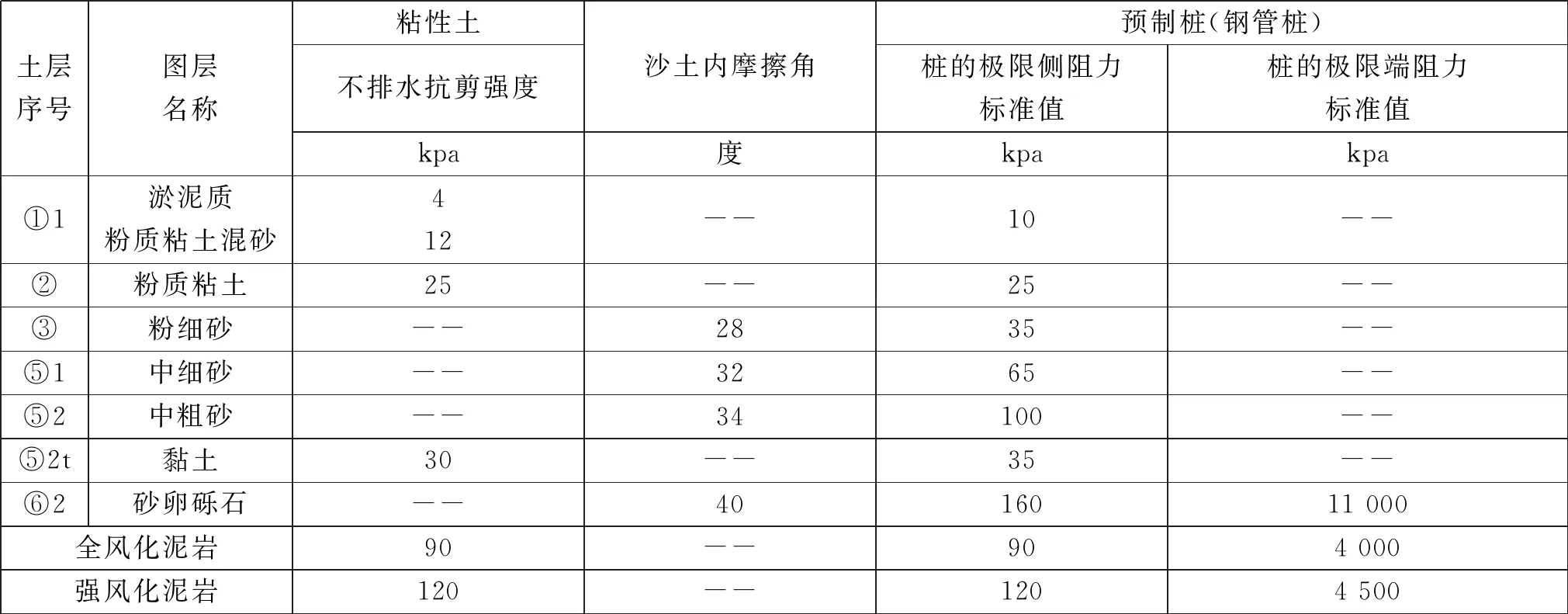

综上所述,站址内第⑥2层砂卵砾石及以下全、强风化泥岩力学性质良好,均可考虑作为本工程海上升压站基础的桩基持力层,根据类似工程经验,从场地地层分布和试桩情况看,钢管桩穿透①1层、②层、③层、④层、⑤1层、⑤2、⑤2t层无难度;进入或穿透⑥2层砂卵砾石沉桩有一定的难度,尤其是局部卵石含量较高时沉桩存在较大难度,穿透全风化泥岩难度较小,进入强风化泥岩深度较大时,沉桩有一定难度。

表1 海上升压站岩土层主要物理性能力学指标及桩基参数推荐值一览表

三、施工工艺流程

图1

四、采用MHU800S液压锤进行沉桩施工

性能参数:如表2所示。

表2 MHU800S液压锤性能参数

五、沉桩准备

第一,根据施打钢管桩的直径为Φ2.50米,套筒内部筋板改造,考虑钢管桩的椭圆度,间隙控制在30mm~35mm。第二,锤组的组装;根据施工需要,液压管和控制线选择160米。组装海水泵,安装控制柜动力电缆。第三,通过打开锤体上的手动液压旁路阀,油流量控制在160~200升/分钟,运转20分钟以上,以此排出液压管中的气体。第四,检测高压蓄能器的压力;高压压力为165bar~180bar;低压蓄能器压力为4.5bar。检测减震环的充气压力,压力为200bar~300bar;如果桩墩倾斜度超过1:29或2度,减震环充气压力为300bar。第五,进行功能测试和水平测试,用以检测液压和电气元件的技术状态;海水泵系统测试。第六,根据海上沉桩经验和地质情况,沉桩要尽可能一次沉桩到位,减少中间停滞时间。由于在沉桩过程要进行钢桩的应力检测,需要3~4个小时安装应力检测设备。结合地质情况,经过协商,综合考虑“不排水抗剪切强度”、“桩的极限侧阻力”、“桩的极限端阻力”的参数推荐值,选择桩端进入⑤2中粗砂地层停锤并安装应力检测设备。第七,对于摩擦型桩是以标高为主,贯入度为辅。桩基依靠地层的摩阻力和嵌挤力实现桩基的承载力。为了减少本次沉桩可能发生的困难,将桩的下端部加工成刃角形式。如图2所示。

图2 下端部加工成刃角

六、锤击沉桩过程

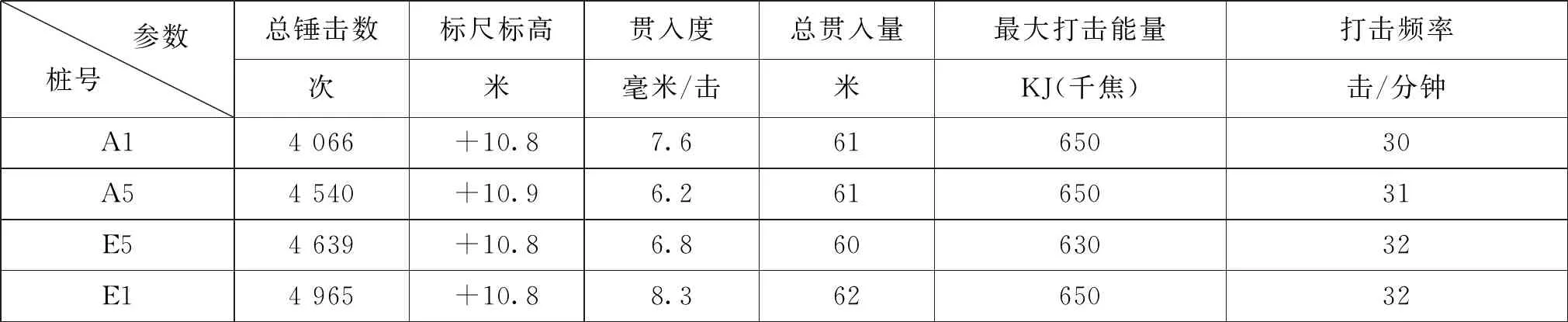

根据项目需要,将项目名称、钢桩规格、钢桩名称(E1、E5、A1、A5)、时间等参数提前预设输入,为沉桩记录的导出做好准备。

通过“宇航3000”起重船的500T钩头吊起液压锤进行吊打施工,考虑锤套筒完全套入钢桩后,在锤体自重的作用下,桩身可能下沉。要求锤顶卸扣钢丝绳不能过于松弛。

为防止溜桩现象,开始打击时,采用最低能量80KJ,低油速100升/分钟进行单次冲击。进行多次单击,密切关注钢桩的灌入情况。如果灌入距离小,进行小能量的持续打击。然后逐步增加能量和打击频率,并且做到能量与频率相互匹配,否则会出现报警并停机。锤击频率一般控制在28~34击/分钟。

当发生“跳桩”现象时,可增加低反转时间即主油缸的换向时间来改变。调节范围10ms~60ms;在沉桩间隙,减震环气缸压力要进行检测,按照以下原则进行:正常施打1~2万锤后;贯入度较小的沉桩,要加密抽测;每次抽测4个减震器气缸,若4个气缸中有一个失去压力,必须对所有气缸进行检测的原则实施。

本工程的沉桩过程中,共检测3次,每次抽测4个减震器气缸压力。

图3 减震环检测 图4 A5打设到设计标高

表3 大连庄河液压锤沉桩主要数据

在唐山乐亭菩提岛海上风电场300兆瓦示范工程220KV升压站平台安装工程中,升压站桩基础为Φ2.50m,桩长102m,单根重量235t,共4根。桩底设计标高-90m;桩顶设计标高+8.5m。该次沉桩工程与大连庄河工程类似,但方案采取两次沉桩,即四根桩依次打到桩尺标高-20m后调整导管架标高并进行加固;桩下端未制造成刃角形式。间隔2~3天后,再依次施打到设计标高。由于贯入度过小,未达到设计标高+8.5m的设计要求。主要沉桩数据如表4所示。

表4 唐山乐亭液压锤沉桩主要数据

对比表3、表4的数据可以看出,大连庄河工程每根沉桩结束的总锤击数控制在4,000~5,000锤,而唐山乐亭工程每根沉桩结束总锤击数在1.5万锤以上。最后20cm的平均贯入度差别也相当大。

七、沉桩结束

对减震环和蓄能器进行压力检测,为了便于储存和运输,宜将所有减震环气缸压力释放至10~20bar,蓄能器压力释放到0bar。在拆除液压管前,打开锤体手动旁路阀进行泄压,并对液压系统进行吹风,使液压管中的油吹回油箱。

八、结语

在施打摩擦型钢管桩的过程中,宜将桩下端加工成刃角形式。在沉桩过程中尽量减少中间停滞时间;必须停滞时,根据地层状况选择易液化、不排水抗剪强度低的土岩层。另外,随着液压锤能量的提高,打击频率宜相应提高,宜控制在30击~38击/分钟。出现锤芯“跳锤”现象时,提高低反转时间。