圆感应同步器扇区刻划误差的测试方法

霍炎 任顺清 李巍

摘 要:为了进一步提高圆感应同步器测角系统的精度,首先,对圆感应同步器测角系统的误差源进行进一步挖掘,提出圆感应同步器扇区刻划误差的概念。然后,将扇区刻划误差项引入到圆感应同步器测角系统的误差模型之中,建立更为完善的测角系统的误差模型,并且对误差源在有限检测样本空间的正交性与耦合性进行分析,据此设计不同起测角度的组合测试方法对误差项进行分离。最后,采用正23面棱体—自准直仪检测系统与391齿多齿分度台—平面反射镜—自准直仪检测系统分别对圆感应同步器测角系统的角位置误差进行检定,测试结果的一致性验证了误差分离方法的正确性。

关键词:扇区刻划误差;谐波分析;数据耦合;最小二乘;误差分离

中图分类号:TM 383

文献标志码:A

文章编号:1007-449X(2019)07-0019-08

Abstract:In order to improve the accuracy of round inductosyn anglemeasuring system, a new error source of the anglemeasuring system was discovered, the concept of sector etching error in the round inductosyn anglemeasuring system was proposed, then the sector etching error was introduced into the error model of the round inductosyn anglemeasuring system, and a perfect anglemeasuring system error model was established. The orthogonality and coupling characteristics among the error sources in the limited sampling space were analyzed and a combination test method with different starting angles was designed to separate the error sources. Finally,correctness of the method was proved by comparing the angular position error measurement results with the 23mirrored polygonautocollimator measurement system and with the 391tooth indexing tablereflected mirror autocollimator measurement system.

Keywords:sector etching error; harmonic analysis; data coupling; least square method; error separation

0 引 言

为了进一步提高圆感应同步器测角系统的精度,那么对测角系统误差源挖掘、检定与补偿是十分必要的。国内外也有许多有关测角系统误差的文献。文献[1]分析了引起感应同步器测角系统1次和2次谐波误差的原因,提出了对1次谐波进行补偿和对2次谐波进行调整的方法,并设计了1次谐波误差的补偿电路,通过实测数据并采用谐波分析法对两项误差进行补偿与调整,提高了感应同步器的测角精度。文献[2]针对感应同步器测角系统,提出了一种计算机自动检测测角误差、辨识误差模型系数和补偿误差的方法,其自动化程度高、检测数据残差小、误差补偿充分,进而提高了测角的精确度。文献[3]在分析感应同步器测角系统误差特性的基础上,提出先测补零位误差引起的细分误差成分,再处理剩余细分误差的方式,给出了由棱体获取全面、有效零位误差的方法及应用稀疏误差数据补偿的具体过程。文献[4]通过对感应同步器测角误差的实测,提出了分离出长周期的1次谐波误差和短周期1次和2次谐波误差的方法,并且采用相应的软件和硬件补偿,极大提高了测角系统的精度。文献[5]针对小范围回转轴系的圆感应同步器测角系统误差,建立了回归模型,通过最小二乘法得到圆感应同步器一个节距内的1次和2次谐波误差,采用硬件补偿技术提高了测角系统精度。文献[6]分析了圆感应同步器测角系统的4个主要误差源,即长周期1次和2次谐波以及短周期1次和2次谐波,并且分析了误差源在有限检测样本空间中的正交性,直接采用谐波分析法进行误差分离,极大简化了数据处理的方法。文献[7]建立了更为完整的圆感应同步器测角系统的误差模型,即测角系统误差项包括长周期的1次到4次谐波和短周期的1次到4次谐波,针对这些误差项设计了组合实验方法,并采用最小二乘法进行误差分离,通过软件和硬件补偿,进一步提高了测角系统精度。文献[8]结合双通道测角系统的特点,提出一种查表实现粗精耦合的方法,阐述了建立粗精相关表及查表得到绝对角度的过程。文献[9]针对圆感应同步器的高精度位置采样伺服系统,提出一种动态补偿方法,对圆感应同步器数显表的测量输出进行动态补偿,以减小由于数显表测量频率变化所带来的采样时刻位置误差,从而提高系统的跟踪精度。文献[10]分析了圆感应同步器系统误差的產生机理,使用相关的实验装置对圆感应同步器的系统误差进行了动态的定量测量,并结合数据处理和误差机理,确立了圆感应同步器的动态误差模型,根据误差模型对圆感应同步器的输出信号进行补偿,提高了测角系统精度。文献[11]研究了感应同步器两相的幅值和正交误差,实现了幅值和正交误差检测的新方法,并用软件进行了修正。文献[12]介绍了感应同步器测角误差的来源和分类。并对零位误差和细分误差进行了详细的分析和计算,通过实验验证了误差计算的正确性。以上文献均没有对圆感应同步器的扇区刻划误差进行探究,本文对此误差进行研究,有助于测角系统精度的进一步提高。在采用正23面棱体—自准直仪检定系统对圆感应同步器测角系统进行误差检定时,发现有时存在较大的短周期4次谐波误差,当补偿短周期4次谐波误差后,改变测角系统的起测角位置时,测试后发现仍旧存在较大的短周期4次谐波误差。通过这种现象,必然会想到测角系统有新的误差源没有被探究出来,经过分析与验证,认为圆感应同步器出现了扇区刻划误差。

1 测角系统的误差模型

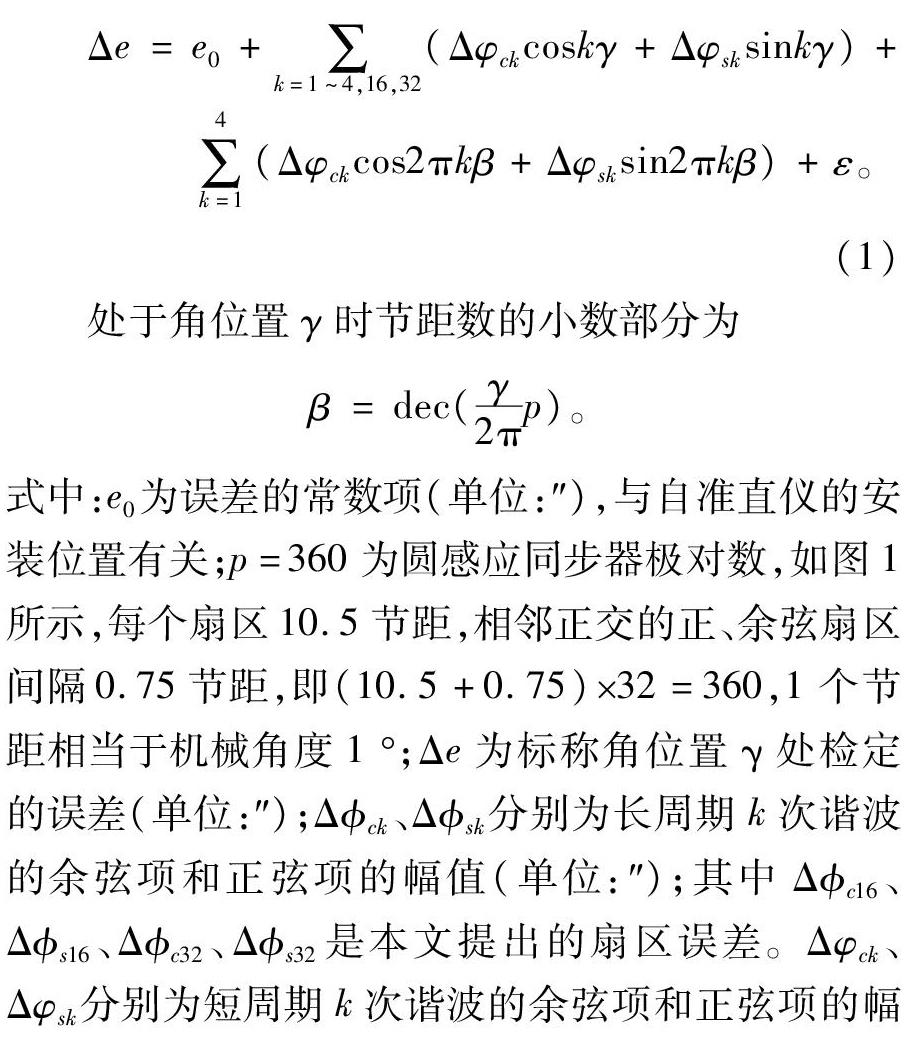

通过对高精度圆感应同步器测角系统的误差实测表明:精度优于1的高精度测角系统,误差不仅要考虑1、2次短周期谐波误差[1-4]和1、2次长周期谐波误差[6],还要考虑长周期3、4次谐波误差和短周期3、4次谐波误差[7],短周期3、4次谐波由于激磁电源的波形失真引起。有时圆感应同步器会出现扇区刻划误差,对于360对极圆感应同步器,它共有32个扇区,如图1所示,包括16个正弦扇区和16个余弦扇区,如果加工过程中各个扇区刻划误差一致,容易造成长周期的16、32次谐波误差,更为完整的误差模型表示为表示为

2 测角系统误差分离中的耦合现象

在确定测角系统的误差模型之后,下一步需要将误差项进行分离,通常采用的是谐波分析法[6],并且采用正23面棱体—自准直仪系统对圆感应同步器测角系统的角位置误差进行检定。

根据式(5)可知,如果测角系统只存在长周期的1、2次与短周期的1、2次谐波误差,由于它们之间是相互正交的[6],或者其他谐波误差成分非常小时,可直接采用谐波分析法进行误差分离。但是随着谐波误差项数目的增多,误差源在有限检测样本空间下的正交性就不能满足了,可以发现,在一次检定的23点角位置误差中,1到2次以上的长周期谐波误差项和1到2次以上的短周期谐波误差项之间并非所有项都相互正交,其中长周期1次谐波与短周期3次谐波完全相关、长周期16次谐波与短周期2次谐波完全相关、长周期32次谐波与短周期4次谐波也是完全相关的,谐波误差项之间存在耦合,即式(6)与式(7)满足:

例如,采用正23面棱体—自准直仪检测系统对圆感应同步器测角系统在2πi/23(i=0,1,…,22)的角位置进行了检定,测量计算出的角位置误差为:0.00″,2.86″,1.93″,0.10″,3.24″,1.09″,1.15″,2.21″,1.00″,2.70″,0.73″,1.77″,2.46″,-0.05″,3.26″,1.51″,0.92″,2.57″,1.12″,2.28″,1.32″,1.57″,2.44″。

根据得到的角位置误差数据,按照式(3)和式(4)计算出的各个谐波误差项的系数为

根据有限23点角位置误差数据所计算得到谐波误差项的结果验证了短周期2次谐波误差和长周期16次谐波误差耦合;短周期3次谐波误差和长周期1次谐波误差耦合;短周期4次谐波和长周期32次谐波误差耦合。其中,长周期32次谐波、16次谐波分别与短周期4次谐波、2次谐波的耦合也是本文提出扇区误差的原因。

扇区刻划误差可以理解为在扇区的刻蚀过程由刻蚀设备自身的误差带来的,刻蚀的扇区误差具有一致性,所以表现为长周期16次、32次谐波误差,而短周期2次谐波误差为圆感应同步器的激磁电压相位不正交、幅值不相等带来的,短周期4次谐波误差则是由于激磁电压的波形失真度引起的。显然,采用有限的23点角位置误差来分离这些相互耦合的谐波误差项是不可能的,下面考虑采用不同角位置作为起测点的组合实验方法来进行误差分离。

3 改进后测角系统误差分离的数据出理方法

将公式(3)由下式表示:

从式(8)中可以看出,一共需要辨识21个误差系数,采用的方法依旧是正23面棱体—自准直仪检测法。此外,若想分离长周期的32次谐波与短周期的4次谐波,需要在测试数据中含有相应的激励,长周期32次谐波误差项的周期为T=360/32=11.25,而正23面棱体每次所能检定的最小角度间隔为360/23=15.652 2,不能激励出长周期32次谐波误差项,针对这个问题,设计了组合实验计划,即采取不同的起测角度进行组合测试,其中选取的若干起测角度在0°~11.25°的范围之内等间隔分布,其目的是为了更好地激励出长周期32次谐波误差。本文选取了α0=0,α1=2.8125,α2=5.6250,α3=8.4375,α4=11.25作为起测角度来分离长周期32次谐波误差和短周期4次谐波误差。是本文提出扇区误差的原因。

由表1中扇区误差辨识结果以及对扇区误差项系数的不确定度分析可知,2种检定方法所辨识出的长周期16、32次谐波误差项具有一致性,且比其它谐波误差成分更为显著,从而验证了扇区误差的存在。

如图2~图6所示,经过软件补偿后,正23面棱体—自准直仪检测系统测量测角系统以0°起测的补偿前的角位置误差范围为-1.84″~0.44″,补偿后的角位置误差为0.31″~-0.39″,峰峰值从2.28″下降到0.70″;以2.8125°起测的补偿前的角位置误差范围为0.47″~-2.64″,补偿后的角位置误差范围为0.30″~-0.46″,峰峰值从3.11″下降到0.76″;以5.6250°起测的补偿前的角位置误差范围为1.42″~-1.00″,补偿后的角位置误差范围为0.34″~-0.52″,峰峰值从2.42″下降到0.86″;以8.4375°起测的补偿前的角位置誤差范围为2.52″~-0.50″,补偿后的角位置误差范围为0.29″~-0.53″,峰峰值从3.02″下降到0.82″;以11.25°起测的补偿前的角位置误差范围为1.71″~-0.71″,补偿后的角位置误差范围0.43″~-0.58″,峰峰值从2.42″下降到1.01″。可以看到补偿效果非常明显。另一方面,391齿多齿分度台—平面反射镜—自准直仪检测系统测量测角系统补偿前的角位置误差范围为0.80″~-2.72″,补偿后的角位置误差范围为:0.50″~-0.65″,峰峰值从3.52″下降到1.15″。2种方法计算的扇区误差系数具有一致性,补偿后用2种测试方法检定后的角位置误差范围基本一致,从实验验证了误差分离方法的正确性。

5 结 论

1)32个扇区的圆感应同步器测角系统容易产生长周期的16次、32次谐波误差。

2)在圆感应同步器测角系统的误差模型中引入扇区误差,并分析了误差源在有限检测样本空间的正交性和耦合性,发现了长周期1次谐波与短周期3次谐波误差项、长周期16次谐波与短周期2次谐波误差项、长周期32次谐波与短周期4次谐波误差项存在耦合现象,本文设计的不同起测点的组合实验计划,有效地分离出了耦合的误差项并辨识出了扇区刻划误差。

3)采用391齿多齿分度台—平面反射镜—自准直仪检测系统和正23面棱体—自准直仪检测系统分别测量测角系统补偿后的角位置误差,其测试结果的一致性验证了误差分离方法的正确性,也验证了扇区误差的存在,在补偿扇区刻划误差后进一步提高了测角系统的角位置精度。

参 考 文 献:

[1] 曾庆双, 任顺清, 王卫阳. 感应同步器测角系统误差调整与补偿[J]. 哈尔滨工业大学学报,1998(1):87.

ZENG Qingshuang, REN Shunqing, WANG Weiyang. Error adjustment and compensation of inductosyn angle Measuring System[J]. Journal of Harbin Institute of Technology, 1998(1): 87.

[2] 陈希军, 任顺清. 感应同步器测角误差的自动化检测与补偿[J]. 电机与控制学报, 2010, 14(4):41.

CHEN Xijun, REN Shunqing. Automatic measurement and compensation of inductosyn angular displacement error[J]. Electric Machines and Control, 2010,14(4):41.

[3] 李海霞, 張嵘, 韩丰田. 感应同步器测角系统误差测试及补偿[J]. 清华大学学报(自然科学版), 2016,56(6):611.

LI Haixia, ZHANG Rong, HAN Fengtian. Error testing and compensation of an inductosynbased angular measurement system[J].J Tsinghua Univ: Sci and Tech, 2016,56(6):611.

[4] 任顺清, 曾庆双, 陈希军. 圆感应同步器测角误差的分离技术[J]. 中国电机工程学报, 2001, 21(4):92.

REN Shunqing,ZENG Qingshuang,CHEN Xijun. The anglemeasuing error separation technology of round inductosyn[J]. Proceedings of The Chinese Society for Electrical Engineering, 2001, 21(4):92.

[5] 任顺清, 伊国兴, 曾庆双,等. 小范围回转轴系感应同步器测角系统的误差分离技术[J]. 电机与控制学报, 2005, 9(2):183.

REN Shunqing, YI Guoxing, ZENG Qingshuang,et al. Error separating technology of inductosyn anglemeasuring system in limiting rotation axis system[J]. Electric Machines and Control, 2005, 9(2):183.

[6] REN S Q, ZENG Q H, WANG C H.Orthogonality of inductosyn anglemeasuring system error and errorseparating technology[J]. Journal of Harbin Institute of Technology,2003,10(4):376.

[7] REN S Q, CHEN X J.The integrated error model and error checking & separating technology for round inductosyn anglemeasuring system[C].ISIST,Harbin,2004:252.

[8] 李海霞, 张嵘, 韩丰田,等.查表实现双通道测角系统的粗精耦合[J]. 清华大学学报(自然科学版), 2014,54(11):1481.

LI Haixia, ZHANG Rong, HAN Fengtian,et al. Lookuptable method for coarsefine data coupling for a doublechannel angle measurement system[J]. J Tsinghua Univ: Sci and Tech, 2014,54(11):1481.

[9] 刘强, 尔联洁, 陈敬泉,等. 基于线性外推原理的圆感应同步器输出动态补偿[J]. 仪器仪表学报, 2004, 25(1):106.

LIU Qiang,ER Lianjie,CHEN Jingquan, et al. Dynamic Compensation of Inductosyn Output Based on Linear Extrapolation Scheme[J].Chinese Journal of Scientific Instrument, 2004, 25(1):106.

[10] 袁辉, 刘朝晖, 李治国,等. 圆感应同步器系统误差的动态提取与补偿[J]. 光学精密工程, 2015, 23(3):794.

YUAN Hui, LIU Chaohui, LI Zhiguo, et,al. Dynamic extracting and compensation of system error for rotary inductosyn[J].Optics and Precision Engineering, 2015, 23(3):794.

[11] WANG X Q,WU M, ZHU G, et al. Research and simulation of amplitude error and quadrature error for inductonsyn[C].2010 2nd International Asia Conference on Informatics in Control, Automation and Robotics.Wuhan,2010,2:354-357.

[12] ZOU A,ZHAO H, MA Y H, et al. Analysis calculation and testing of rotary inductosyn angle measuring errors [C].2014 33rd Chinese Control Conference. Nanjing, 2014:8091-8096.

(编辑:姜其锋)