2RPU-UPR并联机构在天线支撑中的应用

许允斗 仝少帅 王 贝 鞠忠金 姚建涛 赵永生

1.燕山大学河北省并联机器人与机电系统实验室,秦皇岛,0660042.燕山大学先进锻压成型技术与科学教育部重点实验室,秦皇岛,066004

0 引言

天线作为任何无线电通信系统都离不开的重要前端器件,在汽车、飞机、船舶及航空航天等领域发挥着巨大的作用。天线支撑机构作为天线的支撑和定向机构,对天线的性能具有重要的影响,天线指向的精度完全由天线支撑机构决定,所以天线支撑机构的高刚度高精度设计显得尤为重要。

目前采用的天线支撑机构多为串联形式,存在累计误差大、承载能力低和稳定性较差等问题。如俯仰-方位型天线支撑机构不能在天线顶端连续跟踪[1];X-Y型天线支撑机构结构不够紧凑,空间体积比较大[2];极轴型天线支撑机构结构较复杂,存在受力不佳的问题[3]。并联机构具有串联机构不具备的优势,如承载能力大等[4],已有较多成功应用,如3-DOF Delta并联机器人[5]、飞行模拟器[6]、望远镜反射面调整机构[7]与并联机床[8]等。

目前虽然已有少量并联式天线支撑机构,如基于Stewart型六自由度并联机构的天线支撑系统[9],但是存在工作空间小、不能实现大范围调姿、结构复杂等问题;基于3RSR型三自由度并联机构的天线支撑系统虽然能实现较大范围的调姿,但是其承载能力有限[10]。因此,亟需能够实现大范围调姿且承载能力高的并联机构作为天线支撑机构。本文选择一种两转一移(2R1T)少自由度并联机构2RPU-UPR[11-12]作为天线支撑机构,对其进行了尺度优化、结构设计及实验。

1 并联式天线支撑机构2RPU-UPR分析

1.1 运动学分析

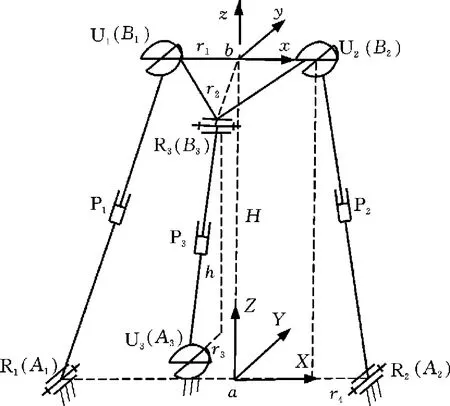

本文中,U、P、S和R分别表示虎克铰、移动副、球副和转动副。2R1T并联机构2RPU-UPR如图1所示,2RPU-UPR并联机构是目前2R1T并联机构中运动副数目最少的,易于实现高结构刚度的设计;结构上具有很好的对称性,受力各向同性较好,在各个方向均可以承受较大载荷;机构两个转动自由度均具有连续轴线,可得到运动学正反解的解析表达式[12],轨迹规划与运动控制算法简单易实现。

图1 2R1T并联机构2RPU-UPRFig.1 2R1T parallel mechanism 2RPU-UPR

为方便分析,在并联支撑机构简图中建立定坐标系A:OXYZ和动坐标系B:oxyz,X轴由点a指向A2,Z轴由点a指向点b,x轴由点b指向B2,z轴沿ab方向垂直向上,如图1所示。由文献[12]可知该机构具有3个自由度,分别为绕x轴和y轴的2个转动以及沿P3副轴线的移动,且2个转动自由度轴线始终保持不变,为连续转动[13-15]。

采用矢量法求解不同载荷下机构各个运动副对动平台的约束力及驱动支链的驱动力。支撑机构初始位型机构简图见图2a,其中,点a、点b分别为A1A2、B1B2的中点,线段ab、B1b、B3b、A1a的长度分别为H、r1、r2、r4,A3B3沿Y轴的投影大小为r3,A3B3沿Z轴的投影大小为h。动系B相对于定系A可经过以下3次顺序变换得到:①绕定平台Y轴转动α角;②沿Z轴平移λ;③绕动平台x轴转动β角。变换后机构位形如图2b所示。

图2 并联支撑机构旋转前后简图Fig.2 Schematic diagram of the parallel support mechanism before and after rotation

(1)

其中,c(·)表示cos(·),s(·)表示sin(·)。

1.2 受力分析

本文忽略动平台和3条分支的重力及运动副之间的摩擦力。首先建立动平台静力学平衡方程。动平台与第三支链通过R副连接,与另两个支链通过U副连接。动平台受力情况如图3所示。

图3 支撑机构动平台受力示意图Fig.3 Schematic diagram of the force of the moving platform on the supporting platform

通过受力分析,可对动平台建立平衡方程,对动平台上点b取矩,可得到动平台的力矩平衡方程。整理可得3个标量表达方程:

(2)

式中,(ai,bi,ci)T为Bi点在定坐标系A下的位置矢量;(AFBix,AFBiy,AFBiz)T为Bi点处运动副施加给动平台的作用力;AMBi为Bi点处运动副施加给动平台的作用力矩,后同;(Fx,Fy,Fz)T、(Mx,My,Mz)T分别为施加给动平台的外部作用力和力矩。

对于支链上部建立静力平衡方程。第一支链、第二支链和第三支链的连杆上部和连杆下部均通过P副连接,支撑机构支链连杆上部受力示意图见图4。

图4 支撑机构第i条支链上部受力示意图Fig.4 Schematic diagram of the upper part of the No.i branch

对于支撑机构第1支链连杆上部,力平衡方程沿分支轴线方向表达式,可得1个标量方程:

cosφFB1x-sinφFB1z+τ1=0

(3)

对于支撑机构第2支链连杆上部,力平衡方程沿分支轴线方向表达式,可得1个标量方程:

cosφFB2x+sinφFB2z-τ2=0

(4)

对于支撑机构第3支链连杆上部,力平衡方程沿分支轴线方向表达式,可得1个标量方程:

FB3z-τ3=0

(5)

式中,τi为第i个驱动分支杆的驱动力,i=1,2,3。

由于此类机构存在过约束,其受力分析为静不定问题,故需建立补充方程进行求解。通过分析发现,对于支链上部,力矩M′Biz作用时,支链连杆上部不会出现扭转变形,因此,变形协调方程为

M′Biz=0

(6)

式中,M′Biz为动平台施加给Bi点处运动副的反作用力矩,i=1,2,3,即M′Biz=-MBiz。

同理,可对3条支链建立静力平衡方程,求得各运动副约束力方程。根据上述建立的静力平衡方程可求解运动副的约束力、约束力偶以及各个支链的驱动力。在ADAMS仿真软件中建立其仿真模型,为了保持与理论模型尽量一致,设重力加速度为零,且不施加关节摩擦力,如图5所示。

图5 仿真模型Fig.5 Simulation model

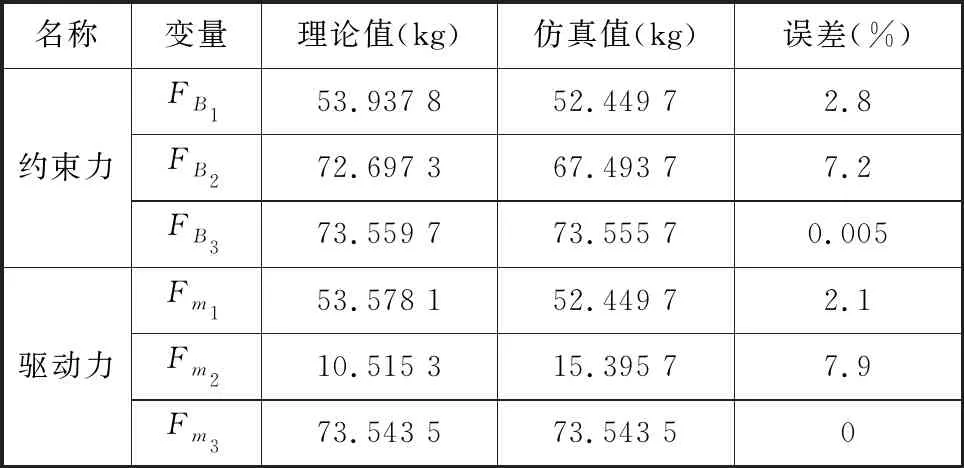

在ADAMS仿真软件中进行静力学分析,机构在外静力载荷的作用下使机构保持一定位姿时,对各个支链的关节约束与驱动力大小进行测算。在动平台运动坐标系B:bxyz下给动平台施加六维外载荷F=(5,4,3)TN、M=(3,4,5)TN·mm,进行仿真分析,测得各个支链的驱动力和运动副约束力大小仿真值。在同样的外载荷作用下,采用上文理论分析结果也可得到各个支链的驱动力和运动副约束力大小,见表1。

表1 约束力与驱动力仿真结果对比

Tab.1Comparisonofsimulationresults

名称变量理论值(kg)仿真值(kg)误差(%)约束力FB153.937 852.449 72.8FB272.697 367.493 77.2FB373.559 773.555 70.005驱动力Fm153.578 152.449 72.1Fm210.515 315.395 77.9Fm373.543 573.543 50

对表1中数据进行分析,可得误差在10%以内,基本上验证了上面静力学分析的正确性。分析产生误差的原因可能是结构存在过约束,建立的变形协调方程中涉及连杆的刚度模型,而理论的刚度模型与仿真模型不可避免地存在偏差[16]。

2 尺度优化与结构设计

2.1 天线对支撑机构的技术要求

天线对支撑机构的具体技术要求见表2,其中对横摇和纵摇两个方向的摆动角度要求特别大,分别为±90°,这对并联机构提出了极高的要求。根据技术要求,对天线支撑机构进行尺度优化设计[17-18]。

表2 天线支撑机构的技术要求

2.2 尺度优化

天线支撑机构主要承受天线自身的重力以及运动过程产生的惯性载荷,因此,机构的承载能力将作为一项优化指标。定义最大承载能力指标:在同等外载作用下,3个驱动分支中的最大驱动力最小,其数学表达式为

FM=min[max(τi)]

(7)

为了满足横摇、纵摇的大范围摆动角度,驱动分支运动范围也是一项重要指标。定义驱动分支运动范围指标为:支撑机构动平台转动至空间极限位置时3个驱动分支的最大运动范围最小,其表达式为

SR=min[max(Δli)]

(8)

式中,Δli为第i个驱动分支杆的运动变化量,i=1,2,3。

当机构绕定系Y轴转动90°后,动平台的高度应大于定平台的高度,同时基于实际结构设计的要求,3个驱动杆的行程与其初始杆长需满足一定比例限制。由此建立以下约束函数:

(9)

式中,lib为3个驱动分支转动至空间极限位置时的最大运动变化量;lic为3个分支的初始杆长,i=1,2,3。

定义机构的结构尺寸H、h、r1、r2、r3、r4为6个设计变量,为了简化优化过程,将动平台尺寸固定,令r1=125 mm及r2=150 mm,并设定相关参数变化范围,见表3。

表3 设计变量变化范围

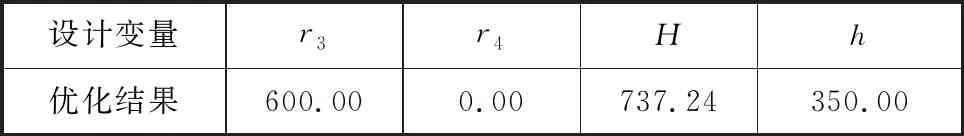

首先基于最大承载能力指标对H、h、r3和r4四个参数进行优化,得到各参数对指标的影响规律,如图6所示。由此得到一组优化结果,见表4。

图6 单个变量参数对驱动分支驱动力指标的影响Fig.6 The influence of single variable parameters on driving force index of driving branch

mm

基于驱动分支运动范围指标,对各个设计变量进行优化,得到的参数对指标影响规律及优化结果见图7和表5。

图7 单个变量参数对运动范围指标的影响Fig.7 The effect of a single variable parameteron the range of motion indicators

Tab.5 Optimization result of movement range of driving branchmm

综合考虑两个指标的优化结果,发现以下结论:设计变量h基于两个目标的优化结果一致,故取350 mm;设计变量r3对两个目标影响不显著,故统一取540 mm;设计变量r4和H对两个目标的影响较为显著,且影响趋势相反,故采用统一目标函数法建立两个指标的综合评价函数,确定其最优解。

首先对设计变量H构建统一的目标函数。采用理想点法构造统一的目标函数,使得函数求得较好的非劣解,具体形式为

(10)

权因子ωi通过容限法确定,且满足归一性和非负性,可得ω1=0.508 5,ω2=0.491 5。对量纲一处理后的曲线fi(x)使用MATLAB中的拟合工具箱进行拟合,可得

(11)

由此,可分别构建评价函数、约束函数:

minf(x)=(ω1(y1+1.7484)2+ω2(y2+1.3866)2)

(12)

700 mm≤x≤800 mm

(13)

利用MATLAB可得绘制的图像,如图8a所示,并采用黄金分割法可求得最优值点为(738.03,2.55)mm。设计变量H的取值完全确定,取740 mm。

对设计变量r4采用以上方法建立统一的目标函数,得到评价函数的图像,如图8b所示,最优值点为(46.70,1.02)mm,设计变量r4完全确定,取40 mm。天线并联支撑机构的优化结果见表6。

图8 统一目标函数的图像及最小值点Fig.8 Unify the image of the objective function and the minimum point

Tab.6 The final values of four design variablesmm

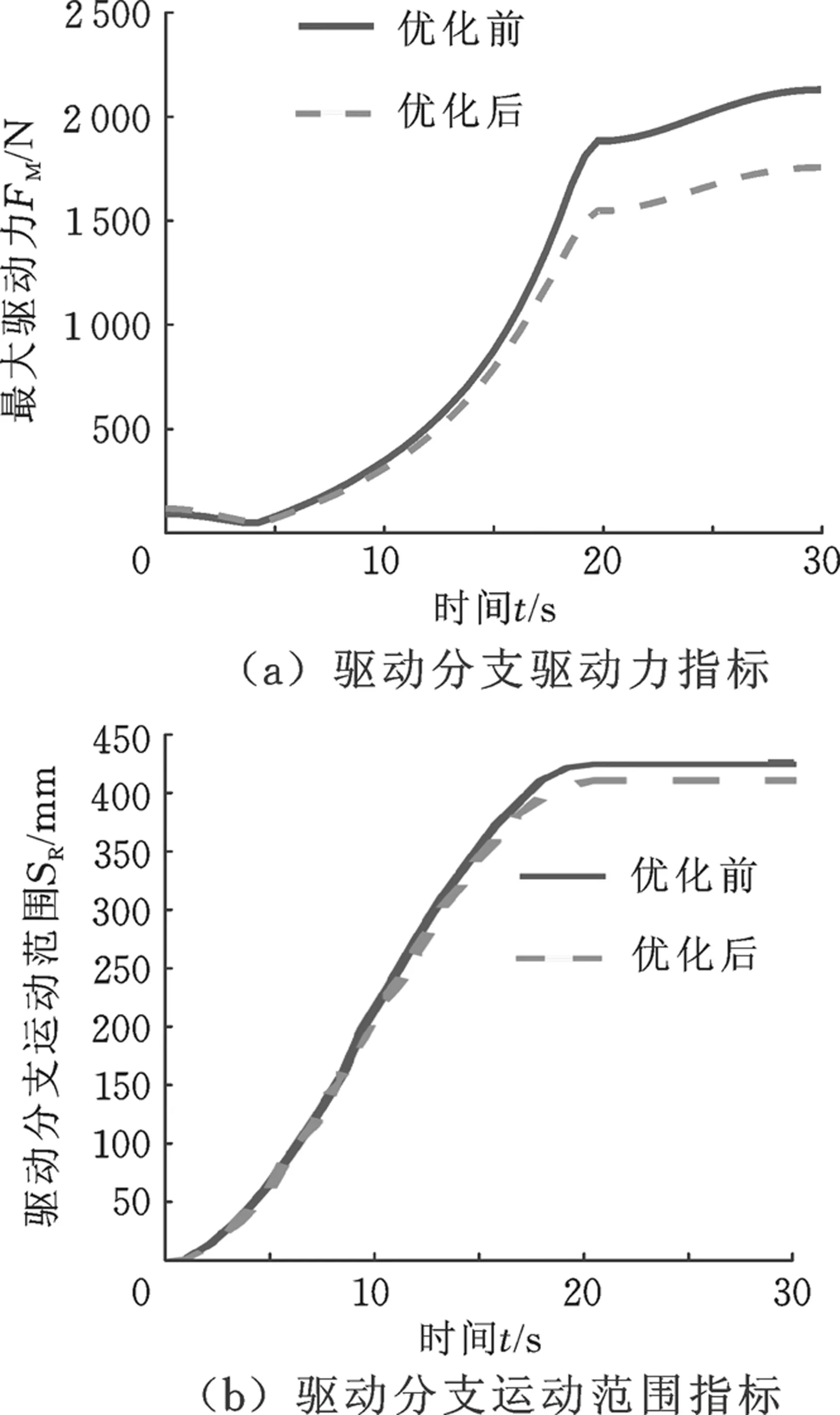

优化前后驱动分支驱动力和驱动分支运动范围指标对比如图9所示,可以看出优化后机构驱动分支驱动力和驱动分支运动范围指标性能均有较大改善。

图9 优化前后对比Fig.9 Comparison before and after optimization

3 样机结构设计与实验

3.1 样机结构设计

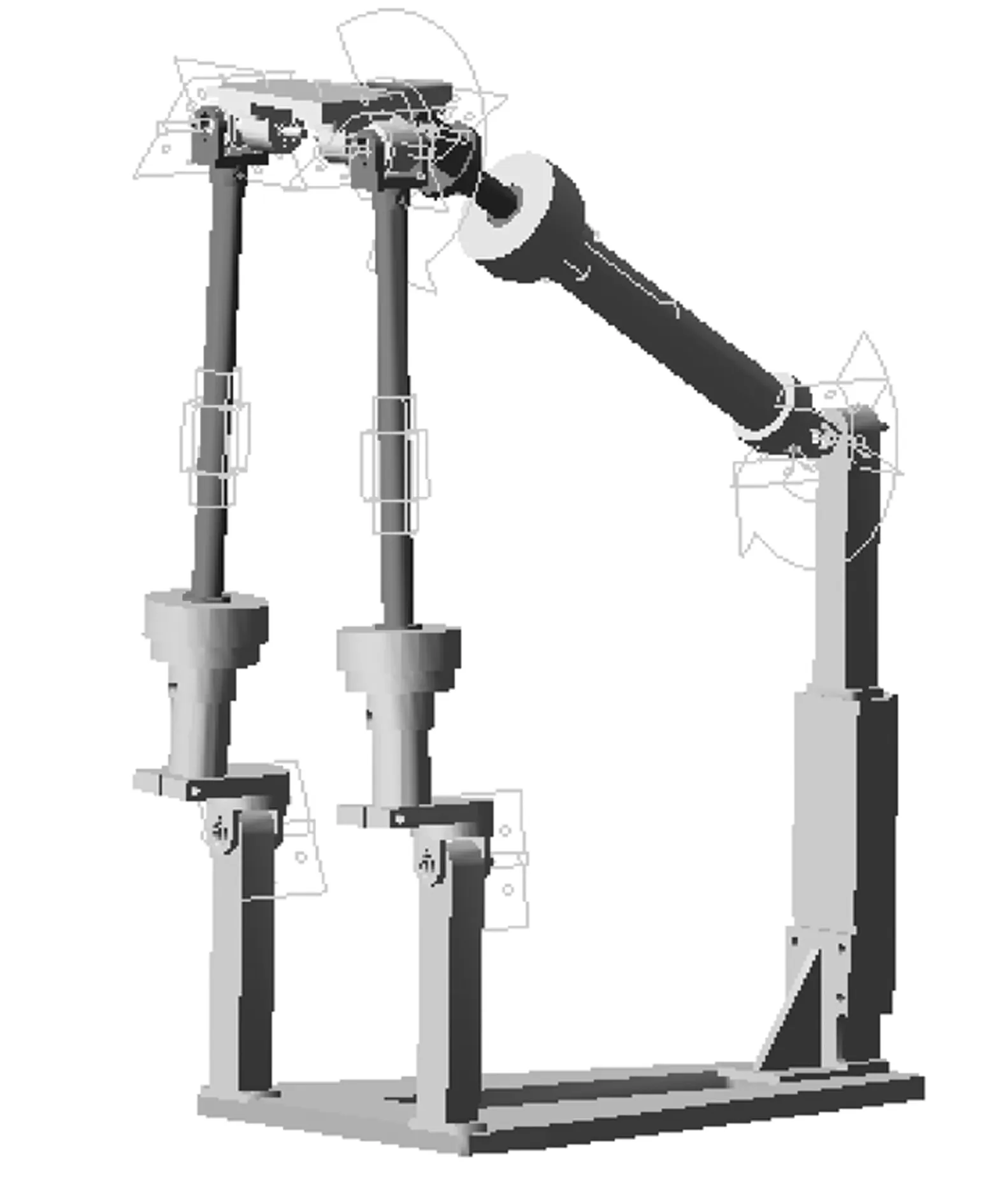

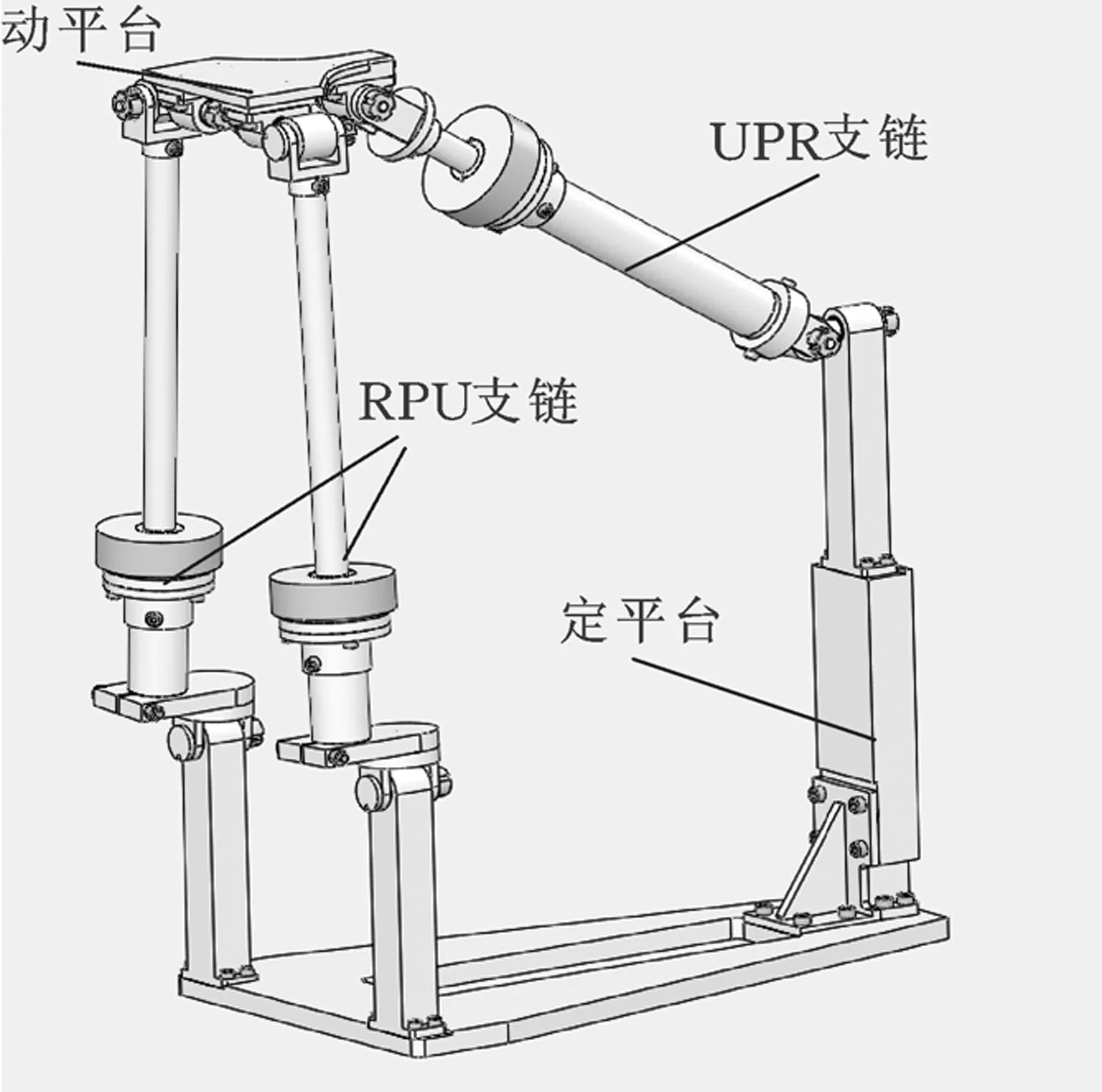

机构的3条直线驱动支链中,2条RPU支链结构相同且为对称布置,与动平台相连的运动副为2个U副和1个R副,与定平台相连的运动副为2个R副和1个U副。

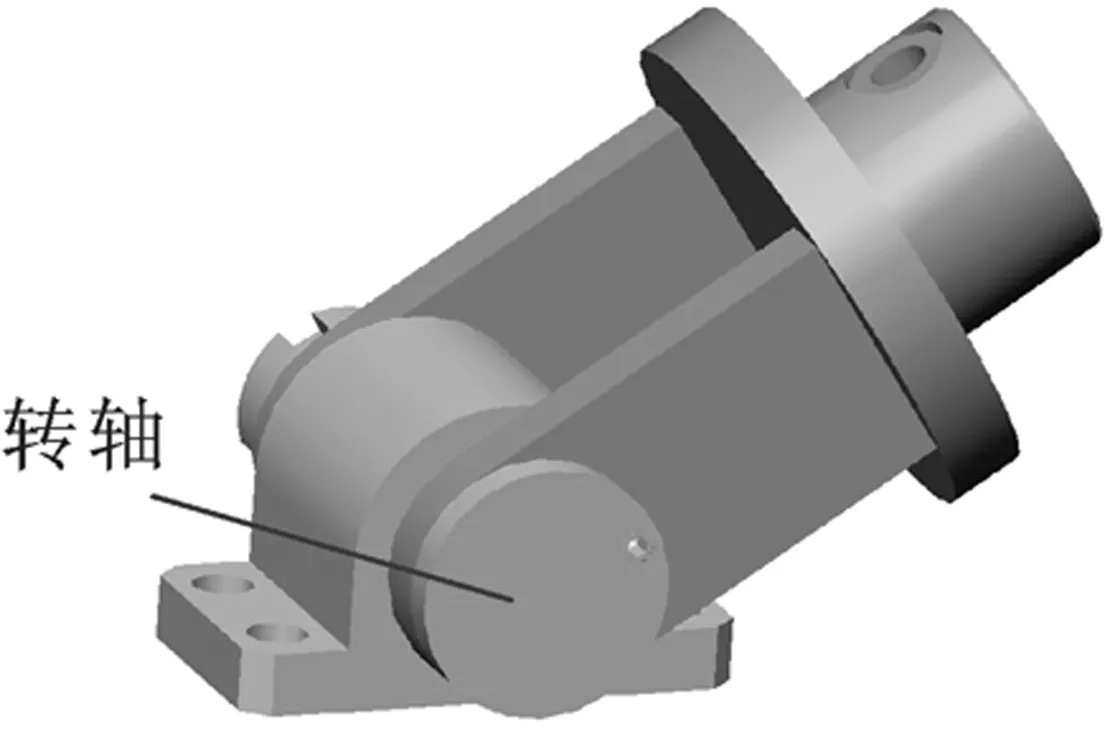

定平台和动平台铰链连接点的运动副为3个U副和3个R副,根据机构R副转动范围的要求,机构的3个R副的设计如图10所示。

虎克铰在设计时,考虑到支撑机构要求U副转动范围较大,某些方向上要求能够达到旋转±90°,由此将U副的转轴中心置于U副外部,最终虎克铰结构如图11所示。可以看出该转轴中心位于U副底座的外部,这种U副的设计大大增加了U副工作空间范围,使得机构在轴2的方向上能够达到旋转±90°以上的要求。

图10 转动副结构Fig.10 Structure of R pair

图11 虎克铰结构Fig.11 Structure of U pair

两条RPU支链和一个UPR支链均采用P副作为驱动。由于主要是为了验证机构能够达到预期的工作空间要求,故从简便角度出发,直线驱动单元采用手动方式来进行设计,实验时可以通过直接拧滚花手轮来实现天线支撑机构的直线驱动,以此验证天线支撑机构能够满足机构横摇±90°、纵摇±90°的要求。装配完成的支撑机构三维模型如图12所示。

图12 样机三维模型Fig.12 Three dimensional model of prototype

3.2 实验

基于设计完成的样机结构模型进行天线支撑机构零部件的加工,并对加工好的零部件进行装配,装配后的样机初始位形如图13所示。

图13 天线支撑机构样机Fig.13 The prototype of the antenna support mechanism

对机构进行运动实验,以检验机构的运动性能,使机构横摇±90°、纵摇±90°,运动实验结果如图14所示。根据实验结果可以判断,该机构能够满足横摇±90°、纵摇±90°的需求。

图14 天线支撑机构运动实验Fig.14 Motion experiments of the antenna support mechanism

4 结论

优化后机构横摇和纵摇均能达到±90°的需求。实验结果表明,该天线支撑机构能够满足横摇±90°、纵摇±90°的技术需求。