基于OptiStruct的某车型背门的优化设计

刘向征,薛广新,张春雨

基于OptiStruct的某车型背门的优化设计

刘向征,薛广新,张春雨

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511400)

某车型背门在开发过程中,侧向刚度不能满足设计目标。通过对内板结构进行整体分析,发现内板结构部分区域存在优化空间。结合设计布置需要,确定初始设计域,综合运用拓扑优化和多目标优化确定内板的优化设计方案。通过典型刚度工况与模态分析校核背门内板可行性,实现了满足各项性能指标的背门的正向设计。文章提出的优化设计方案可为汽车背门内板设计提供参考。

OptiStruct;背门;刚度

前言

近年来,随着国家二胎政策的放开,消费者对大型SUV、MPV等车型需求量日益攀升,大尺寸的汽车背门应运而生。在车辆的行驶过程中,背门在满足普通的强度工况要求的同时,还要避开路面激励及发动机怠速频率,避免发生共振;考虑转弯、背门开启等工况的存在以及商品性的需求,背门还要满足一定的侧向、扭转刚度要求,同时,又要满足轻量化设计的需要。综上所述,针对汽车背门的结构优化成为解决问题的关键所在。本文以某车型背门为研究对象,基于OptiStruct拓扑优化与CATIA曲面建构方法,开展背门优化设计,并通过仿真分析验证设计方案的可行性,最终确定符合各项指标性能和工艺要求的优化设计方案。

1 优化模型的建立

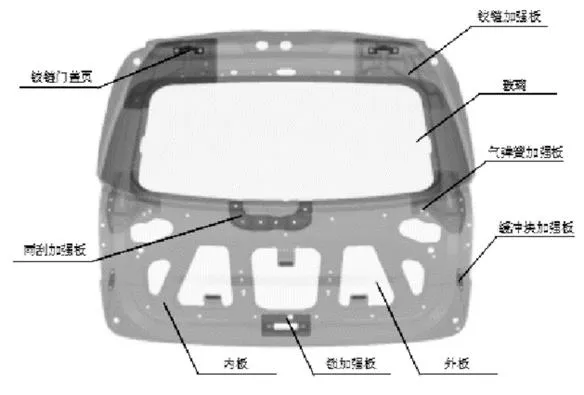

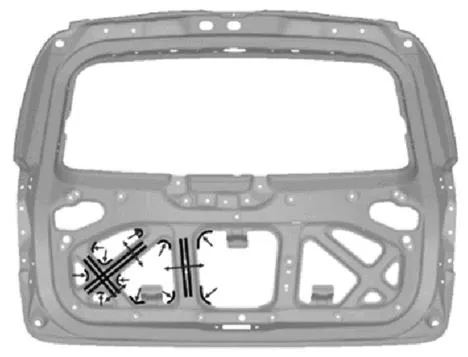

由于涉及多目标迭代优化,为提高计算效率,对模型进行合理简化。本分析模型刚化车身,即只考虑背门旋转件模型,其中包括铰链门盖页、内板、外板、铰链加强板、气弹簧加强板、缓冲块加强板、雨刮加强板、锁加强板、玻璃等。背门旋转件模型如图1所示。

图1 背门旋转件模型

采用Hypermesh进行有限元网格划分,综合考虑模型最小特征尺寸和计算效率,基本网格大小设为8mm。分析模型单元总数为79757个,节点总数为85120个。根据分析模型运动方式,约束铰链门盖页销轴除绕Y轴转动以外所有自由度。侧向工况,约束锁扣Z向平动,并在锁扣处施加Y向150N力;扭转工况,约束锁扣3向平动,并在加载点处施加沿开启方向100N力,加载点选取背门外板下端角部两侧边缘线的切线所形成的角平分线上,距离背门边缘20mm的位置。

2 拓扑优化

由于背门外板为造型面,属于不可优化空间,本例选取背门内板中下部较为平顺区域作为设计空间,预留内外板间3处支撑扣料空间和背门锁安装空间,形成如下图所示设计区域,筋的生长方式关于Y轴对称。

图2 设计区域示意图

该车型背门结构优化的目的是在满足模态和刚度等性能的前提下,寻求质量最小的结构形式,因此选取该背门体积分数Volumefrac作为优化的目标函数。

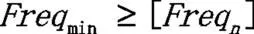

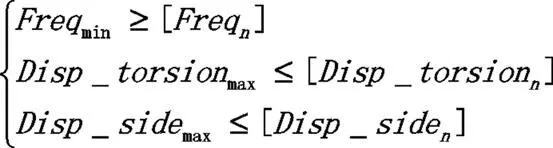

背门自由模态一阶弯曲振动频率是衡量背门是否出现加速轰鸣的重要指标。为保证背门模态性能,要求背门一阶弯曲固有频率不能低于设计值。本例选取背门第八阶即一阶弯曲固有频率(前六阶为刚体模态,第七阶为一阶扭转模态)作为约束条件,定义约束函数为:

式中,Freq为背门最小一阶弯曲固有频率;

[Freq]为背门一阶弯曲固有频率的设计值;本次优化中[Freq]取40Hz。

背门扭转、侧向刚度是衡量背门刚度强弱的重要指标。为保证背门刚度性能,要求背门扭转、侧向刚度均不能高于设计值。本例选取扭转加载点(角部)背门开启方向位移和侧向加载点(锁扣)Y向位移作为约束条件,定义约束函数如下:

式中,Disp_torsion和Disp_side分别背门扭转、侧向刚度的最大值,[Disp_torsion]和[Disp_side]分别为背门扭转、侧向刚度的设计值,本次优化中[Disp_torsion]和[Disp_ side]分别取0.9mm和1.6mm。

根据定义的优化模型开展拓扑优化问题的求解,模型经过36次迭代计算后收敛,取单元密度阀值为0.05,得到单元密度拓扑分布云图,如下图所示。

图3 背门内板拓扑优化单元密度云图

3 尺寸、厚度多目标优化设计

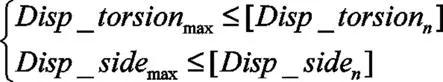

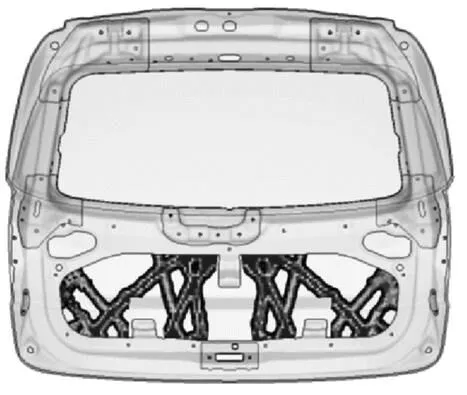

根据得到的基本拓扑构型,结合冲焊成型工艺要求,在CATIA中构建贴合优化方向的几何模型,最终设计模型如下图4所示。

该方案已经初步满足背门产品的性能、质量目标,但是在满足产品设计要求的同时,设计区域内的筋条宽度、高度及料厚仍存在一定的优化空间,以达到以最轻的质量达到最优的性能。因此,需要基于刚度、模态性能对上述初步的拓扑优化模型进行尺寸、厚度作为优化变量的多目标优化。

图4 优化后背门几何模型及优化变量示意图

与拓扑优化类似的,由于背门外板为造型面,属于不可优化空间。多目标优化选取本门内板钣金料厚作为厚度变量,选取拓扑优化得到的筋条的宽度、高度、接头尺寸作为尺寸优化的变量,如图4所示(形状变量沿Y轴对称)。

与拓扑优化类似的,多目标优化的目的仍然是在满足模态和刚度等性能的前提下,寻求质量最小的结构形式。因此将背门多目标优化概括为,以背门质量Mass最小作为优化的目标函数,以背门一阶弯曲固有频率、背门扭转、侧向刚度作为优化的约束函数的优化方案。优化函数定义为:

目标函数:Min[Mass]

约束函数:

式中,Freq为背门最小一阶弯曲固有频率;

Disp_torsion和Disp_side分别为背门扭转、侧向刚度的最大值;[Disp_torsion]和[Disp_side]分别为背门扭转、侧向刚度的设计值。

根据定义的优化模型进行多目标优化分析,经迭代寻优后找到符合要求的最优解。此最优解所示结构方案在满足产品性能目标的情况下达到了质量最小值。

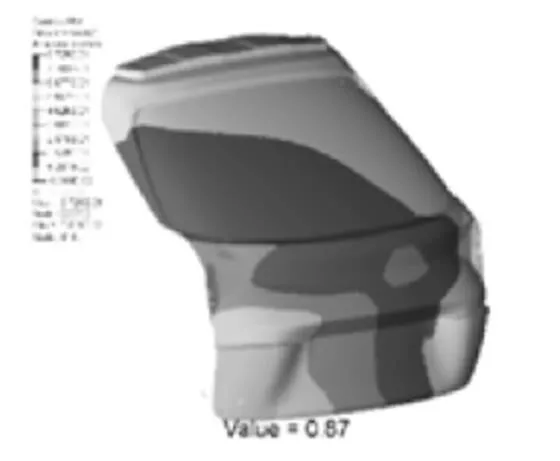

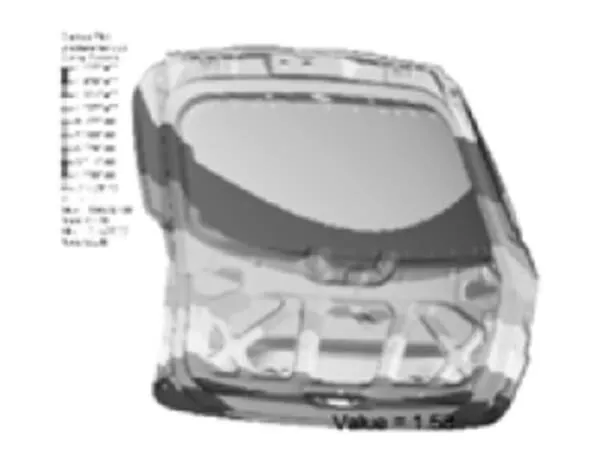

4 优化方案校核

为了进一步验证优化方案的可行性,需要对优化设计方案进行刚度校核,相应工况下位移云图如图5、6所示。由图可知,结构变形合理,扭转、侧向刚度均满足设计要求。经计算优化设计方案对应一阶弯曲固有频率为45.52Hz,有效地避开了设计共振区域,满足模态设计要求。

图5 扭转工况位移云图

图6 侧向工况位移云图

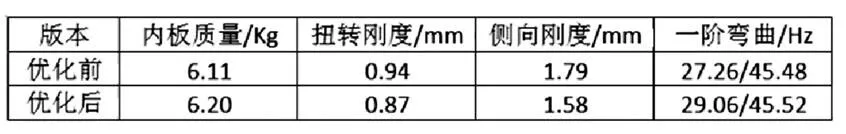

表1 优化前后相关参数对比

由上表可知,优化设计方案较原始方案内板质量只增加了0.09Kg的情况下,刚度模态性能都得到了一定幅度的提升,尤其是对于接近目标值的侧向刚度的提升,为后期减重和试验偏差预留了一定空间,也为设计工程师的后期优化设计提供了宝贵的借鉴意义。综上所述,优化设计方案各项性能优异,方案合理、可行。

5 结论

本文以某车型背门为研究对象,运用有限元分析技术与拓扑优化设计方法,确定了背门内板的优化方向和详细设计方案,并通过仿真校核验证了该方案的可行性。该方案一改传统背门内板筋的布局形式,以较为新颖的结构提升了相关性能,实现了满足各项性能指标的背门的正向设计。本文提出的优化设计方案可为汽车背门内板设计提供参考。

[1] 邓扬晨,姬鹏博,樊工勤,等.基于拓扑优化和尺寸优化的翼肋类结构设计与分析[C].第十三届中国科协年会第22分会场—中国通用航空发展研讨会论文集,2011.

[2] 廖美颖,谷玉川,王更胜.基于Optistruct的某汽车悬架上控制臂的尺寸优化设计[J].客车技术与研究,2013,35(2).

[3] 周克民,李俊峰,李霞.结构拓扑优化研究方法综述[J].力学进展, 2005,35(1):69-76.

[4] Stolpe M,Svanberg K. An alternative interpolation scheme for mini -mum compliance topology optimization[J].Structural and Multid -iscipline Optimization, 2001,22(2):116-124.

[5] Bakhtiary, Allinger, Friedrich, et al. A new approach for sizing, shape and topology optimization. SAE International Congress and Exposi -tion 1996,26-29. February 1996, Detroit/Michigan(USA).

[6] 周传月,腾万秀,张俊堂.工程有限元与优化分析应用实例教程.北京:科学出版社,2005.

[7] 刘齐茂.汽车车架的结构优化设计.机械设计与制造,2005(4):1-3.

[8] 范文杰,范子杰,桂良进,等.多工况下客车车架结构多刚度拓扑优化设计研究[J].汽车工程,2008,30(6):531-533.

[9] Chi Ruifeng, Hou Wenbin, Cai Shimin, et al. A Parameterized Design and CAE Scheme of Concept Auto-body Structure. Journal of Jilin University, 2007,36(Suppl.1):191-195.

[10] 谢涛,刘静,刘军考.结构拓扑优化综述[J].机械工程师,2006 (8): 22-25.

Optimization design of the back door of a certain model based on OptiStruct

Liu Xiangzheng, Xue Guangxin, Zhang Zhunyu

( Guangzhou Automobile Group Co., Ltd. Automobile Engineering Research Institute., Guangdong Guangzhou 511400 )

In the development process of a model tailgate, the lateral stiffness cannot meet the design goal. Through the overall analysis of the inner panel structure, it is found that there is room for optimization in some areas of the inner panel structure. Combined with the design layout needs, the initial design domain is determined, and the optimal design of the inner panel is determined by comprehensively using topology optimization and multi-objective optimization. Through the typical stiffness conditions and modal analysis to verify the feasibility of the tailgate inner panel, the forward design of the tailgate to meet various performance indicators is realized. The optimized design proposed in this paper can provide reference for the design of the inner door of the car.

OptiStruct;Tailgate;Stiffness

U463

A

1671-7988(2019)14-102-03

U463

A

1671-7988(2019)14-102-03

刘向征,硕士,中级工程师,就职于广州汽车集团股份有限公司汽车工程研究院,从事白车身及内外饰结构分析。

10.16638/j.cnki.1671-7988.2019.14.032