重卡底盘系统尺寸链分析方法研究

贡博,强晓辉,樊宁

重卡底盘系统尺寸链分析方法研究

贡博,强晓辉,樊宁

(陕西重型汽车有限公司,陕西 西安 710200)

底盘系统尺寸链是底盘各分总成存在装配关系的零部件,由互相连接的尺寸形成封闭的尺寸组。尺寸链的分析计算在装配过程工艺可行性分析中起着至关重要的作用。文章重点对重卡底盘系统的尺寸链分析计算进行详细的方法研究,定义基本的分析工作内容、分析流程以及相关标准模板,为底盘系统工艺分析提供重要支持。

尺寸链;工艺分析;底盘系统

前言

装配尺寸分析中的各组成环尺寸来自不同零件,经过实际加工得到满足设计要求的一个合格尺寸,而它的封闭环一般为部件装配关系中的一项装配设计要求,例如间隙、尺寸要求,称为装配尺寸链,分为一维尺寸链和三维尺寸链。一维尺寸链是指全部组成环在一个平行平面内的尺寸链。三维尺寸链是指组成环位于几个不平行平面内的尺寸链。尺寸链分析与装配工艺分析同步进行,对工艺同步分析起着重要而积极的作用。

1 底盘系统尺寸链分析的目的

底盘系统尺寸链分析是通过建立尺寸分析模型,及蒙特卡罗模拟计算,得到尺寸公差的最终结果;通过分析贡献因子确认偏差源,对偏差源进行优化,最终使得目标尺寸公差达到目标要求。具体表现为以下几点:

(1)通过尺寸链建模、分析,计算和评价整车系统、底盘关键系统的目标参数(或公差)的合格率是否满足6σ(99.73%)。

(2)通过尺寸链计算,分析出影响目标参数(或公差)的主要零部件或公差(即偏差源)。

(3)通过优化偏差源的公差值,迭代计算整车系统、底盘关键系统的目标参数(或公差)直至合格率满足6σ(99.73%),该公差值即为零部件的优化公差值。

(4)通过优化装配,即定义关键零部件的分装以及分总成关键尺寸公差,迭代计算整车系统、底盘关键系统的目标参数(或公差)直至合格率满足6σ(99.73%),即确定装配方法(分装)和分总成尺寸公差值即为控制该系统目标参数(或公差)的必要措施和方法。

(5)通过尺寸链计算,识别出整车系统、底盘关键系统内零部件的关键、重要尺寸公差,为底盘零部件测量系统的建立(RPS)、零部件图纸的标注从尺寸公差向形位公差转变(即GD&T图纸)、装配图纸的公差定义提供重要的数据参考依据。

(6)通过尺寸链计算,识别整车系统、底盘关键系统内零部件的关键、重要尺寸公差,为零部件测量计划的编制提供重要的数据参考依据。

2 工作内容

底盘尺寸链分析的对象为整车底盘各系统,主要对影响最终系统性能的关键尺寸链进行计算,分析各尺寸公差的合理性。

重点内容包括:

(1)整车轴距尺寸,前、后轮距尺寸;悬架左、右侧X方向和Z反向偏差的尺寸链;前、后悬架与车架总成中心线Y方向偏差的尺寸链。

(2)悬置系统,即驾驶室前、后悬置左、右侧装配距离的尺寸链。

(3)动力系统,即动力总成与车架总成中心线Y方向偏差的尺寸链。

(4)转向系统,转向机装配X、Y、Z方向偏差的尺寸链。

3 底盘系统尺寸链分析流程

3.1 一维尺寸链分析过程

底盘一维尺寸链是针对整车、底盘关键系统在X、Y、Z任意单一方向的公差分析计算,通过确定定义装配方案、零件公差、装配浮动等方式识别出尺寸链中各组成环的实际情况,使用均方根法计算公差累计。

一维尺寸链分析流程:确定目标尺寸公差→定义装配方案→确定零部件尺寸公差→定义装配浮动→模拟计算→结果分析。

(1)确定目标公差尺寸:根据设计定义的系统尺寸公差,将该尺寸公差设定为A0,即目标公差。

(2)定义装配方案:根据该系统的装配工艺,定义影响该系统尺寸公差所有零部件的装配顺序。

(3)确定零部件尺寸公差:根据设计图纸,赋予影响该系统零部件尺寸的公差值。

(4)定义装配浮动:根据装配工艺,对螺栓、铆钉连接的配合关系进行装配浮动值定义。

(5)模拟计算:将上述所有要素带入Excel计算软件,求出设定的目标公差值在3σ或6σ统计情况下的合格率。

(6)结果分析:识别出影响因素最大的零部件尺寸及公差,并对该公差进行二次赋值和迭代计算。

3.2 三维尺寸链分析过程

三维尺寸链分析采用VSA软件进行,建模及分析流程:数据导入→定义功能特征→定义公差特征→定义装配操作→创建测量点→定义测量操作→模拟计算→结果分析。

(1)数据导入

三维数据模型须转换成JT文件格式,按照产品数据的命名规则对三维数据模型的零部件及总成命名,黑盒件(即不定义零件之间装配公差,仅定义总成公差的件)的命名标准为:BLOCK_零件号。

导入所要分析的装配零件或总成,根据装配工艺分析和定义的装配顺序,调整数模装配顺序。

(2)定义功能特征:根据零件几何特征创建虚拟工装特征、基准特征、装配特征。虚拟工装特征是指在公差分析软件中建立零部件的工装装配点,各个装配点特征与零部件基准一一对应,使得基准零部件能够装配在工装上。基准特征是指按照RPS标准建立的一系列零部件的基准装配特征,这些特征用于装配操作,是整个装配特征的一部分。特征类型包括:面、圆孔、长圆孔、边。装配特征是装配过程中,一个零部件安装在另一个零部件上的非基准特征配合。特征类型一般为:装配面、焊接面、装配圆孔、长圆孔、第一装配边、第二装配边。

(3)定义特征公差要求

根据通用公差及特殊功能要求输入特征的尺寸公差(单一公差、复合公差),公差的定义应符合产品的技术状态,质量要求等。

(4)建立公差库

公差库中包含了所有零部件的公差设置,在建立特征时,可以直接在对话框直接选取,不需要一一设置,提高了尺寸模型建立的效率。

需要关注的是要素线的形状公差值应小于该要素线形成的面的形状公差值;同一被测要素的形状公差值应小于其定向公差值,定向公差值、形状公差值应小于其定位公差值;回转表面及其素线的形状公差值和其轴线的同轴度公差值均应小于相应的跳动公差值。

(5)定义装配操作

五种装配方式,分别是:静态装配、动态装配、典型装配、定制装配及弹性装配,底盘系统分析过程中常用的是静态装配、动态装配及定制装配。

(6)创建测量点

在需要测量的零件下建立测量点,测量点的选取应根据实际的测量需求,选取测量点,添加测量点,可以直接在零件上选取,也可输入坐标和方向矢量确认点的位置。

(7)定义测量操作

在总成树下添加测量组节点,然后在测量组节点下定义测量操作。测量选项中有多种测量方式,点测量,可测量一个点在X或Y或Z向的波动,点与点之间距离的测量,间隙面差测量等,可根据需求进行选择。

(8)模拟计算

通过蒙特卡罗模拟运算,一般请设定运行5000次以上,计算出尺寸链传递及各个公差的贡献因子,通过对贡献因子的分析,确认偏差源。通过对偏差源的优化,优化定位或者公差等,达成最终目标的优化及合格率达成。

(9)结果分析

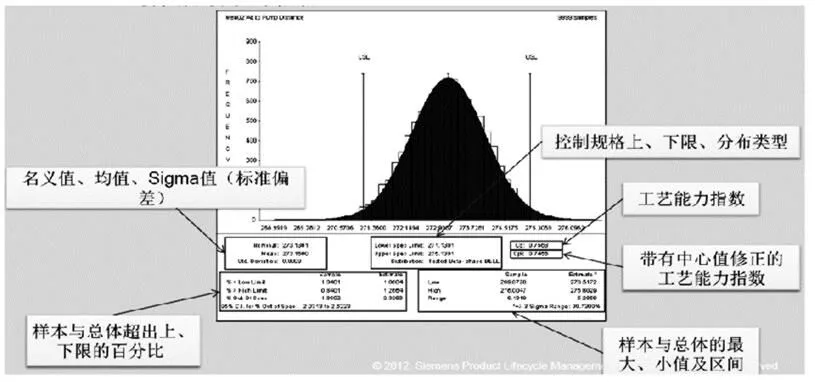

图1 尺寸链分析结果

分析结果反馈的内容如图1所示,包括标准偏差,上下限百分比,cp及cpk值等,可以从这些结果中分析最终目标是否符合公差要求,如果不符合要求,就要对贡献因子进行分析,确认偏差源,通过对偏差源的分析,对偏差源运用公差优化,定位优化等手段,使得最终运算结果达成目标要求。

4 结束语

底盘系统尺寸链分析是装配工艺分析中的重要一环,本文对尺寸链分析的基本内容和流程做出了阐述,通过过程研究,总结出寻找影响装配精度的关键零件或特征的方法,进而有针对性的进行公差优化。随着尺寸工程技术的不断发展,底盘尺寸链分析方法也将不断提升,为装配同步分析提供更大的技术支撑。

[1] 李华伟,张福路.汽车尺寸工程尺寸链分析方法及流程.机械工程师,2017.03:132~134.

[2] 张蕾.三维尺寸链的偏差研究,机械工程师,2015.07:105~107.

[3] 孔令伟,张浩.尺寸链技术在工艺优化中的应用.汽车使用技术, 2016.03:161~163.

[4] 曹渡,刘永清.汽车尺寸工程技术.北京:机械工业出版社,2017.4.

The Research of Heavy Truck Chassis System Dimension Chain Analysis Method

Gong Bo, Qiang Xiaohui, Fan Ning

( Shaanxi Heavy Duty Automobile CO. Ltd, Shaanxi Xi’an 710200 )

The dimension chain of chassis system is a closed chain which connected the chassis assembly components. The analysis and calculation of the dimensional chain plays a crucial role in the process feasibility analysis. This paper is based on the dimensional chain analysis and calculation of the heavy truck chassis system research. Define basic analytical work content, analysis process and related standard templates, and give important support of chassis system process analysis.

dimension chain; process analysis; chassis system

U466

A

1671-7988(2019)14-112-03

U466

A

1671-7988(2019)14-112-03

贡博(1984-),男,工程师,工程硕士,就职于陕西重型汽车有限公司,主要从事车架零件加工工艺的研究。

10.16638/j.cnki.1671-7988.2019.14.036