基于有限元模型的新能源车车身静力学分析*

张星驰 冯国胜 张新路 马俊长

(1.石家庄铁道大学;2.河北御捷车业有限公司)

随着汽车保有量的不断提高,人们对节能环保的新能源汽车的安全性要求也越来越高。白车身的弯曲刚度和扭转刚度是体现汽车安全性的重要指标。汽车车身刚度不足,不仅影响着行驶安全性,而且会给产品以及品牌形象带来不可预期的负面影响。汽车行驶时的重要工况为弯曲工况和扭转工况,弯曲刚度和扭转刚度是衡量车身刚度的重要指标,白车身合理的刚度和强度将大幅提升整车的性能,对白车身刚度的研究已成为国内外整车开发的关键环节。文献[1]对白车身进行静态弯曲刚度仿真分析,获取了白车身弯曲变形曲线,同时结合静态弯曲刚度解析方法,得到白车身静态弯曲刚度。文章通过模拟试验台的约束来仿真汽车车身弯曲及扭转工况,基于白车身Z 向的变形量计算获得了白车身弯曲、扭转刚度,并对比国内外轿车,发现其弯曲刚度不足,扭转刚度和强度较好,为新能源汽车车身设计提供了参考。

1 白车身有限元模型的建立

1.1 三维模型的建立及简化

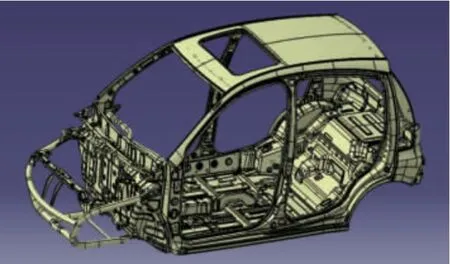

文章基于某企业提供的某新能源汽车图纸在CATIA 软件中建立了三维模型。因为车身主体为冲压薄板,汽车实际车身建模过于复杂,很难建立有限元模型。本次建模在创成式曲面模块下建立模型,以曲面代替实体。建立的三维模型,如图1所示。

图1 某新能源汽车白车身原模型图

对于静力学分析,由于计算量不大,应尽量保留大部分特征,特别是应力集中区。而对于螺栓的连接、大量的工艺小孔、翻边结构、承载能力较弱的部件可直接忽略;对于尺寸较大的孔洞以直代曲;对于加强筋则可以以梁单元代替;对于车身局部刚度有加强作用的翻边结构以壳单元代替。建立的模型[2],如图2所示。

图2 某新能源汽车白车身模型简化图

1.2 有限元模型的建立及网格处理

将该新能源车模型导入ANSYS Workbench 中自动识别为板单元shell181,并对单元尺寸进行约束,设置单元尺寸为15 mm。得到模型节点数为141 601 个,模型单元数为140 584 个,获得了较好的白车身网格划分图,如图3所示。网格平均单元质量为0.917。单元质量指的是基于一个给定单元的体积与边长间的比率,其值处于0 和1 之间,0 为最差,1 为最好。倾斜度是最基本的网格质量检查项,其值位于0 和1 之间,越接近0,则单元形状越接近理想形状,该车模型倾斜度的平均值为0.085°,说明网格质量很好。雅可比比率处理带有中节点的单元,计算出单元里样本点雅可比矩阵行列式,并取最大值与最小值的比值,其值接近1 时,网格质量最优,高雅可比比率代表单元空间与真实空间的映射极度失真,该车模型雅可比比率平均值为1.108,符合网格标准。表1示出网格质量参数[3]。

图3 某新能源汽车白车身网格划分模型图

表1 某新能源汽车车身网格质量参数表

1.3 部件连接及约束模型的建立

该模型建立的白车身由14 个部分组成,每部分由若干小构件组成。利用ANSYS Workbench 下model-connection 的命令bonded 来模拟各个部件之间的焊接,共计9 组61 对焊接绑定。模型基于笛卡尔坐标系建立,模拟该车白车身弯曲扭转试验平台的机械装置约束模型,如图4所示。

图4 某新能源汽车刚度测试装置实际约束模型图

图4中点 a,b,e,f,h 是弯扭试验平台上空间运动副中的球面连接副,g 点为线高副,阴影部分为简化车身。由空间自由度计算公式计算出试验台约束车架的自由度为0,实现完全约束[4],如式(1)所示。

式中:W——空间构件的自由度;

n——活动构件的数量,个;

Pi——1~5 级副;

Wv——虚约束,个;

Wp——局部自由度;

i——每级运动副的个数,个。

根据实际试验台约束情况来模拟白车身的约束,限制白车身左前Z 向自由度,右前Y,Z 向自由度,左后X,Z 向自由度,右后 X,Y,Z 向自由度[5]。

按照某新能源汽车实际行驶过程中的载荷分布进行加载,加载量分别为乘客65 kg,主驾驶座椅16.7 kg,副驾驶座椅16.7 kg,后排座椅13.6 kg。通过力的平移定理施加到4 个座椅支撑点上作为等效载荷[6]。通过质心加载方法模拟发电机90 kg,Z 向的重力加速度为9 800 mm/s2,ANSYS Workbench中的重力实际上是惯性力,因此,其方向总是和施加的重力方向相反。设置车身材料为Q235。加载约束模型,如图5所示。图5中 A 点为固定约束,B,C,D 点为限制性约束。B 点限制X,Z 向移动,C,D 点限制 Z 向移动。分别在 E,G,I 点施加 204.5 N 的垂向力,在 F,H,J 点施加 52 057 N·mm的扭矩来模拟乘客和座椅的等效载荷。

图5 某新能源汽车加载约束模型图显示界面

2 白车身弯曲、扭转刚度强度仿真及分析

2.1 白车身弯曲刚度强度分析

通过建立的白车身模型,在ANSYS Workbench 的solution 求解器下得到弯曲载荷在Z 方向的应变云图,如图6所示。

图6 某新能源汽车弯曲工况下车身变形模型云图

从图6可见,最大变形量在主座椅和副座椅位置,约为1.759 6 mm。车身弯曲刚度分析,如式(2)所示。

式中:EI——弯曲刚度,N/mm;

ΣF——所加载荷总载荷,此处为4 004.5 N;

umax——最大变形量,此处为1.759 6 mm。

通过式(2)计算,EI 为 2 275.80 N/mm[7]。经分析,该白车身刚度略有不足,弯曲工况下,最大应力出现在底板座椅安装孔及底板与B 柱连接位置,最大应力为124.22 MPa,如图7所示。该车材料为Q235,屈服极限为235 MPa,安全系数为1.89,经分析,该车身弯曲强度较高。

图7 某新能源汽车车身弯曲工况应力云图

2.2 白车身扭转刚度强度分析

汽车行驶在路上,难免会经过坑洼路面或者减速屏障,所以扭转刚度强度就成为了汽车的重要指标。通过对后悬置处的完全约束,对左右前悬置处施加不同方向的载荷来模拟扭转工况,如图8所示。

图8 某新能源汽车车身模拟扭转工况加载图

其中,水平最大转角的计算,如式(3)所示。

式中:θmax——车身相对水平面最大转角,(°);

h——右悬置处Z 轴方向的变形量,mm;

u——左悬置处Z 轴方向的位移量,mm;

L——左右两悬置处的距离,此处为922.654 mm。

扭转刚度(GJ/(N·m/(°)))的计算,如式(4)所示。

式中:M——模拟扭转的最大扭转载荷,N;

K——前轴最大载荷,此处为2 163.8 N;

S——前轴轮距,此处为1 310 mm。

通过计算,得到模拟扭转载荷为1 417.289 N,取1 417 N。计算变形云图,如图9所示。

图9 某新能源汽车车身扭转变形云图

经仿真计算,得到右悬置处的最大扭转变形为1.103 7 mm,左悬置处最大变形为-1.144 9 mm,车身相对水平面最大扭转角为0.14°,根据扭转刚度计算公式得到扭转刚度为10 121.43 N·m/(°),扭转刚度一般。扭转工况下最大应力出现在右悬置处,为105.19 MPa,如图10所示。其安全系数为2.234。经分析,白车身扭转强度较好。

图10 某新能源汽车车身扭转应力云图

3 结论

文章采用CATIA 软件对某新能源汽车建立三维模型,用ANSYS Workbench软件建立白车身有限元模型,进行了网格划分等前处理,通过本次模拟仿真得出:

1)该车白车身整体的弯曲刚度为2 275.80 N/mm,一般参考值为10 000 N/mm。最大变形发生在主副座椅处,弯曲刚度不足,存在一定的安全问题,也是日后多目标优化的重点。弯曲强度系数为1.89,弯曲强度较好。

2)该车扭转刚度为10 121.43 N·m/(°),国外先进汽车的参考值为16 000 N·m/(°)[8]。最大应力出现在右悬置处。扭转强度系数为2.234,在合理范围内,满足设计要求。

3)为实现节能减排,新能源汽车在刚度和强度符合国家要求的基础上应实现轻量化。该车型应对强度过剩位置进行薄壁处理或者进行材料替换,今后应对底板及底板支撑梁进行拓扑优化处理来实现其轻量化目标。