预应力钢筒混凝土管体外预应力加固试验研究

赵丽君,窦铁生,程冰清,夏世法,张 弢,毕 然

(1.流域水循环模拟与调控国家重点实验室,中国水利水电科学研究院,北京 100038;2.北京市水利规划设计研究院,北京 100048)

1 研究背景

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,PCCP)是由混凝土管芯、钢筒、预应力钢丝及砂浆保护层构成的复合结构,具有强度高、抗渗性强、耐久性好和维护费用低等优点[1]。自1942年内衬式PCCP 首次在美国投入使用[2]以来,广泛应用于美国、墨西哥、加拿大等国家的长距离有压输水和市政排水等基础工程中。PCCP 也是我国近20年来在引水、调水以及市政工程中广泛采用的管型,安装长度累计达18 000 km(截至2015年)。PCCP 受外界腐蚀环境、氢脆、水压波动以及超载等多种因素影响,管体会出现砂浆保护层的开裂和分层、预应力钢丝的腐蚀和断裂、混凝土管芯的纵向裂缝及钢筒的腐蚀泄漏等问题。由于PCCP 管径大、内压高且事故发生前无征兆,PCCP事故很可能会导致灾难性的后果[3]。

近年来,学者对PCCP 断丝管的加固方法开展了多方面的研究,主要包括换管法、内部加固法(如颈缩钢筒内衬、钢管内衬、内贴碳纤维)和外部加固法(如施加体外预应力)等。Ball 等[4]就大管径PCCP 工程中断丝管道的更换及补强加固案例进行了研究。Rahman 等[5]对比分析了换管、颈缩钢筒内衬、钢管内衬、利用钢绞线施加体外预应力以及内贴碳纤维等各加固方法的优缺点。Kenny 等[6]结合圣地亚哥输水系统的实际案例,详细介绍了颈缩钢筒内衬的施工过程。Zarghamee 等[7-8]对碳纤维(CFRP)在PCCP 断丝管加固中的应用开展研究。窦铁生等[9-11]针对PCCP 结构变形规律及不同内水压条件下的内贴CFRP 加固PCCP 效果进行了试验研究。对PCCP 断丝管施加体外预应力能够主动地补偿由于预应力钢丝断裂而导致的预应力损失[5],使管体恢复至原承载能力,且施工过程不需要排空管道,对于无法停止供水的管道尤为适用。Elnakhat[12]和Freyssinet 公司在非洲利比亚大人工河工程中曾采用钢绞线加固PCCP,但文献[12]中未对张拉和锚固端的结构型式、钢绞线的布设型式、张拉程序以及加固效果进行分析。本文针对PCCP 施加预应力时管体受力状态复杂的特点,通过原型试验,模拟PCCP 加载、断丝、管芯混凝土开裂、减压、施加体外预应力、加载到设计荷载的全过程,分析PCCP 从破坏到实施加固各阶段PCCP 力学特征。

原型试验采用内径2000 mm 的PCCP,试验过程中,采用集中断丝的方式模拟管体最不利的受力状况,对加固前后混凝土管芯、预应力钢丝及钢绞线的应变进行实时监测和对比,最终对加固后PCCP 断丝管的结构特性、加固效果以及加固机理进行分析和讨论。

2 试验方案

2.1 试验材料

2.1.1 PCCP 试验管是按照《Standard for Design of Prestressed Concrete Cylinder Pipe》(ANSI/AWWA C304-2014)[13]和《预应力钢筒混凝土管》(GB/T 19685-2017)[14]设计并制造的埋置式预应力钢筒混凝土管(PCCPE),内径2000 mm,管长5000 mm,结构如图1所示,主要参数见表1。内水压的工作压力为0.6 MPa,设计压力[14]为0.6 MPa +0.276 MPa =0.876 MPa ≈0.9 MPa。

图1 PCCPE 结构(单位:mm)

表1 PCCP 试验管主要参数

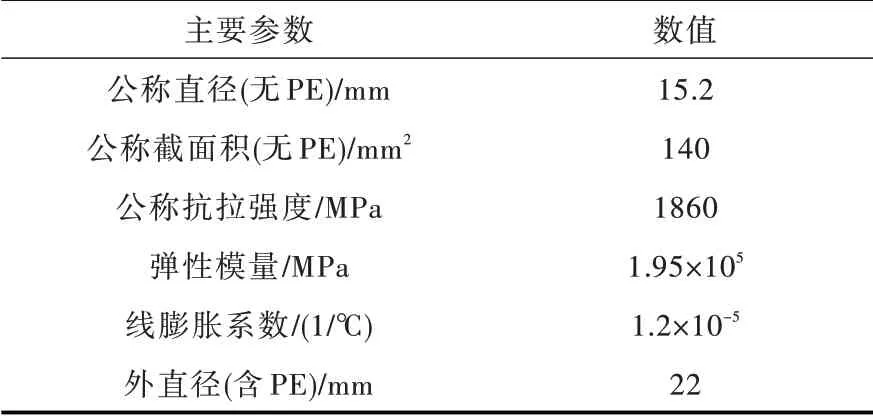

2.1.2 钢绞线 试验选用无黏结1×7-15.20-1860 型钢绞线[15],采用内部环氧喷涂钢绞线+外部双层聚乙烯(PE)护套的结构形式,钢绞线的主要参数见表2。钢绞线表层喷涂一层致密的环氧涂层,对钢绞线母材进行防腐保护;钢绞线外部包裹双层聚乙烯护套以确保钢绞线的耐腐蚀性。PE 与钢绞线间填充有防腐油脂,双层PE 护套间填充有≥50 g/m 防腐润滑脂,可实现两层PE 套间的自由滑动。

试验提出一种PCCP 体外预应力加固系统中钢绞线专用的新型锚固体系,主要由钢绞线、张拉锚固单元和锚固端表面防腐封闭单元组成。每个锚固体系可以固定2 根钢绞线,且每根钢绞线绕管体缠绕2 圈,即每个锚固体系可固定4 圈钢绞线。锚固间距根据管内水压(工作压力为0.6 MPa)确定[12,16],试验中钢绞线以62 mm 的中心距螺旋、均匀缠绕于管体外侧。考虑到边界效应,试验中将钢绞线的加固区域延伸至整个管体。

表2 试验所用钢绞线的主要参数

图2 试验装置

2.2 试验装置试验采用如图2所示的组合装置,该装置主要由2 根DN2000PCCP 标准管、承插式钢结构盲板及钢制配件组成。为保证装置两端的密闭性,插口与盲板之间需安装橡胶垫圈。试验开始前,对装置各组件及整体进行水密性检查。

PCCP 体外预应力钢绞线加固法属于后张法,加固后管体的抗拉极限和抗压极限均需满足要求。钢绞线的张拉应力控制系数为0.63[17-18],即:张拉应力的目标值应为1171.8 MPa。考虑到夹片回缩以及钢绞线的应力松弛,试验中对钢绞线进行了超张拉。张拉步骤分为6 级:预紧力20%; 一级张拉25%;二级张拉50%;三级张拉75%;四级张拉100%;超张拉115%。张拉过程采用分级、分区张拉,利用千斤顶及油泵,沿管道轴线以两侧对称的方式(Ⅰ-Ⅱ-Ⅲ)同时进行张拉,张拉步序见图3。

2.3 试验步骤整个试验分为5 个阶段:(1)初次分级加压至工作压力(0~0.6 MPa);(2)断丝至宏观裂缝扩展(恒定内水压0.6 MPa);(3)逐级降压至自流压力(0.6~0.2 MPa);(4)钢绞线安装及张拉(恒定内水压0.2 MPa);(5)再次分级加压至设计压力(0.2~0.6~0.9 MPa)。内水压由压力泵提供,进水口处安装有压力传感器以实时记录内部水压力的变化。试验过程中时刻记录砂浆与外侧混凝土管芯的裂缝变化情况,如裂缝位置、裂缝长度及宽度等。由于张拉过程持续时间较长,试验结果仅选取其中3 个代表性节点的应变状态进行绘图。

试验步骤共分为24 步,如表3所示。试验过程如下:(1)确保试验装置提前充水24 h。(2)试验装置逐级加压至工作压力0.6 MPa,每一级增加0.1 MPa,稳压5 min。(3)达到工作压力0.6 MPa 后,稳压5 min后开始断丝,每次断丝3根并稳压5min,断丝过程中及时补压,保持内水压力稳定在0.6 MPa。(4)当试验管管体(砂浆保护层或混凝土管芯)宏观裂缝扩展时,停止断丝。(5)减压至0.2 MPa,安装预应力锚固体系,进行张拉操作。(6)张拉操作完成后,再次逐级加压,每一级增加0.1 MPa,稳压5 min,直至达到设计压力0.9 MPa。整个试验过程中时刻记录砂浆和混凝土管芯裂缝变化及对应的内水压力。

表3 试验管加载步骤

2.4 监测内容试验采用抗干扰能力强、可靠性高的电阻应变片对内侧混凝土管芯、外侧混凝土管芯、预应力钢丝和预应力钢绞线的受力情况进行监测。

图4 试验管监测断面布置(单位:mm)

图5 钢绞线测点布置

试验管沿轴向选取3 个监测断面:断丝中心区断面(S1)、断丝影响区断面(S2)和非断丝区断面(S3),各断面位置如图4所示。应变片分别粘贴于管底(360°)、管顶(180°)和管腰(90°,270°)位置的混凝土管芯内表面、外表面和预应力钢丝上。由于大多数的断丝破坏并不发生于管顶、管腰或管底位置,而是出现在4 点钟或8 点钟位置[3],因此,断丝位置选在8 点钟方向(图4)。钢绞线的测点布设如图5所示,各测点同样分别位于管底(360°)、管顶(180°)和管腰(90°,270°)位置。应变片规格根据混凝土骨料大小、钢丝直径及钢绞线直径确定,混凝土管芯、预应力钢丝和钢绞线上所用电阻应变片的规格分别为50 mm×3 mm,10 mm×2 mm和2 mm×1 mm。

应变片监测数据由美国LDS 公司的128 通道数据采集系统——LDS 数据采集仪(LDS data acquisition instrument)自动收集,试验开始前需对其调零。

3 试验结果与讨论

3.1 试验结果修正试验管管芯混凝土抗压强度fcu,k为55 MPa,混凝土达到抗拉强度设计值时所对应的弹性应变ε′t由下式计算得到[19]:

式中: ft为混凝土的抗拉强度设计值,MPa;Ec为混凝土管芯弹性模量设计值,MPa; fcu,k为混凝土管芯抗压强度标准值,MPa。

混凝土管芯微观裂缝出现时应变[13,19]需达到1.5ε′t,即207με;出现宏观裂缝时应变值[13,19]需达到11ε′t,即1522 με。

预应力钢丝对管体施加径向压应力,使管体产生预压应变。内水压对管体产生的拉应变先由预应力钢丝产生的预压应变所抵消,管体仍处于受压状态,直到应变片所测拉应变大于预压应变的情况下,混凝土管芯才处于实际受拉状态。因此,混凝土管芯和钢丝的实际应变应当按照下式进行修正:

式中: εture为实际应变;εi为由预应力产生的预应变;εm为应变片监测到的应变值。正值表示受拉,负值表示受压。

根据AWWA C304-2014[13],单层缠丝的PCCP 管道应力状态根据以下公式计算:

混凝土管芯初始预应力:

预应力钢丝的初始预应力:

混凝土管芯的最终预应力:

预应力钢丝的最终预应力:

混凝土管芯的最终预应变:

预应力钢丝的最终预应变:

式中:As为预应力钢丝的总面积,mm2/m;Ac为混凝土管芯面积(不包括钢筒),mm2/m;Ay为钢筒面积,mm2/m; fsg为预应力钢丝总缠绕应力,MPa;ni、nr为缠绕时和制成后预应力钢丝与混凝土管芯的弹性模量比;n′i、 n′r为缠绕时/制成后钢筒与混凝土管芯的弹性模量比;Ec、Es、Ey为混凝土管芯、预应力钢丝和钢筒的弹性模量设计值,MPa;s 为埋地管收缩应变设计值;φ 为埋地管徐变系数设计值;R 为单层配筋时预应力钢丝松弛系数。

经计算,混凝土管芯的初始应变为-227με,预应力钢丝的初始应变为4492με。文中所有数据均为修正后的应变值,即实际应变值。

3.2 初次加压阶段内水压逐级增加,每级增加0.1 MPa,稳压5 min。图6为初次加压至工作压力(0~0.6 MPa)时,管体2.5 m(S1)、2 m(S2)和1 m(S3)断面的混凝土管芯及预应力钢丝的应变变化曲线。由图6可见,内侧混凝土管芯、外侧混凝土管芯和预应力钢丝的应变均随内水压的增加呈线性增加,混凝土管芯处于弹性变形阶段,无裂缝出现。混凝土管芯在管顶、管底和管腰位置的应变差异不大,管体均匀受力。由于预应力钢丝的预压作用,混凝土管芯的应变均为负值,处于受压状态。不同位置预应力钢丝的应变几乎相等,表明在断丝前预应力钢丝中的应力是均匀分布的。PCCP 管体结构完好,各层结构处于弹性阶段,具有良好的变形协调,共同承担内水压力,应变曲线变化趋势基本一致。

3.3 断丝过程在恒定内水压力0.6 MPa 下,沿管道轴线由中间向两端以对称的方式进行断丝,每次3 根,稳压5 min,图7为断丝过程中管体各断面的混凝土管芯及预应力钢丝随断丝率变化的应变变化曲线。由图7可见,随着断丝率的增加,由预应力钢丝提供的预应力不断损失,混凝土管芯的应变变化由线性转为非线性,管体逐步发生破坏,断丝中心区断面S1 及断丝影响区断面S2 各个位置的混凝土管芯应变均出现突变,非断丝区断面S3 的混凝土管芯、预应力钢丝在断丝过程中应力状态变化不大,断丝对于非断丝区域没有明显影响。随着断丝数量的不断增加,管芯混凝土所承受的拉应变不断增大,达到极限抗拉强度时管芯混凝土出现裂缝。管芯混凝土的裂缝数量不断增加,裂缝宽度和长度逐步发展变大,并形成新的裂缝。钢筒内侧混凝土管芯出现裂缝后,由混凝土管芯和钢筒承担内水压力,径向应力通过钢筒进行传递。

图6 初次加压阶段混凝土管芯及钢丝的应变变化曲线

图7 断丝阶段混凝土管芯及钢丝的应变变化曲线

管体2.5 m(S1)、2 m(S2)和1 m(S3)断面的内侧混凝土管芯(图7(a))管顶位置的应变幅度均大于管底和管腰位置。以2.5 m 断面S1 为例,内侧混凝土管芯管顶位置(S1-i-2)的应变随断丝率的增加由压应变转为拉应变,而此时两侧管腰位置(S1-i-1 和S1-i-3)仍处于受压状态。测点1#和测点3#虽均位于管腰处,但由于预应力钢丝的突然断裂,靠近断丝位置的管腰处(即测点1#-90°)附近的应力瞬时释放,应变在瞬间大幅降低,而在另一侧管腰处(即测点3#-270°)由于砂浆对预应力钢丝的握裹作用,预应力部分损失,应变只出现一定程度的降低,因此两侧管腰处的应力状态不完全相同。

管体2.5 m(S1)、2 m(S2)和1 m(S3)断面的外侧混凝土管芯(图7(b))管腰处(90°)受断丝影响较大。同样以2.5 m 断面S1 为例,外侧混凝土管芯管腰位置(S1-O-1)的应变随断丝率的增加而陡升,在断丝率为16.14%时呈受拉状态,此时管顶位置(S1-O-2)的应变仍为压应变。由图7(c),断丝中心区断面S1 和断丝影响区断面S2,管腰处预应力钢丝(S1-W-1、S2-W-1)应变由于突然的预应力损失产生陡然下降,而管顶处(S1-W-2、S2-W-2)的预应力钢丝由于砂浆与钢丝的握裹能力良好[3],应变仅有一定程度的下降,在远离断丝位置一定距离的位置预应力恢复。

当断丝率达到20.2%时,管腰处(90°)的砂浆保护层表面最先出现可见裂缝,且断丝率的增加进一步加速了砂浆保护层裂缝的扩展。外侧混凝土管芯表面裂缝在管腰处(90°)也随之出现。随着断丝率的增加,裂缝沿着管道轴向迅速扩展,不断加密、变宽,并逐渐形成分支,同时与新的裂缝共同形成裂缝带。砂浆和外侧混凝土管芯在管腰处(90°)部分脱开。同时,现场听到一声响亮的声音,推测是由于两者脱开引起。裂缝的出现加剧了管道结构的破坏,使混凝土管芯不能承受任何拉应力。断丝率达到37.7%时停止断丝,外侧混凝土管芯管腰处(90°)的最大裂缝宽度为2.2 mm,如图8所示。

3.4 减压及钢绞线张拉为保证操作的安全性,在进行钢绞线安装及张拉操作时,将内水压逐级降至自流压力(0.6~0.2 MPa),每级0.1 MPa,稳压5 min,混凝土管芯应变(图9)随内水压的降低而减小。裂缝的出现及内水压的动态变化导致了试验管的应力重分布,外侧混凝土管芯测点1#(S1-O-1)位于管腰处(90°),裂缝宽度大且较为集中,应变略微上升。混凝土管芯和砂浆保护层中的可见裂缝虽略微闭合,但外侧混凝土管芯管腰处(90°)的裂缝仍清晰可见,最大宽度为1.2 mm。随后将钢绞线等间距地螺旋缠绕于断丝管壁外侧,并对钢绞线进行张拉。由于分步及分区域张拉,混凝土管芯应变在张拉过程中出现波动,但总体变化趋势一致。

图8 外侧混凝土管芯裂缝最大宽度变化曲线

图9 减压及张拉阶段混凝土管芯的应变变化曲线

钢绞线张拉应力控制系数的确定是基于“断丝后预应力完全损失”的假设。而试验结果显示断丝后预应力钢丝中的预应力在远离断丝位置一段距离之后仍然是存在的(图7(c)),并不为零,因此,试验确定的钢绞线张拉应力控制系数是偏于保守和安全的。

3.5 加固后再次加压阶段为验证加固效果,钢绞线张拉完成后,再次逐级加压,每级增加0.1 MPa,稳压5 min,直至设计压力(0.2 MPa~0.9 MPa)。混凝土管芯应变(图10)随内水压的增加稍有增加,当内水压再次达到工作压力0.6 MPa 时,混凝土管芯各测点的应变均小于加固前内水压同为0.6 MPa时的应变。在加压至内水压设计值0.9 MPa 的过程中,混凝土管芯应变随张拉的进行而大幅下降,外侧混凝土管芯管腰处(90°)的裂缝最大宽度由1.2 mm 减小到0.1 mm 左右后几乎保持不变(图8(b)),大多数可见裂缝闭合,最终很难用肉眼观察到。预应力钢绞线既能够主动补偿由于钢丝断裂造成的预应力损失,同时能够使管体裂缝闭合,限制管体裂缝的进一步扩展。此时试验装置未出现漏水现象,试验管的水密性良好。作为一种主动加固措施,预应力钢绞线对由于断丝导致的预应力损失进行补偿,此时的内水压力主要由预应力钢绞线承担。

图10 加固后再次加压阶段混凝土管芯的应变变化曲线

混凝土管芯各测点的应变值均小于出现微裂缝的应变值207με,表明裂缝在扩展过程中并没有穿过应变片粘贴区域,虽未捕捉到裂缝的出现及扩展,但所测应变值仍能反映管体整体的受力状态。

试验所用钢绞线的极限拉应变εs按照下式进行计算:

式中:σs为钢绞线的抗拉强度/MPa;Es为钢绞线的弹性模量/MPa。

由于钢绞线没有明显的屈服点,其受力状态以产生0.2%残余变形的应力值作为其屈服极限[15]。对于试验所用1×7-15.20-1860 型钢绞线,屈服极限对应的应变为8388.28με。

钢绞线测点的应变随压力的增加略有增加(图11),但均未达到8388.28με。所测钢绞线处于管道受力最不利位置,由此推断所有钢绞线均未达到屈服极限。由于钢绞线能够在双层PE 护套间以较小的摩擦力自由滑动且其自身具备良好的应力传递性能,钢绞线的预应力在理论上应当沿管道环向进行有效传递,呈均匀分布。但钢绞线与管道之间的摩擦阻力、变角损失、锚固端变形、夹片回缩以及由分步张拉引起的混凝土弹性压缩等因素均有可能影响钢绞线的应力分布,导致钢绞线预应力损失。

图11 加固后再次加压阶段钢绞线的应变变化曲线

4 加固机理分析

PCCP 在全荷载作用下,管体结构中各材料体联合承载。但内水压力主要由缠绕在混凝土管芯上的预应力钢丝承担,混凝土管芯主要承担外荷载。通过全过程试验,清晰反映了体外预应力加固PCCP 的力学特征。在加压至工作压力0.6 MPa 作用下,PCCP 结构各材料体均处于弹性阶段;管体断丝后,施加在断丝区的预应力失效,由混凝土管芯和钢筒承担内水压力,随着断丝数量的增加,断丝区范围扩大,达到管芯混凝土的极限抗拉强度时,在内压作用下,混凝土逐渐开裂,裂缝数量不断增加,裂缝宽度和长度逐步发展变大;断丝率达到37.7%时,混凝土管芯裂缝最大宽度为2.2 mm,停止断丝,并减压至0.2 MPa,开裂区域的裂缝宽度略有减小;在PCCP 断丝管上布设钢绞线施加体外预应力加固后,补偿了由于断丝导致的预应力损失,管芯混凝土裂缝闭合;内水压力增加到设计压力0.9 MPa 后,PCCP 管体断丝区由钢绞线承担内水压力。

5 结论

通过对内径2000 mm 的PCCP 进行不同内压状态下的原型试验,对比加固前后混凝土管芯、预应力钢丝及钢绞线的应力状态,研究了体外预应力对PCCP 断丝管的加固效果。由试验结果可以得到以下结论:(1)PCCP 断丝后,断丝中心区及断丝影响区管腰处(90°)的预应力大幅降低,但由于砂浆与钢丝间良好的握裹力作用,远离断丝位置一定距离的预应力并未完全损失。非断丝区的混凝土管芯、预应力钢丝受断丝影响不大。(2)断丝率达到20.2%时管芯混凝土出现可见裂缝,断丝率的增加加速了裂缝的扩展,使裂缝不断变宽、加密;断丝率为37.7%时停止断丝,此时外侧混凝土管芯裂缝最大宽度为2.2 mm。(3)内水压的减小使混凝土管芯裂缝宽度有所减小,但仍清晰可见,裂缝最大宽度为1.2 mm。钢绞线张拉完成后,混凝土管芯应变大幅下降,外侧混凝土管芯裂缝最大宽度由1.2 mm 减小到0.1 mm,大多数可见裂缝闭合。(4)再次加压,直至设计压力的过程中,混凝土管芯的应变未出现大幅增加,外侧混凝土管芯可见裂缝最大宽度几乎保持在0.1 mm 左右不变,钢绞线未达到屈服极限。(5)体外预应力加固PCCP,既能够主动补偿由于断丝造成的预应力损失,也能够使混凝土管芯裂缝闭合,并在加压过程中限制裂缝的扩展。PCCP 断丝管在施加体外预应力加固后,仍可以承受设计压力,且水密性良好,加固效果明显。