不同射速对身管内壁烧蚀的影响

贡芬云,姚养无,贾陆阳

(中北大学机电工程学院,太原030051)

0 引言

身管是自动步枪的重要部件,在射击过程中,身管往往承受着较高的冲击载荷,尤其是在高射速下连续射击。连续射击时,身管内壁表面的温度非常高,高温使得身管内壁表面的金属发生软化,更严重的会使金属熔化。这熔化烧蚀严重影响身管的寿命,从而制约着武器的发展。这方面的问题一直是各国学者研究的重点,梁文凯[1]对火炮身管烧蚀磨损问题进行了研究,并建立了磨损后的内弹道模型,了解膛压和初速的变化情况;欧阳青[2]通过身管磨损的内弹道模型,分析得到火炮和身管的使用寿命与磨损的关系,并对单发和连发时的身管寿命进行预测;Bannister[3]主要主要研究了火药燃气的热作用,他认为火药燃气的热作用将会使身管膛线起始处受热软化或者熔化,然后受到燃气的冲刷引起内壁的烧蚀;吴斌[4]建立数学模型对身管的熔化烧蚀进行预测。目前,[5-6]对火炮身管在射击过程中内壁烧蚀情况研究较多,在小口径身管武器领域研究的较少,但是研究其身管烧蚀情况还是具有实际意义。在本文中,就研究其身管在不同射速下的烧蚀情况。使用Abaqus建立身管1/4的危险截面,仿真模拟出连发射击时身管内壁的温度及其变化过程,计算出在不同射速下身管的熔化烧蚀量,然后进行对比分析。

1 身管烧蚀模型

1.1 基本假设

1)身管内壁的熔化烧蚀过程简化为一维半无限大物体的烧蚀;

2)射击过程中,内壁表面吸收的热流密度恒定;

3)射击过程中身管材料属性保持不变。

1.2 烧蚀过程数学模型

烧蚀过程中边界的金属发生相变,并且边界向身管内移动。此时固相和液相共存,固液两相的温度都等于熔点温度[4]。

式中,S(t)为身管内边界;Ts为固相温度;Tl为液相温度;Tm材料熔点。

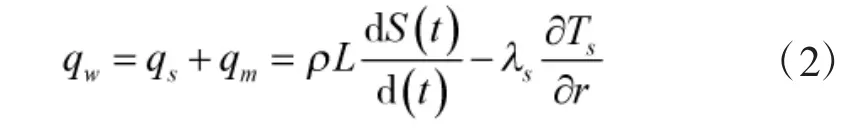

金属发生熔化时,界面会伴随着相变,同时会有相变潜热,熔解热通过热传导被导走,并且液相金属被冲刷带走,即液相不参与导热,此时能量平衡关系:

式中,qw为火药燃气对内壁的热流密度;qs为进入身管的热流密度;qm为熔化金属的热流密度;L为熔解热。

1.3 烧蚀厚度计算公式

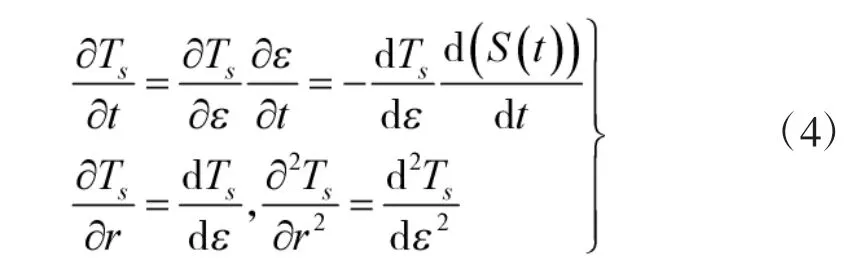

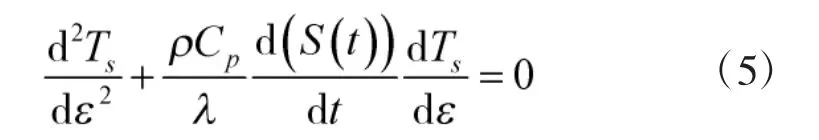

身管一维烧蚀过程的导热微分方程及边界条件:

即可把偏微分方程转化为二阶其次微分方程:

通过求解可得:

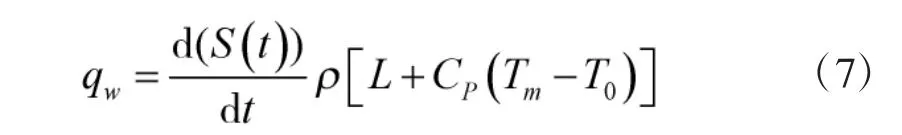

把式(6)化解带入能量平衡方程可得:

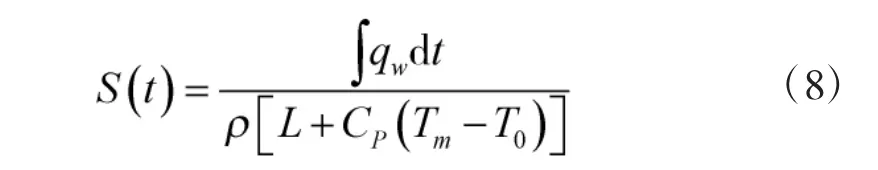

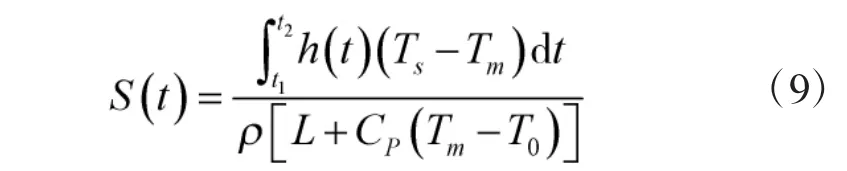

把式(7)两边积分可得到t时刻身膛内表面金属烧蚀厚度:

在射击过程中由于内弹道过程极短,用热流密度的平均值替代实际热流密度,再由牛顿冷却公式得到身管内壁的烧蚀厚度为:

式中,t1、t2分别为身管内壁到达和散热低于烧蚀标准的时间点;T0固相初始温度。

2 热力学仿真模型建立

2.1 基本假设

1)温度场具有对称性;

2)忽略身管其他部件的传热;

3)忽略弹丸和身管摩擦产生的热效应;

4)火药燃气与身管内壁只有对流换热。

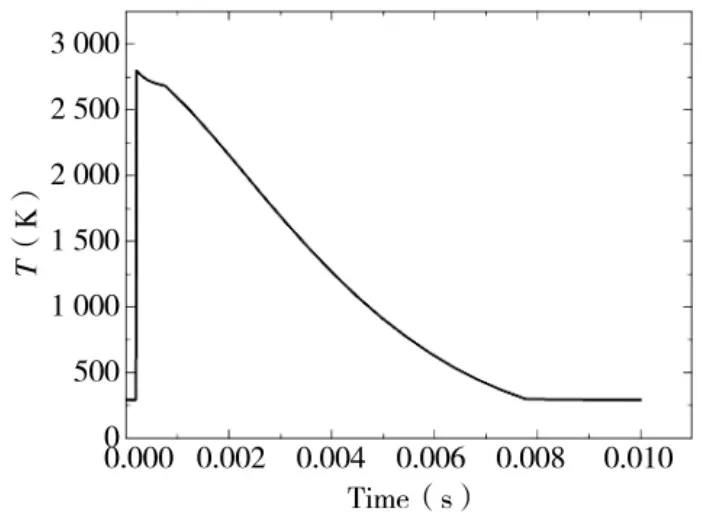

2.2 身管有限元模型

图1 身管有限元模型

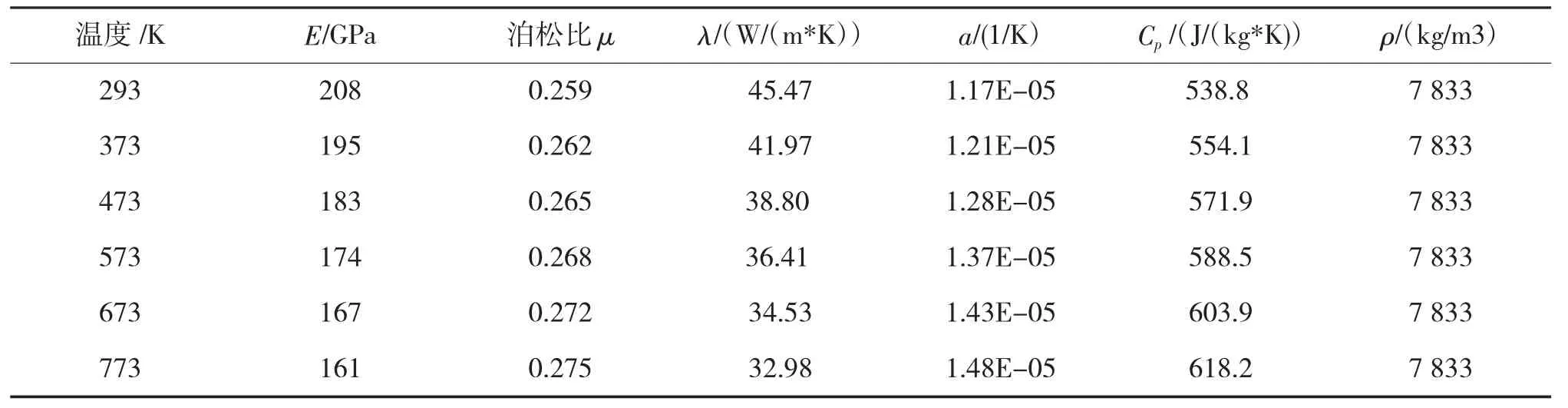

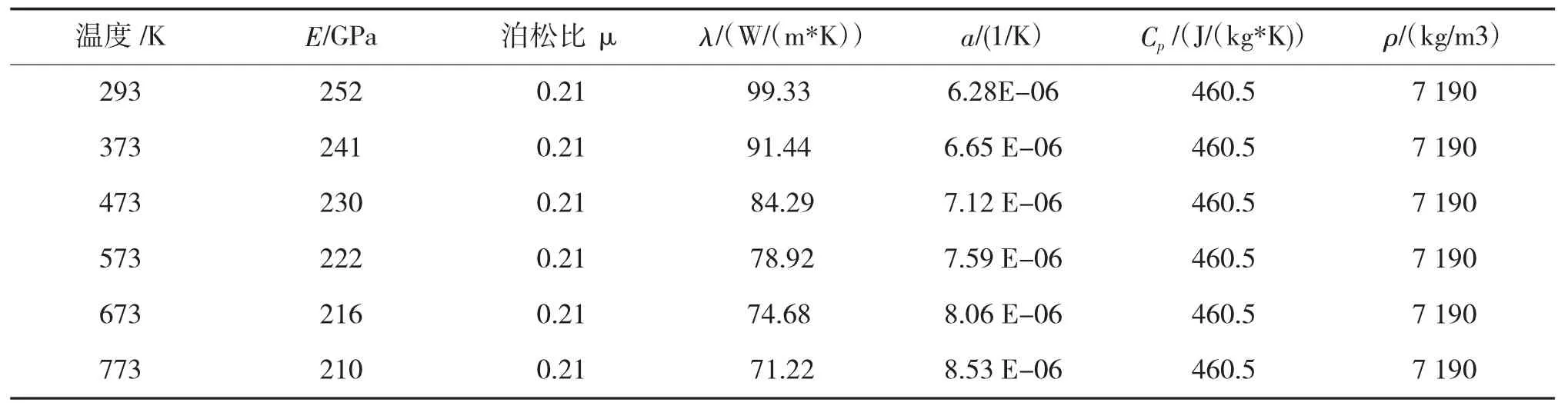

身管由主体材料和镀层金属组成。其材料属性如下页表1和表2所示。在本文中选用身管最高膛压界面作为研究对象,由于对称性,建立1/4截面模型。镀层金属和主体材料运用Tie绑定。单元类型选择的是CPE4RT 4节点热耦合平面应变四边形单元,有限元模型如图1所示。

2.3 边界条件确定

2.3.1内边界条件

表1 身管材料属性

表2 镀层材料属性

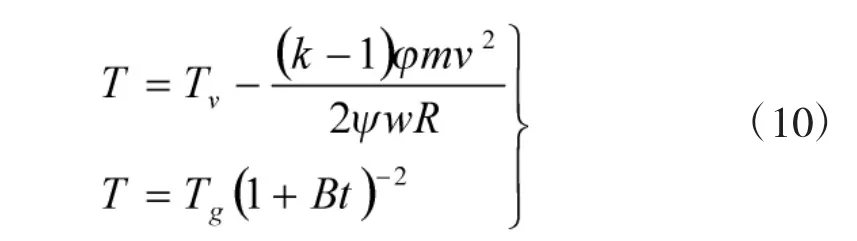

火药燃气温度。火药燃气温度由内弹道时期和后效期两部分组成。火药燃气温度由下面表达式确定:

式中,Tv火药爆温;R火药气体常数;k绝热比;Tg后效期开始时火药燃气温度;B后效期作用系数。

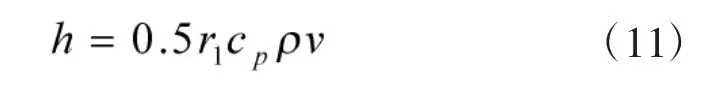

火药燃气的换热系数[7]:

2.3.2外边界条件

1)身管外壁温度。由于身管外壁一直空气接触,所以定义身管的外壁温度为环境温度为293 K。

2)自然对流系数:

3 仿真计算与分析

本文以某型自动步枪为例,研究其身管内壁在射速分别为300发/min、400发/min以及600发/min的情况下熔化烧蚀情况。

3.1 温度场计算

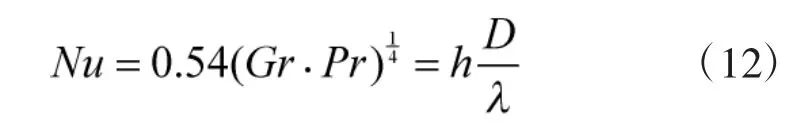

根据内弹道基本方程组以及式(10)~式(12),可以得到火药燃气与身管对流换热的边界条件,其火药燃气温度与强制对流系数如下:

图2 火药燃气温度时间曲线

图3 火药燃气强制对流系数曲线

在模拟仿真时,假设每一个射击过程所用的时间相同,即当射速为300发/min时,以0.2 s为循环周期。同理当射速为400发/min和600发/min时,其循环周期分别为0.15 s和0.1 s。为了对比的可靠性,在不同射速下都射击90次,在这过程中对比身管的烧蚀情况。现内壁表面温度的仿真结果如图4所示。

图4 不同射速身管内壁温度时间曲线

该步枪以300发/min射速射击时,身管内壁温度的峰值为1 092.526 K。以400发/min射速射击时,身管内壁温度的峰值为1 096.441 K。以600发/h射速射击时,身管内壁温度的峰值为1 128.943 K。在连发过程中身管内壁温度呈现脉冲式变化,每发弹发射时身管内壁温度迅速上升然后迅速下降,一直持续到该发弹离开枪口。连发时内壁温度积累,身管内壁的最大温度逐渐增大,同样下降时的最低温度也随着发射数的增加而逐渐增大。

3.2 身管烧蚀量计算与分析

3.2.1烧蚀标准的确立

有研究表明,当身管内壁温度低于600℃时,内壁表面烧蚀形式以间接熔化和产生气化为主,但是烧蚀量很小;当身管内壁温度低于1 000℃时,烧蚀形式以变质和间接熔化为主,此时的烧蚀量会随温度的升高而增大。并且在射击时,身管内壁在火药燃气的作用下发生氧化反应,身管内壁将会生产金属氧化物。而氧化物与基体金属的线膨胀系数相差很大,在热应力的作用下,其氧化物会发生脱落。所以本文在研究过程中以身管材料发生氧化时的温度1 050 K[8-11]作为身管烧蚀时的标准。

3.2.2烧蚀量的计算

根据建立的烧蚀模型计算连发射击过程中烧蚀量时,每一发发射时的初始温度都不是固定的,每下一发的初始温度都是上一发结束时的温度。随着射击发数的增加,身管内壁温度累积上升,身管内壁也随着温度的升高而开始产生烧蚀。

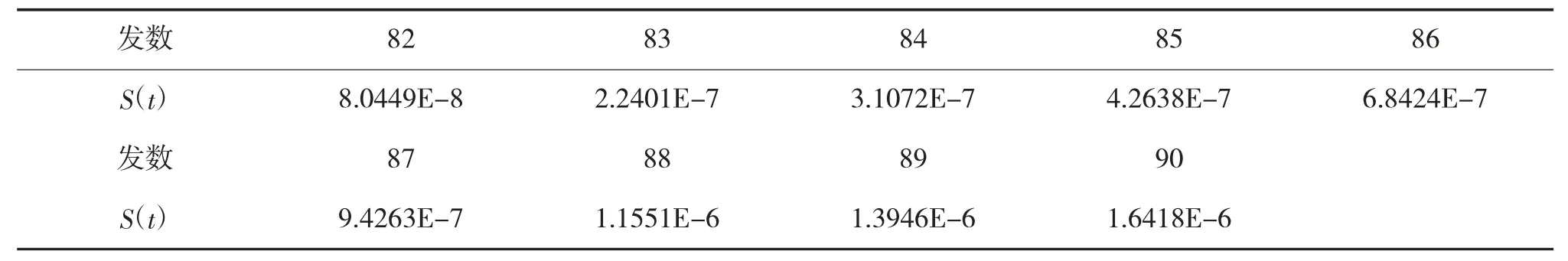

根据温度场仿真结果可知,以300发/min的射速连续射击时,到第84发时内壁温度已超过1 050K的烧蚀温度;以400发/min的射速连续射击时,到第82发时内壁温度已超过1 050 K的烧蚀温度;以600发/min的射速连续射击时,到第68发时内壁温度已超过1 050 K的烧蚀温度。根据所建立的熔化烧蚀模型以及以上数据,由式(7)可以计算出身管的烧蚀量,不同射速下身管内壁烧蚀量具体如下页表3~表5所示。

3.2.3烧蚀结果的分析

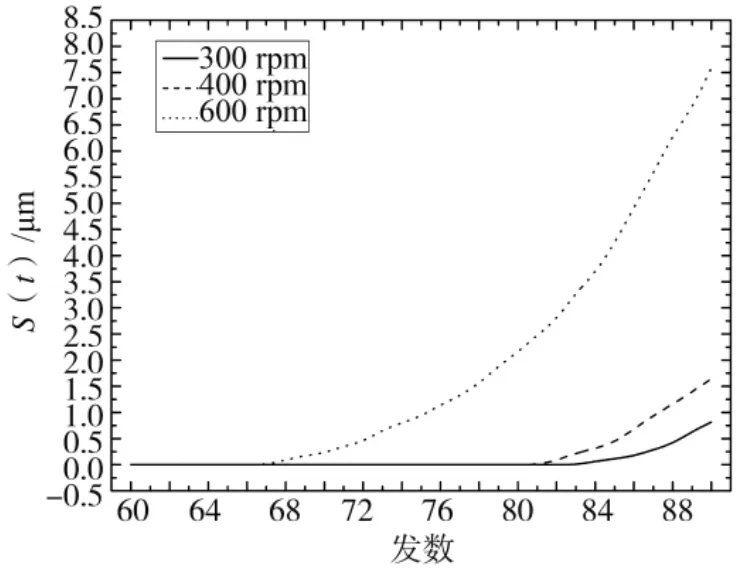

为了更加直观地观察和分析结果,把表3~表5中的结果数据进行处理绘制成曲线图,如图5所示。

图5 不同射速内壁烧蚀量曲线

通过图5中3条曲线图可以看出,内壁的烧蚀量随着射弹发数增加,并且每条曲线的斜率在不断变大,可知射弹发数的增加导致身管内壁熔化烧蚀的速度;这结果与实际情况下的烧蚀规律相符。以这3种射速射击时,当都射击到第67发时,身管内壁都没发生烧蚀;当以射速为600发/min射击第68发时,身管内壁就已经开始发生烧蚀,而以300发/min和400发/min的射速射击时,身管内壁并未发生烧蚀;当以射速为400发/min射击第82发时身管内壁也开始发生烧蚀,以射速为300发/min射击第82发时,身管内壁依然没有发生烧蚀,而以射速为600发/min射击第82发时,身管内壁烧蚀量已经很大,并具有烧蚀量加剧的趋势;当以射速为300发/min时射击第84发时身管内壁才开始发生烧蚀情况;而此时以射速为600发/min射击第84发时,身管内壁烧蚀量已经相当大,以射速为400发/min射击第84发时,身管内壁烧蚀量变大,具有加大的趋势。这说明以不同射速射击时,射速越大身管内壁越早发生烧蚀。这是因为以较低射速射击时,射击间隔较长,在此间隔期身管内壁的热源消失,身管内壁热量向膛内空气散热,所以内壁的温度累积较慢,即会较晚达到烧蚀温度;而以高射速射击时,射击间隔缩短,身管内壁热量向膛内空气散热变少,内壁的温度累积较快,即会较早地产生烧蚀情况。

表3 300发/min时身管内壁烧蚀厚度

表4 400发/min时身管内壁烧蚀厚度

表5 600发/min时身管内壁烧蚀厚度

4 结论

通过建立的熔化模型,分析对比了身管内壁分别在300发/min,400发/min以及600发/min的射速下熔化烧蚀情况。得到以下结论:

1)身管内壁烧蚀规律:射弹发数一定,随着射速的提高,身管内壁散热间隔减小,身管内壁温度上升越快,身管内壁越早开始烧蚀;烧蚀产生后,随着射弹发数的增加,身管内壁的烧蚀速率越大。

2)降低身管内壁烧蚀程度的建议:在满足要求情况下,合理分配射速,适当增加射击的间隔时间,方便身管内壁对外散热,尽可能减缓内壁积温速率,从而降低内壁的烧蚀。