不同填塞装药下金属柱壳断裂特性的实验研究

禹富有, 董新龙, 俞鑫炉, 付应乾

(1.宁波大学 冲击与安全工程教育部重点实验室, 浙江 宁波 315211; 2.北京理工大学 机电学院, 北京 100081)

0 引言

金属柱壳爆炸膨胀碎裂过程及其破坏机理一直是动态破坏及军事领域关注的热点[1-3]。早期Taylor[4]将爆炸下金属柱壳膨胀破坏过程假设为沿环向的拉伸断裂,基于刚塑性理论分析提出了著名的Taylor断裂判据。Hoggatt等[5]观察了不同爆速炸药作用下柱壳的膨胀破裂现象,发现碎片除存在拉伸断裂模式外,还存在拉伸- 剪切混合断裂模式,并且剪切断裂占断口比例与爆炸压力有关。分析认为在较高爆炸压力作用时,柱壳近内表面为高压应力状态,易产生热黏塑性失稳的剪切破坏,并与外表面起始的拉伸裂纹相连接,形成拉伸- 剪切混合断裂模式。为此,Hoggatt等[5]改进Taylor模型来解释剪切断裂区与压力的关系。1971年Beetle等[6]利用扫描电镜分析了爆炸加载下柱壳的碎片断口,认为径向裂纹首先在壁厚中部靠近外表面处形成,在环向拉伸应力作用下向内、外表面传播,并在其内表面发现绝热剪切带存在。2002年Singh等[7]对铜管的爆炸膨胀进行实验研究,发现柱壳在高速膨胀破坏中剪切断裂占主导地位。近年来,国内胡海波等[8-9]、汤铁钢等[10]、胡八一[11]对45号钢、TC4钛合金及WTG05钨合金柱壳等金属管开展了大量爆炸膨胀的实验,研究显示金属柱壳断裂模式与材料、炸药压力及壁厚等多种因素有关,并且还存在一种单旋绝热剪切断裂现象[8-9]。Goto等[12]比较AerMer-100钢及AISI1018钢柱壳的断裂实验,发现虽然二者碎裂断口均呈剪切破坏特征,但机理却有区别:强度较大的AerMer-100钢为绝热剪切带控制的剪切破坏,而较软的AISI1018钢在柱壳壁厚中部存在大量分布孔洞,剪切断裂沿孔洞连接发展。

综上可见,不同条件下的柱壳外爆膨胀实验得到的破坏现象及机理存在较大差别。一般认为[5]:在较低爆压时裂纹从外表面起始向内扩展,主要呈拉伸断裂模式;而在较高爆压作用下柱壳以拉伸- 剪切混合型或以剪切断裂模式为主。针对外表面起始的拉伸断裂模式,张世文等[13]、金山等[14]开展有限元及实验比较分析认为:理想无缺陷金属柱壳不会发生外壁起始的拉伸破坏,拉伸断裂模式的产生可能与圆管外表面存在缺陷相关。俞鑫炉等[15-16]、潘顺吉等[17]采用有限元及实验方法对不同爆炸压力作用下金属柱壳的冲击波传播、应变演化发展及应力状态等进行了分析,认为:爆炸冲击波在试样内、外壁间来回反射,碎裂的起始及破坏模式与应力波反射形成的二次塑性区演化相关;高压下断裂发生在冲击波加载阶段,裂纹首先从试样壁厚中部起始并向内、外壁扩展导致断裂;而在较低爆压下,破坏发生在自由膨胀阶段,断裂从内表面起始沿剪切方向向外壁扩展。可见,金属柱壳外爆碎裂是一个强冲击(102GPa)波作用下材料和结构经历了高应变率塑性变形导致断裂的复杂物理现象,破坏过程及断裂机制可能受装药、柱壳结构尺寸[18]、加载率[19]及内、外表面缺陷等多重因素影响。

本文拟对载荷与结构特性对柱壳爆炸膨胀断裂过程的影响开展研究,通过设计不同填塞装药的TA2钛合金柱壳的膨胀加载碎裂实验,探讨相同爆压、不同载荷特征或壁厚对金属柱壳膨胀破坏断裂过程及机理的影响。

1 柱壳爆炸实验方法及材料

图1 实验加载装置及装药示意图Fig.1 Experimental set-up

为研究载荷脉宽同柱壳壁厚的比值对碎裂过程的影响,对金属柱壳采用不同厚度的药柱进行填塞,药柱外表面紧贴金属柱壳内壁装配,如图1所示。所用炸药以季戊四醇四硝酸酯(PETN)为基,质量分数为88%,其余为添加剂。炸药密度为1.468 g/cm3,爆速约为8 000 m/s,分别压制成实心、空心圆柱形,其中空心药柱的壁厚分别为1.9 mm、1.2 mm. 实验通过雷管引爆副炸药,从一端起爆对柱壳进行滑移爆轰加载。

试样采用TA2钛合金柱壳,由TA2钛合金棒材机械加工制成,高100 mm、内径19 mm、外径25 mm、壁厚3 mm. TA2钛合金成分(质量分数)为:Ti 99.6%,C 0.021%,Fe 0.06%,N 0.025%,H 0.004%,O 0.11%,组织为单相α等轴晶,如图2所示。

图2 TA2原始金相Fig.2 Primary metallography of TA2

实验设计软回收装置,对柱壳爆炸碎片进行回收。实验后,对碎片逐一进行称重记录,统计碎片尺寸分布;对典型碎片进行微观金相分析,观测组织变形、损伤(微裂纹)及裂纹扩展等。

2 实验结果与分析

2.1 碎片特征及分布

图3 为TA2钛合金柱壳在3种不同装药爆炸膨胀破坏时回收碎片特征及分布情况。当采用实心药柱填塞加载时,回收碎片主要呈长条状,其长度与柱壳初始长度相同,条状碎片宽度在2.5~4.5 mm之间,如图3(a)所示。碎片的宏观断口与试样径向成近似45°,呈剪切断裂形式。碎片内表面上可见沿试样轴向发展的平行集中变形带条纹或微裂纹分布,其间距小于0.5 mm,如图4(a)所示。

图3 回收碎片分布Fig.3 Recovered fragments of exploded cylinders with different charges

图4 不同装药下宏观碎片及断裂表面特征 Fig.4 Macroscopic fragments and fracture surface characteristics of cylinder shells with different charges

当采用壁厚为1.9 mm的空心药柱填塞加载时,典型碎片如图3(b)所示。与实心装药类似,碎片同样呈长条状,内表面存在集中变形带条纹或微裂纹分布,其间距小于1 mm. 碎片宽度集中分布在4.2~ 6.4 mm之间,呈剪切型断口形貌。但与实心装药加载不同,碎片剪切断口沿厚度方向可见台阶或分层现象,如图4(b)所示。

当采用壁厚为1.2 mm的空心药柱填塞加载时,统计显示碎片宽度分布在6.22~10.00 mm之间。与实心炸药和壁厚1.9 mm的空心炸药加载相比,碎片的宽度增大。沿试样厚度方向发生层裂,存在大量厚度仅为1 mm左右的层裂片,碎片的数量明显增多,如图3(c)所示。图4(c)为一碎片的宏观形貌,可见:碎片宏观断口为与试样径向成近似45°的剪切断裂形式,外表面与一层厚度为1 mm左右的层裂片相连。

3种不同填塞装药宏观碎裂特征比较显示:金属柱壳爆炸碎裂特性及其断裂机理不仅与炸药相关,还与装药及柱壳结构相关。实验中,采用不同厚度炸药对相同尺寸TA2钛合金柱壳进行加载,结果显示柱壳的碎裂特征不同:当采用实心药柱填塞加载时,碎片呈现剪切断裂模式;当壁厚1.2 mm空心药柱加载时,表观断口仍呈现剪切断裂模式,但碎片沿厚度方向存在明显的分层,在柱壳的厚度方向上发生层裂,柱壳外表面有一层1 mm左右厚度的层裂痂片断开,使碎片数量明显增多。

2.2 断裂机理微观金相分析

分别取3种填塞装药情况柱壳爆炸断裂典型碎片进行微观金相分析,将图4中的典型碎片沿虚线剖开进行观察。图5为实心药柱加载时柱壳回收碎片横截面的金相特征:柱壳近内表面可见沿径向近45°或135°平行交叉的网状绝热剪切带分布,如图5(a)所示:裂纹从内壁处起裂,沿剪切带向外壁发展导致破坏(见图5(a)中箭头方向)。对图5(a)中椭圆形标记区域进一步放大观察,剪切带为白亮的相变带特征,如图5(b)所示。裂纹从内壁处起裂,沿剪切带向外壁发展导致破坏。

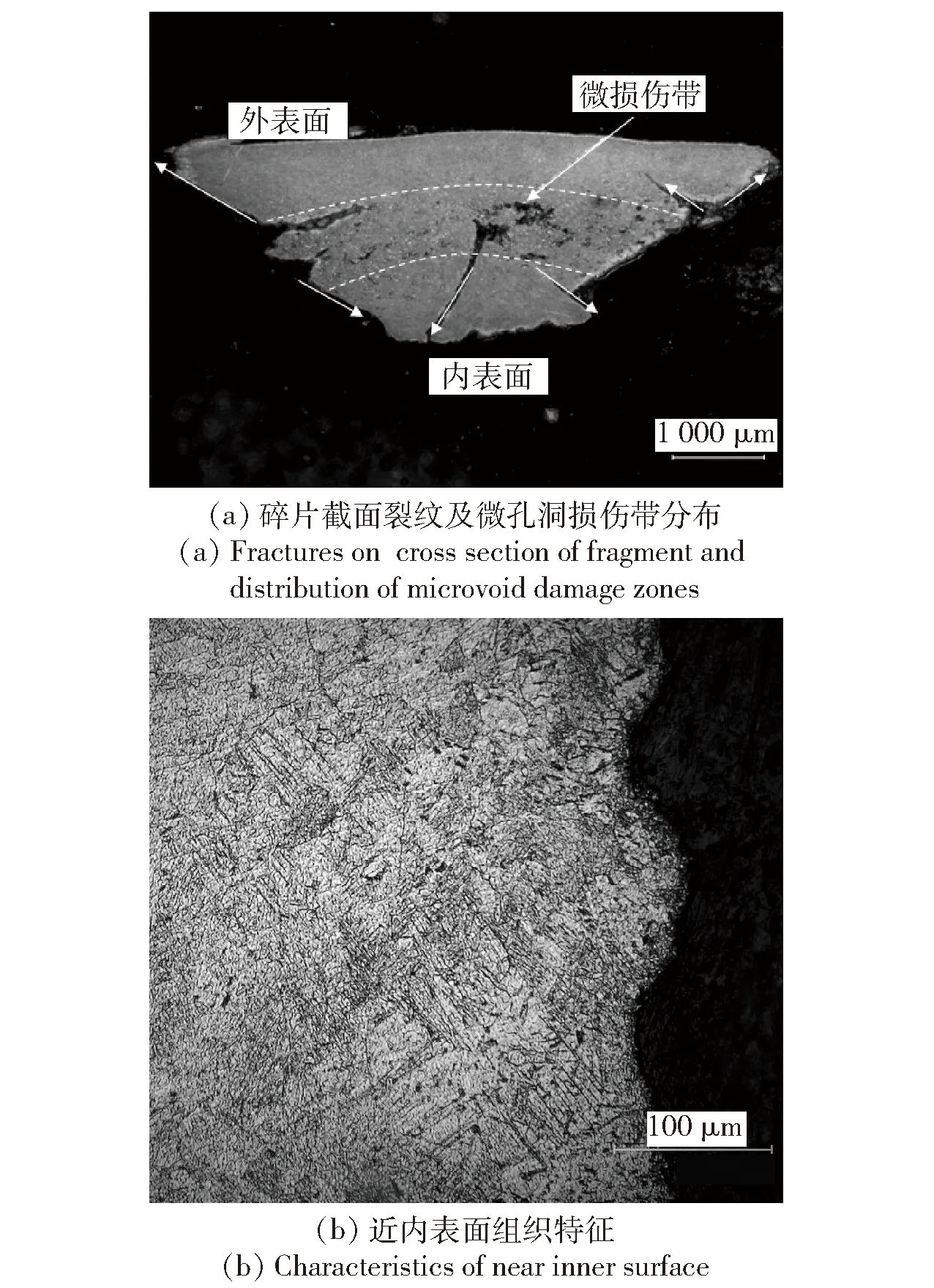

图6为壁厚1.9 mm空心药柱加载时柱壳回收碎片的横截面微观金相,在试样厚度中部可见大量带状分布的损伤(微裂纹孔洞),内表面可见分布的微裂纹或变形缺口,其与宏观内表面分布沿轴向的平行条纹或裂纹相对应。观察柱壳截面金相注意到:截面厚度中部的损伤区由微孔洞及其相互连接形成的微裂纹组成,剪切裂纹大部分是从损伤带位置起始并向内、外表面发展,如图6(a)所示。由图6(a)可以看出:壁厚1.9 mm空心炸药载荷作用下,TA2钛合金柱壳试样首先在截面厚度中部形成带状分布的积塑性损伤及孔洞,随后局部孔洞长大、连接形成剪切裂纹,并向内、外表面发展,形成碎片并导致碎裂。试样近内表面区域内未见孔洞绝热剪切带,但可见与内表面成45°或135°的滑移带分布,如图6(b)所示。

图5 实心药柱作用时碎片截面金相Fig.5 Metallography of fragments under the action of solid charge

图6 空心药柱作用时柱壳截面金相(药柱壁厚1.9 mm)Fig.6 Metallography of shell cross section under the action of cavity charge(cylinder wall thickness: 1.9 mm)

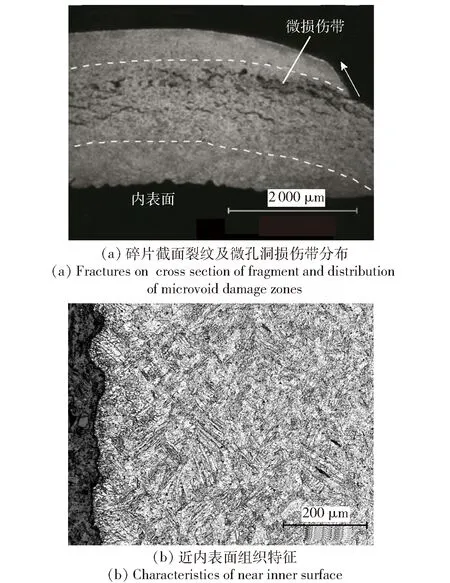

图7所示为壁厚1.2 mm空心药柱加载时回收柱壳碎片的横截面金相图。观察发现:在柱壳横截面中部同样存在微损伤带,并且同壁厚1.9 mm空心药柱加载时的回收碎片相比,微损伤带的带区域更宽,损伤区域的微孔洞数量更多并相互连接形成微裂纹。剪切断裂同样由试样中部的微损伤带起始,并沿剪切方向向内、外表面扩展。在试样近内表面处同样观察到交叉分布的带束结构,如图7(b)所示。可见随空心药柱壁厚减小,在试样中部产生更严重的损伤带,并且进一步还可能在近外表面处形成沿损伤带上表面剥离的层裂痂片。试样沿周向断裂的剪切裂纹也是从损伤区起始向内、外表面扩展形成。

图7 空心药柱作用时柱截面金相(药柱壁厚1.2 mm)Fig.7 Metallography of shell cross section under the action of cavity charge(cylinder wall thickness:1.2 mm)

2.3 破坏机理分析

微观金相显示:TA2钛合金柱壳在不同装药情况下,碎片的宏观断口形貌均为剪切断裂特征,但其形成的微观过程并不相同。当实心药柱加载时,柱壳在爆炸载荷作用下,首先在柱壳试样内表面处形成近45°或135°分布的绝热剪切带,剪切裂纹从试样内表面起始,沿绝热剪切带向外表面扩展,产生剪切破坏形成碎裂。而在1.9 mm空心药柱加载时,首先在试样中部形成损伤(微孔洞)带,剪切裂纹从中部起始沿45°或135°向内、外表面扩展,导致剪切断裂破坏,因此在剪切断口上可见台阶或分层的特征。当柱状炸药厚度更薄时(1.2 mm),还会进一步发生层裂。可见区分柱壳破坏特征及机理,不能简单只与爆炸压力及材料相关,还与柱壳及装药的集合特征相关,是一个结构破坏过程,是与应力波的传播及相互作用过程导致的多机制损伤破坏竞争物理过程相关。俞鑫炉[16]曾采用有限元对不同爆炸压力作用下金属圆管内的冲击波传播、应变演化发展及应力状态等规律进行分析,发现冲击波在试样内、外壁间来回反射过程中,沿柱壳壁厚拉压状态是变换的,并不完全是像塑性动力学模型[4-5]描述的简单地将外表面当作拉伸应力状态区,近内表面是压缩应力状态区。实际上,当爆炸冲击波传至试样外表面后,自由面反射卸载,加载塑性波与卸载弹性波相交后的应力值超过塑性变形历史中曾达到过的最大应力值,仍能重新发生塑性加载而形成二次塑性区[16],导致试样壁厚中间部位的应变逐渐超过试样内、外边界上的等效塑性应变,使得试样厚度中部塑性应变积累最大。因此,可以在试样厚度中部形成孔洞微裂纹带,塑性应变局域化集中发展,形成剪切裂纹并向内、外壁扩展导致柱壳破碎。当柱壳厚度相对载荷脉宽较大时,可能产生层裂,如实验中采用壁厚1.2 mm空心药柱加载情况(见图7);而试样壁厚相对载荷脉宽较小时,高压的爆炸波持续作用在内表上,使得内表面处产生的热塑失稳早于试样中部的二次损伤塑性区破坏产生,因此会在内壁处产生绝热剪切型断裂,如实验采用实心柱状装药情况(见图5)。对于壁厚1.9 mm空心装药,虽然碎片的剪切断裂是从中部起始并向内、外表面扩展导致断裂,但试样近内表面可见近似成45°或135°的微剪切带分布特征。可见,柱壳爆炸膨胀碎裂是一个冲击波作用下涉及冲击波传播及相互作用的材料多物理破坏机制的竞争过程,与爆炸载荷、试样结构及材料破坏特性相关。

3 结论

本文对金属柱壳在不同填塞装药下的爆炸膨胀碎裂特征及破坏机理开展研究,实验设计了实心药柱、1.9 mm及1.2 mm壁厚空心药柱3种形式的填塞装药工况,探讨具有相同爆压、不同衰减特性的爆炸冲击波对TA2钛合金金属柱壳膨胀碎裂特性及断裂机理的影响。通过对软回收碎片的损伤破坏及微观金相观察,分析了不同载荷下金属柱壳的裂纹起始、扩展及其机制。实验结果显示:

1)采用爆速约为8 000 m/s的炸药时,3种填塞装药条件下,柱壳碎片断口均呈现剪切断裂模式,但壁厚1.2 mm空心装药时反而碎片数量最多,宽度分布范围最大;实心与壁厚1.9 mm装药情况下,碎片宽度分布相近。

2)微观分析表明,不同填塞装药情况下,TA2钛合金柱壳断裂坏机理及过程不同:当实心填塞装药时,在柱壳内壁处形成45°或135°分布的网状绝热剪切带,裂纹从内表面起始沿绝热剪切带向外表面扩展形成断裂;当采用壁厚1.9 mm空心药柱时,首先在柱壳壁厚中部形成微损伤带,裂纹从中部起始向内、外表面扩展并导致碎裂;随炸药壁厚减小至1.2 mm,还发生层裂破坏。

3)实验分析表明:柱壳爆炸膨胀断裂模式及其机制不仅仅与爆炸压力及材料相关,还与载荷脉宽同柱壳壁厚的比值相关,其碎裂是一个冲击波作用下涉及波传播及相互作用的材料多物理破坏机制的竞争过程,与爆炸载荷、试样结构及材料破坏特性相关。