基于数据中心余热回收的硅胶-水吸附式制冷系统的实验研究

(上海交通大学制冷与低温工程研究所 上海200240)

数据中心是典型的高密度电子设备集成区,具有发热密度高(300~2 000 W/m2)、对热环境要求严格、空调耗能高(全年供冷,占数据中心运行能耗的40%[1])等特点[2],通常包括服务器、通讯、存储、空调等设备[3]。数据中心电能的消耗主要集中在服务器等信息设备,约占数据中心能耗的50%[3],这些热量需要通过冷却的方式耗散到周围环境中,否则大量热量的积聚会降低电子元器件的工作效率,严重危害服务器的稳定运行。为确保数据中心设备的稳定运行,机房温度需保持在18~28 ℃[4]。目前针对数据中心进行余热回收的研究较少[5],学者们主要就如何实现更佳的冷却进行研究,包括采用变频风机[6]、天花板冷却器[7]、改变送回风方式[8-9]等方案的研究。但随着信息技术的快速发展和广泛应用,数据中心的建设规模高速增长[3],若仅采用冷却的方式而不进行数据中心的余热回收利用,一方面会造成极大的能量消耗,另一方面需要消耗额外的能量用于冷却。因此,目前对于数据中心余热回收的需求迫切。

数据中心服务器的计算核心CPU是主要发热源,正常工作时一般要求核心温度<80 ℃。这部分热量可以采用直接水冷的方式产出50~60 ℃的余热热水,从而为数据中心的余热回收利用提供有利的前提条件。目前数据中心通常还需要水冷背板系统来解决散热问题,而大中型数据中心的水冷背板系统通常需要7×24 h的低于20 ℃的冷冻水循环[10]。若能够高效利用服务器的余热热水进行制冷,将产生的冷冻水用于水冷背板系统,可有效提高能源利用效率,实现良好的节能效果。

近年来,低温热源驱动吸附式制冷技术为低品位热能的回收和高效利用提供了一条有效途径,并引起了广泛关注[11-12]。吸附式制冷可采用天然工质,且具有无运动部件、低振动、低噪音的优点[13]。采用硅胶-水作为工质对的吸附式制冷系统是一种广泛应用的方式,其所需的驱动解吸热源温度较低,在55~90 ℃的热源条件下,可制取5~15 ℃的冷水[14],满足数据中心余热制冷的需求。

目前对于硅胶-水吸附式制冷系统的研究,主要针对太阳能空调的应用需求[15]。而对于数据中心余热制冷的超低驱动温度和高制冷温度工况,目前尚未有实验报道。因此,本文的研究目的是通过将硅胶-水吸附式制冷机与数据中心余热回收相结合,利用吸附式制冷系统产出的冷水直接接入水冷背板系统进而冷却服务器,分析服务器产生的余热满足其自身冷却散热需求的可行性。为了评估硅胶-水吸附式制冷系统在数据中心余热制冷的有效性,本文通过对硅胶-水吸附式制冷系统在数据中心余热制冷工况进行实验,得到系统运行的结果和性能数据,并分析影响系统稳定运行的因素。

1 实验机组

1.1 机组结构

图1所示为硅胶-水吸附式制冷机的结构。机组主要由2个吸附床、1个蒸发器和1个冷凝器组成,共有3条水回路,依次为热水回路、冷却水回路和冷冻水回路。

机组共有9个阀门,其中4个三通阀控制水回路的切换,5个两通阀控制吸附床、蒸发器和冷凝器的连接。

图1 硅胶-水吸附式制冷机结构Fig.1 The structure of silica gel-water chiller

1.2 工作原理

实验机组在运行期间通过2个制冷过程,2个回质过程和2个预热预冷过程构成一个完整的循环。

1)制冷过程1(吸附床A1解吸,吸附床A2吸附,阀门V3、V4、V7关闭)

热水通过V1进入吸附床A1,导致其温度不断升高从而发生解吸反应,制冷剂气体不断从A1中释放,并通过V2进入冷凝器C进行冷凝。冷却水经冷凝器C通过V6进入吸附床A2,导致其温度不断降低发生吸附反应。V8开启,蒸发器E内的制冷剂液体因压差作用不断蒸发,产生冷量。冷冻水流经蒸发器E时被冷却,不断带走蒸发器产生的冷量。

2)回质过程1(V3开启,其余的两通阀均关闭)

热水通过V1进入吸附床A1,导致其温度不断升高从而发生解吸反应,制冷剂气体不断从A1中释放出来,产生的气体通过V3进入吸附床A2。冷却水通过V6进入A2,使其温度不断降低发生吸附反应, A2不断吸附由V1解吸所产生的制冷剂气体。

3)预热预冷过程1(两通阀均关闭)

热水通过V6进入A2,使其温度逐渐上升达到解吸温度;冷却水通过V1进入A1,使其温度逐渐上升达到吸附温度。

4)制冷过程2(A1吸附,A2解吸,阀门V2、V3、V8关闭)

热水通过V6进入A2,导致其温度不断升高从而发生解吸反应,制冷剂气体不断从A2中释放出来,并通过V7进入冷凝器C进行冷凝。冷却水经冷凝器C通过V1进入A1,导致其温度不断降低发生吸附反应。V4打开,蒸发器E内的制冷剂液体因压差的作用不断蒸发,产生冷量。冷冻水流经E时被冷却,不断带走蒸发器产生的冷量。

5)回质过程2(V3开启,其余的两通阀均关闭)

热水通过V6进入A2,导致其温度不断升高从而发生解吸反应,制冷剂气体不断从A2中释放出来,产生的气体通过V3进入A1。冷却水通过V1进入A1,使其温度不断降低发生吸附反应,A1不断吸附由A2解吸所产生的制冷剂气体。

6)预热预冷过程2(两通阀均关闭)

热水通过V1进入A1,使其温度逐渐上升达到解吸温度;冷却水通过V6进入A2,使其温度逐渐上升达到吸附温度。由于前后两个制冷过程热水进入的吸附床相反,这就需要一定的时间来预热或预冷吸附床,此时两通阀均关闭,系统并未产生冷量。

整个机组均采用电动阀门,通过控制箱内的PLC控制器来实现硅胶与水吸附和解吸的交替控制和系统的连续运行。电动阀门均有两种工作状态,分别以“0”和“1”表示。假定在制冷过程1中阀门的工作状态为“0”,则整个机组的运行控制如表1所示。

表1 硅胶-水吸附式制冷机的运行控制Tab.1 Operational control of silica gel-water adsorption chiller

图2 测试系统示意图Fig.2 Schematic diagram of the test system

2 测试系统

测试系统示意图如图2所示。整个测试系统由硅胶-水吸附式制冷机、常压热水锅炉、冷却塔、风机盘管、数据采集仪、3个流量计和6个热电偶组成,外部主体设备有常压热水锅炉、冷却塔和风机盘管。整个测试系统共形成3条封闭的水回路,分别为热水回路、冷却水回路和冷冻水回路。热水锅炉中的水通过电加热的方式模拟数据中心产生的热水,在热源水泵的作用下,热水从锅炉流入吸附式制冷机组,最终流回锅炉。热水锅炉内部有温度控制器,可以控制流入吸附式制冷机组的热水温度。冷却水经过冷却塔喷淋降温后,由冷却水泵驱动流入机组,最终流回冷却塔。冷冻水经冷冻水泵在风机盘管和吸附式制冷机组之间构成循环,冷冻水从机组内带走的冷量经风机盘管释放到周围环境中。

图3所示为测试系统测点分布。由图3可知,测试系统的6个热电偶分别安装在吸附式制冷机组的热水、冷却水和冷冻水的进出口处,流量计安装在泵的出口处。在系统稳定运行的情况下,流量计的读数变化较小,可以采用人工读数的方式记录流量数据。温度会随着系统运行而不断变化,用数据采集仪采集热电偶的数据。实验使用Agilent 34 972 A型数据采集仪,采集时间间隔为3 s。表2所示为测试系统所需的测量设备和需要测量的参数。

图3 测试系统的测点分布Fig.3 Measurement point distribution of the test system

名称规格型号精度测量参数涡街流量计CLUGBZ-25-E1.5级流量热电偶K型±0.15 ℃ 温度数据采集仪Agilent 34 972 A——

3 实验结果与误差分析

3.1 参数计算

为准确评估硅胶-水吸附式制冷机组在数据中心应用的效果,需要根据实验测得的参数计算系统的制冷量、加热量及COP[16]。计算公式如下:

(1)

(2)

(3)

式中:cch和ch分别为冷冻水和热水的比热容,J/(kg·K);qmch和qmh分别为冷冻水和热水的质量流量,kg/s;Tch,in和Tch,out分别为冷冻水的进、出口温度,℃;Th,in和Th,out分别为热水的进、出口温度,℃;i为数据采集仪的扫描编号;n为若干个循环周期内数据采集的总次数。

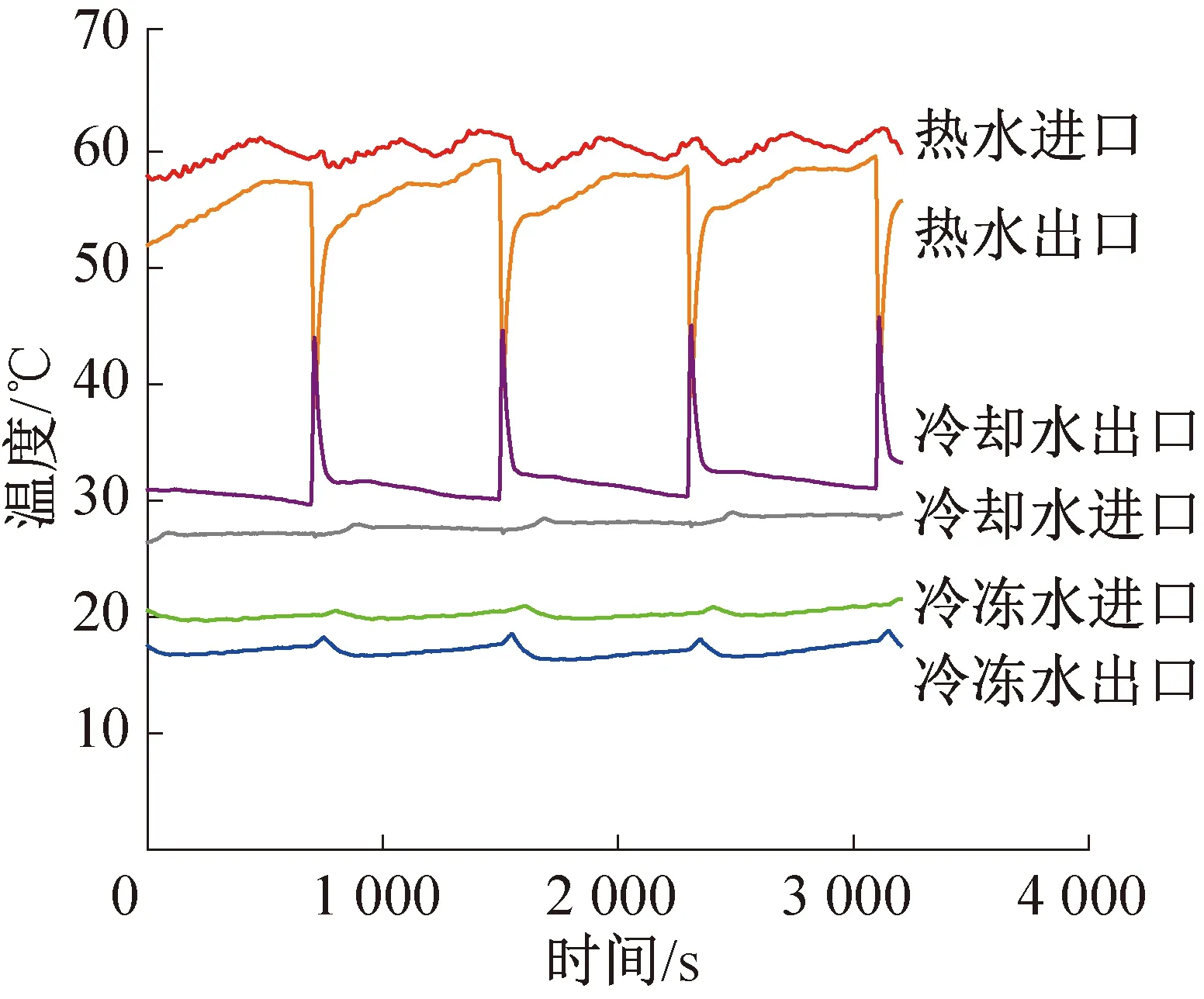

3.2 温度与制冷量变化

图4所示为硅胶-水吸附式制冷机应用于数据中心冷却的实验中全部换热流体进出口温度随时间的变化。经计算,在热水进口温度为60.4 ℃、冷却水进口温度为27.6 ℃、冷冻水的进口温度为20.1 ℃的情况下,制冷机可产生17.1 ℃的冷冻水,用于数据中心的冷却散热。而根据机房场地国家标准,一般通信机房需要达到A级温度标准,即夏季温度23 ℃±2 ℃,冬季温度20 ℃±2 ℃,全年温度18~28 ℃[17]。这表明,将硅胶-水吸附式制冷机运用于数据中心的余热利用与冷却散热具有一定的可行性。

图4 换热流体进出口温度随时间的变化Fig.4 Change of heat transfer fluid inlet/outlet temperature with time

整个运行过程具有一定的规律性,在制冷过程的初始阶段,热水的出口温度有明显的降低,降幅约为10 ℃,这是因为刚开始制冷时,解吸床的温度较低,不断带走进入机组的热水能量。热水出口温度在降至45 ℃后出现明显反弹,且与热水进口的温差越来越小,这是因为随着制冷过程的不断进行,吸附床内发生的解吸反应逐渐减弱,所需的热量减少,导致与热水的传热程度逐渐降低。与之类似,在制冷过程刚开始时,冷却水出口温度明显升高,在升至45 ℃附近后逐渐减少,且不断缩小与冷却水进口的温差,这是因为在制冷过程刚开始的阶段,吸附床的温度很高,不断将热量传递给冷却水,但随着反应的进行,吸附反应逐渐减弱,吸附过程放出的热量也不断减少,导致冷却水进出口温差减小。冷冻水出口温度的变化也呈现出一定的规律性,其在制冷过程开始阶段达到最高,随着反应的进行,温度不断下降,这是因为起初蒸发器内部的制冷剂温度处在较高水平,将一部分热量传给了冷冻水,导致冷冻水出口温度较高。随着机组的运行,制冷剂在蒸发器内不断蒸发,产生冷量,冷冻水的出口温度逐渐降低,最终保持在17 ℃。

由式(1)可知,制冷量和冷冻水进出口温差成正比,根据图4中冷冻水进出口温度的变化可以得到图5所示的瞬时制冷量随时间的变化。由于冷冻水进口温度变化幅度较小,所以瞬时制冷量的变化趋势与冷冻水出口温度的变化趋势相反。当冷冻水出口温度基本保持不变时,瞬时制冷量的变化幅度很小,约为0.5~0.7 kW;当冷冻水出口温度上升时,瞬时制冷量开始下降,因为冷冻水出口温度的上升缩小了冷冻水进出口的温差,导致制冷量降低。

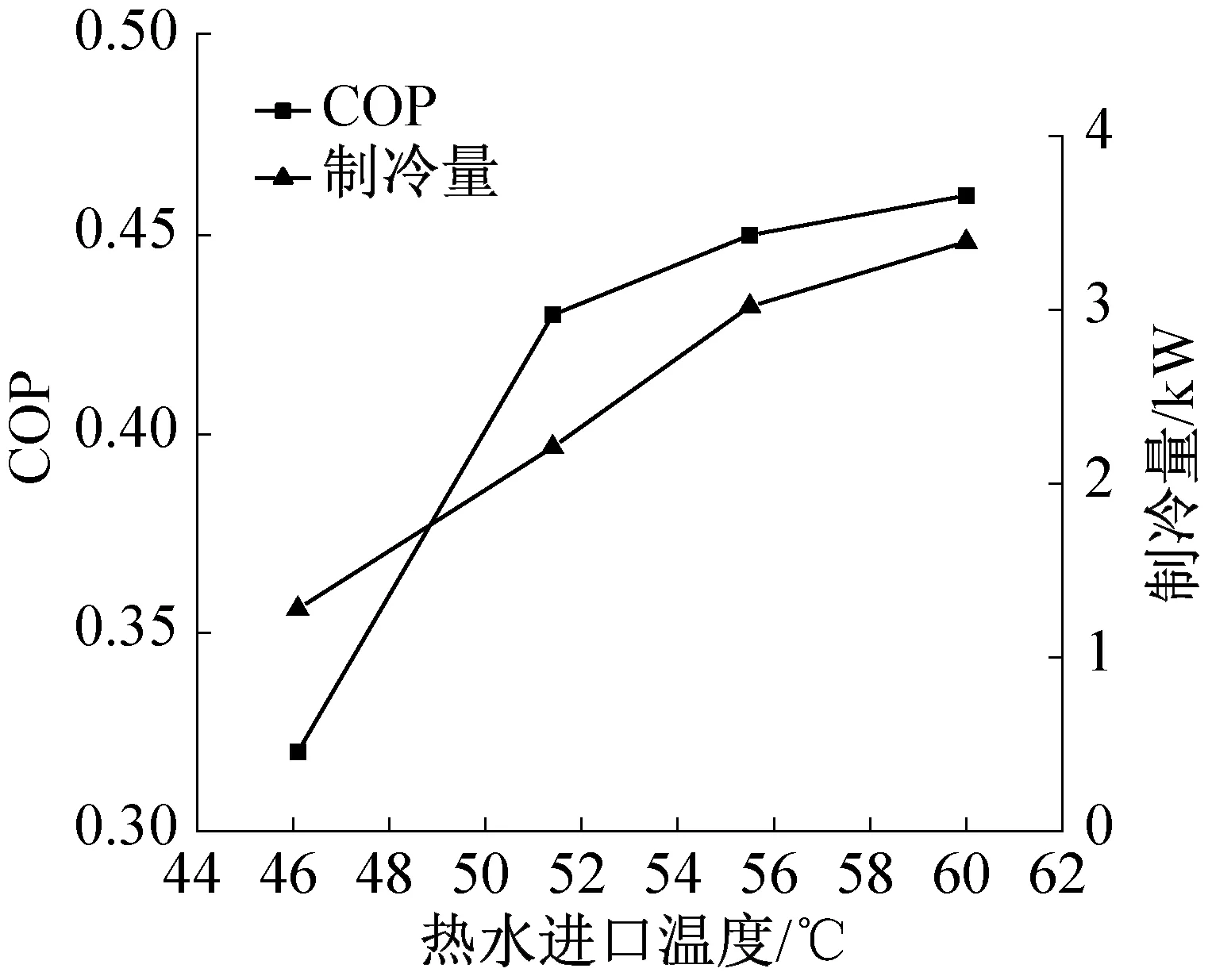

3.3 换热流体温度的影响

表3所示为硅胶-水吸附式制冷机组在不同热水进口温度工况下的实验结果。由表3可知在冷却水温度大致相同的情况下,随着热水进口温度的提高(从46.1 ℃升至60.0 ℃)系统的制冷量和COP均有显著提升,分别从1.28 kW、0.32增至3.39 kW、0.46,增幅为165%、44%;在热水进口温度大致相同的情况下,随着冷却水进口温度的下降(从36.0 ℃降至26.6 ℃)系统的制冷量和COP也有一定的提升,分别从2.20 kW、0.22增至3.81 kW、0.48,增幅为73%、118%。由表3还可知,冷冻水出口温度的降低(从20.0 ℃降至9.2 ℃)会导致系统性能下降,制冷量和COP分别从4.01 kW、0.51降至3.31 kW、0.35,降幅达17%、31%。

图5 瞬时制冷量随时间的变化Fig.5 Change of instantaneous cooling capacity with time

表3 不同换热流体温度条件下的实验结果Tab.3 Experimental results under different temperature conditions

图6 系统性能随热水进口温度的变化Fig.6 System performance vs. temperature of hot water inlet

图7 系统性能随冷却水进口温度的变化Fig.7 System performance vs. temperature of cooling water inlet

图8 系统性能随冷冻水出口温度的变化Fig.8 System performance vs. temperature of chilled water outlet

图6~图8分别为系统性能随热水进口温度、冷却水进口温度、冷冻水出口温度的变化。由图6~图8可知:随着热水进口温度的提高、冷却水进口温度的降低及冷冻水出口温度的提高,机组性能得到一定的提升,结果符合卡诺定理的描述。因此为了使吸附式机组能够更加有效地提供用于服务器冷却的冷冻水,数据中心应提供温度尽可能高的热水,在满足服务器CPU冷却需求的情况下提高冷冻水的温度,尽可能降低冷却水的温度。

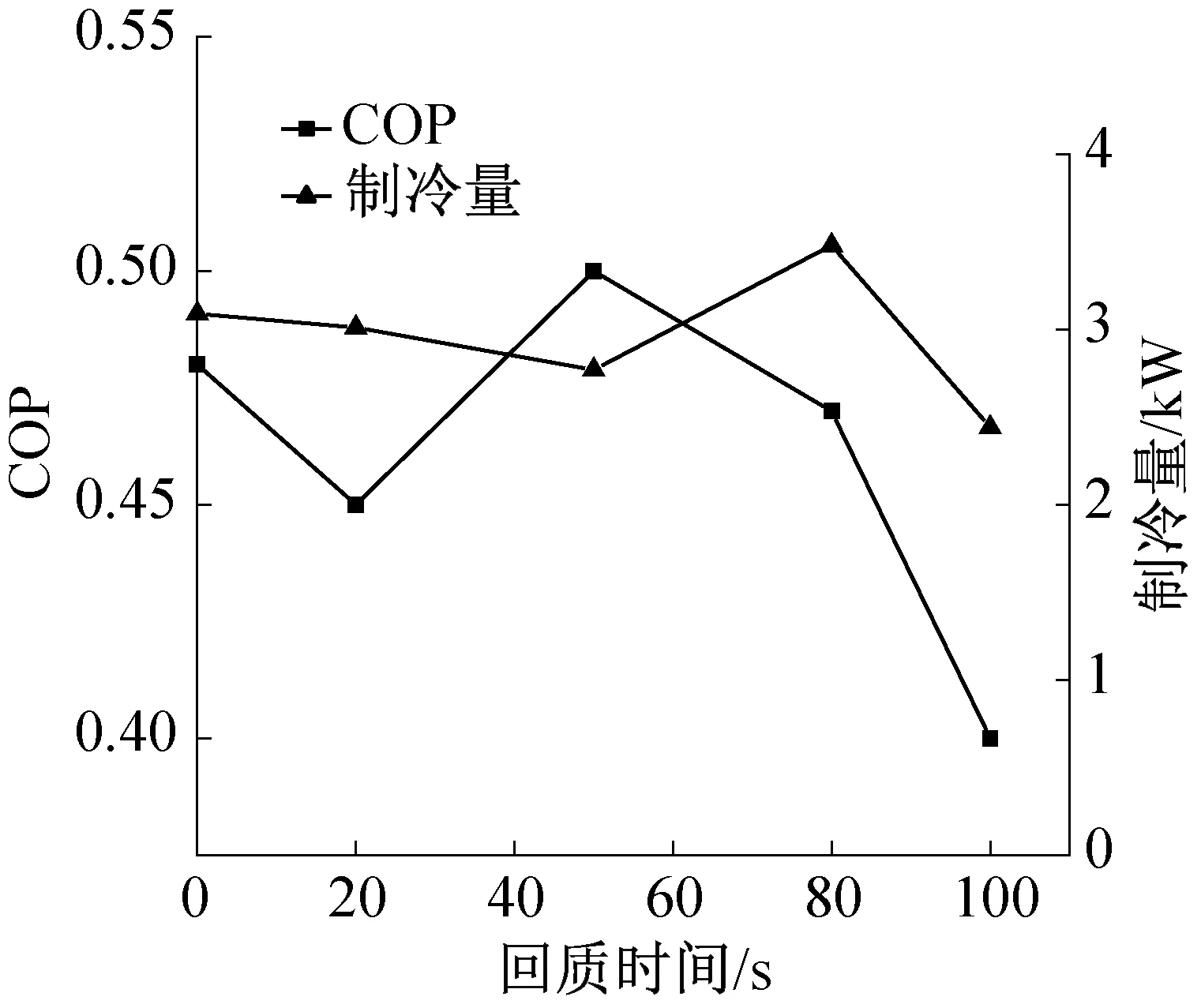

3.4 回质时间的影响

图9所示为系统性能随回质时间的变化。当回质时间<80 s时,系统性能尚未达到最佳效果,此时制冷量整体呈下降趋势,COP先升后降,最大能够达到0.5,这是因为回质时间不足时,吸附床内的吸附剂不能达到吸附彻底或解吸完全的状态,进而导致制冷能力下降。当回质时间=80 s时,制冷量最高为3.48 kW,COP也相对较大为0.47。当回质时间>80 s时,制冷量和COP均有明显的下降,这是因为回质时间过长时,吸附床内的吸附剂已经达到吸附彻底或解吸完全的状态,这时还让制冷机处于回质的过程中,反而会消耗更多的能量(来自热水的热量,驱动水泵运转的电能等),进而导致COP的急剧降低,系统经济性明显下降。考虑到对于已经出厂的硅胶-水吸附式制冷机组而言,不同的机组有其特定的最佳回质时间[18],本实验中使用的制冷机组的最佳回质时间为80 s。

图9 系统性能随回质时间的变化Fig.9 System performance vs. mass recovery time

3.4 误差分析

为了确保实验的准确性,需要对实验结果进行误差分析。相对误差的计算公式为[16]:

(4)

式中:Y1为直接测量量,如温度,流量等参数;Y2为间接测量量,如制冷量,COP等参数。根据相对误差公式,分别计算制冷量和COP的相对误差范围。在所有工况下,制冷量的相对误差为10.6%~11.8%;COP的相对误差略大,为11.6%~16.4%。其中热水进口平均温度为60 ℃时,COP的相对误差为11.6%~12.3%,表明热水进口温度较高时,COP的实验精度较高。整体而言,实验结果在合理可靠的误差范围内。

4 结论

本文介绍了硅胶-水制冷机组的主要结构与工作原理,提出了将其用于数据中心的余热制冷,针对数据中心45~60 ℃的余热热水工况进行实验,得出如下结论:

1)硅胶-水制冷机利用60 ℃的热水可将冷冻水降温3 ℃,若将冷冻水的进口温度控制在23 ℃,制冷机组可持续输出20 ℃以下的冷冻水,满足数据中心服务器CPU直接水冷的要求及水冷背板的需求。

2)系统的制冷量和COP随热水进口温度和冷冻水出口温度的提高、冷却水温度的降低而增大,数据中心应尽可能提供更高温度的热水,同时降低冷却水温度可以提高机组的运行效果,冷却效果更明显。

3)本实验机组的最佳回质时间为80 s,最佳回质时间对于在数据中心中应用硅胶-水吸附式制冷机具有指导意义,系统在最佳回质时间下运行,可更加高效地利用数据中心产生的热水,产生更多冷量,达到更佳的节能效果。