煤气化滤饼资源化利用工艺设计

李启辉

(中煤科工集团南京设计研究院有限公司,南京 210031)

煤炭在中国国民经济和社会发展中具有重要的战略地位,煤气化是煤炭清洁转化的龙头技术之一,是发展煤基化学品、煤基液体燃料、IGCC发电等项目的基础,其中水煤浆和粉煤气化为典型的煤气化工艺。上述两种气化反应过程中,约有60%的灰分和部分未反应的碳由粗煤气带出。为进一步净化煤气,去除其中的粉尘,生产中多采用洗涤的方式对粗煤气进行处理。洗涤废水经过絮凝和真空过滤处理后,产生的滤饼主要含有灰分、未反应的碳颗粒、55%左右的水分、大量的重金属以及有机污染物。其弹筒发热量7.6~8.9 MJ/Kg,粒度小于1 mm占到了99%。若直接将滤饼进行填埋处理,不仅占用土地,也会导致土壤和水体污染等环境问题,造成资源的浪费。

根据《国民经济和社会发展第十三个五年规划纲要》《中国制造2025》和《国务院关于推进国际产能和装备制造合作的指导意见》,工业和信息化部印发了《石化和化学工业发展规划(2016-2020年)》,提出以提质增效为中心,以供给侧结构性改革为主线,深入实施创新驱动发展战略和绿色可持续发展战略。本研究通过气化滤饼配入煤粉的方式进行混合成型,并将成型产品供给流化床锅炉使用,达到固废循环利用的目的。这对于煤气化滤饼进行资源化利用具有重要意义。

1 研究现状

煤气化滤饼的粒度比燃烧滤饼更小,多在50 μm以下,脱水难度大,气化滤饼的高含水量导致其无害化处理和资源化利用难度大。采用真空抽滤脱水时,当滤饼水分降低(保持在50%~60%)时,滤饼即产生裂纹,无法通过真空抽滤进一步脱水[1]。王宏伟采用高效浓缩机串联快速高效隔膜压滤机的方法对气化飞灰进行脱水,但仅将气化飞灰的水分含量降低至46%[2]。

吴枫等通过循环流化床锅炉掺烧气化滤饼的实际运行情况,分析了掺烧气化滤饼与不掺烧气化滤饼的情况对锅炉燃料消耗量、锅炉灰渣量、空气量及烟气量的影响,同时分析了掺烧气化滤饼对炉内脱硫系统的影响[3]。李刚健通过对神华宁夏煤业集团有限责任公司三种气化炉黑水滤饼进行组分分析和讨论,详细阐述了各组分含量对滤饼综合利用的影响[4]。

2 气化滤饼掺烧试验研究

2.1 掺烧锅炉的选择

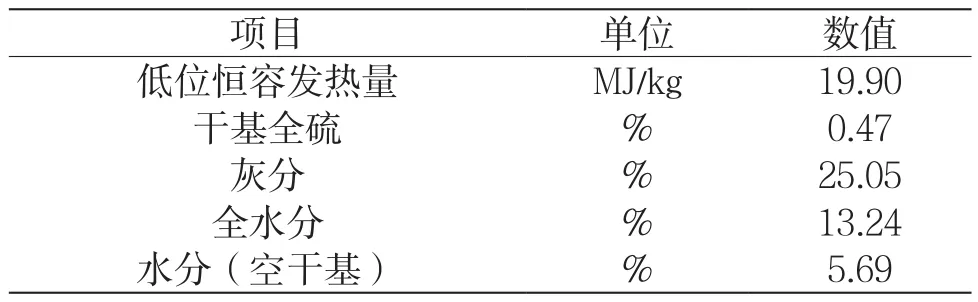

粉煤锅炉对煤质要求较高,一旦煤种达不到设计值,其燃烧效率就会降低,而循环流化床锅炉采用飞灰再循环系统,对于劣质煤有较强的适应性。虽然气化滤饼的残炭含量较高,但就综合指标而言,应属于品质极为低劣的燃料。因此,本次掺烧仅针对循环流化床锅炉开展相关试验。试验循环流化床锅炉的用煤指标数据如表1所示。

表1 试验循环流化床锅炉用煤指标

2.2 气化滤饼的掺烧特性

取各装置正常运行时滤饼样,设定鼓风干燥箱为105℃对滤饼进行烘干处理后,对弹筒发热量进行检测。经检测,滤饼样品一、二、三的发热量分别为8.889 7 MJ/kg、6.943 8 MJ/kg 和7.613 2 MJ/kg,滤饼平均发热量为7.815 6 MJ/kg,以此发热量值进行掺配可得出保守的掺配后发热量值,可保证高于此发热量的动力煤均按合理掺配比例进行掺混。

2.2.2 不同掺配比例试验

将三种滤饼样品与现有发热量为22.026 3 MJ/kg动力煤进行掺配,滤饼具体掺配比例、掺配后样品的发热量及灰分如表2所示。

表2 不同掺配比例气化滤饼掺烧指标

由表2可以看出,在烘干的条件下,气化滤饼掺配比例超过10%后的样品不但灰分超出锅炉的设计用煤要求,而且发热量也不满足要求。另外,循环流化床燃烧要求粒径小于10 mm,但破碎后的粒度不能过细,否则会使得其不完全燃烧损失增加,降低锅炉热效率。一般对煤的粒度级分配比例为:1 mm以下占25%,1~5 mm占60%,5~10 mm占15%。通过检测分析,化工滤饼的粒度小于1 mm占到了99%,故给滤饼直接掺烧增加了难度。

3 工艺设计方案

3.1 方案选择

根据气化滤饼的特性,同时降低项目生产成本和简化工艺流程,本研究采用滤饼加入煤粉的方式进行成型,然后供给流化床锅炉使用,达到固废循环利用的目的。

影响粉煤成型的因素有很多,如原料煤的性质、粘结剂的选择和添加量、成型工艺选择等[5]。本研究利用含有水处理絮凝剂的化工污泥作为黏结剂,使气化滤饼与原煤比例按照1:9进行冷压成型,然后通过煤粉和烘干工艺进行表面固化,可满足运输和循环流化床锅炉混合进料要求,达到固废循环利用的目的。其工艺设计示意图如图1所示。

3.2 主要工艺技术方案

项目工艺主要包含了原料预处理系统、产品成型干燥系统、自动控制系统等三个主要部分。

3.写作习惯较差,写作能力不均。英国教育家洛克曾说过∶“一切教育都归结为养成儿童的良好习惯。”良好的习惯对写作来说尤为重要。写作习惯的养成,不仅在一个人写作的起步阶段很重要,而且会影响到他一生的写作。有些学生之所以“会写”,完全缘于他们已养成了良好的写作习惯,而作文差的同学,究其根源,多半没有养成良好的写作习惯。比如:阅读积累的习惯、研习佳作的习惯、观察生活的习惯、记录练笔的习惯等等。

图1 工艺设计示意图

3.2.1 原料预处理系统

原料预处理系统主要含有原料计量给料、原料混合等过程。本工程所需含气化滤饼和化工污泥,分别从现储存区经专门运输汽车送至本工程车间内区域受料坑,采用铲车送至刮板输送机并通过定量给料机送至液体搅拌筒。原煤经汽车运输至厂区内料仓储存,经除铁器后破碎至10 mm以下,通过定量给料机送入液体搅拌筒,并利用搅拌机中与气化滤饼、化工污泥按照一定比例充分混合。

主要设备选择如下:笼式破碎机,用于粉煤成型制作煤球或煤棒;双轴卧式搅拌机,用于工业和民用型煤搅拌、捏合,使多种物料、黏结剂、水分均匀混捏,增加型煤塑性,是整个型煤生产过程中的关键设备。

3.2.2 产品成型干燥系统

经搅拌机充分混合均匀的原料经带式输送机送入煤棒挤压机进行成型,利用螺旋挤压原理,将调制好的原料压缩成具有一定强度的预定形状的煤棒;成型后的煤棒经带式输送机进入网带固化烘干机烘干后即可成型。干燥气体利用燃气锅炉高温尾气。干燥成型后的产品型煤根据循环流化床锅炉燃料需求,需进一步切割至小于10 mm后送至锅炉房燃烧。

主要设备如下:煤棒挤压机,利用螺旋挤压原理,将调制好的粉煤压缩成具有一定强度的预定形状的煤棒成型设备;网带烘干机是利用钢网作为传输带运载物料进行连续烘干的干燥设备。

3.2.3 自动控制系统

本工程厂区内原料输送、自动给料、原料破碎、搅拌、固化烘干成型等各个部分均采用自动控制,所有生产过程实现自动记录,保障产品质量的稳定性。

4 投资及效益分析

4.1 项目投资

项目静态单位投资113元/t气化滤饼,其中:建筑工程38元/t、设备购置50元/t、安装工程6元/t、其他费用14元/t,预备费5元/t。

4.2 经济效益测算

4.2.1 节约煤炭采购费用

掺烧1 t滤饼节约燃料煤0.3 t,燃料煤价格按160元/t计,节约煤炭采购费用48元/t。

4.2.2 节约运输及填埋处理费用

滤饼直接填埋费用为:运输费用0.738元/(t·km);填埋处理费用14元/t。

滤饼燃烧后填埋,按滤饼水分60%、残炭15%计算,则滤饼燃烧后产生的废渣为25%。燃烧后填埋费用为:运输费用0.25×0.738元/(t·km)=0.184 5元/(t·km);填埋处理费用为:0.25×14元/t=3.5元/t。

加工利用气化滤饼后每年节约运输及填埋处理费用(以运输1km距离计算)为:0.738×1+14-0.1845×1-3.5=11.0535 元/t。

4.2.3 滤渣加工利用年成本

人工费为16元/t,电费为30元/t,设备维护修理费为1.25元/t(按设备费2.5%计),建筑物折旧费(折旧年限30年)为1.5元/t。设备折旧费(折旧年限15年)=(173+21)×397/(397-50-19)/15=4.5 元/t。滤渣加工利用年成本为53.25元/t。

4.2.4 节省成本

加工利用滤渣后,每年节省成本总计为:48+11.0535-53.25=5.803 5 元/t。

5 结论

本项目利用气化滤饼掺混适量原煤(煤粉)成型后进行掺烧,消除了滤饼粒度过细对循环流化床的影响,产品满足厂内循环流化床锅炉入炉燃料需要。项目的实施可节约资源,并减少污染物排放,实现了废弃物的减量化,具有良好的环保效益。同时,可有效节约气化滤饼处置过程中涉及的运输费、填埋费、场地费等各项费用,可节约成本5.803 5元/t气化滤饼。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法