采煤机截割部驱动轮疲劳强度及寿命预测

张 钊,王智慧,郝力强

(山西平舒煤业有限公司,山西 晋中 045400)

煤炭是我国主要的能源[1],随着人类经济发展的需要对于煤炭资源的需求量愈来愈大,而采煤机作为综采工作面的主要采煤机械,随着采煤深度的增加,井下工作环境变化极度恶劣,为了保证井下开采效益和安全的作业环境,对采煤机的可靠性提出巨大考验[2]。截割部是采煤机主要部件之一,其承担截煤和装煤的任务,由滚筒和和摇臂组成[3],而摇臂中主要安设采煤机齿轮驱动系统,齿轮系统机构多并且繁杂,有一些外部激励如[4]:载荷工况的变化;同时也存在内部激励如:齿轮副在随时间变化时的刚度与啮合的误差,并且由于在装配过程中加工工艺等一系列的影响因素,造成齿轮与箱体等之间存在间隙。而且在实际作业中,复杂工况环境都会对齿轮寿命造成影响,从而引起齿侧间隙。

国内很多专家学者对采煤机截割部稳定性进行了研究:朱卫波等[5]通过对截割部行星减速器的仿真分析,得出了齿轮啮合接触力随着负载程线性变化。谢苗等[6]研究了含间隙的采煤机截割部传动系统的非线性动力学特性,建立了考虑齿侧间隙的采煤机截割部齿轮系统动力学模型。毛君等[7]基于刚柔耦合多体接触动力学理论,对采煤机截割部传动系统进行了系统的研究,并以RecurDyn为平台建立了包含传动系统齿轮,轴承和传动轴的采煤机截割部模型。盛永林[8]针对MG200/446-WD型薄煤层采煤机截割部壳体强度不足、高速轴轴承频繁损坏和齿轮传动噪声大及行星减速器可靠性差等问题,分别从截割部壳体材质与结构、行星减速器等角度进行改进设计。

本文主要利用ANSYS有限元分析软件对摇臂齿轮传动系统惰性驱动轮进行静力学仿真分析,得到惰性齿轮驱动系统的应力应变云图,对比分析仿真结果后,找出最危险的齿轮。利用ANASYS-Ncode寿命分析软件,分别对惰性驱动轮进行寿命分析,找到各零部件工作过程中最容易损伤部位,可为采煤机截割部传动系统优化设计提供依据。

1 采煤机截割部惰性驱动轮模型建立

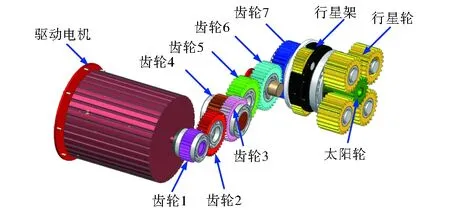

采煤机截割部驱动轮共分为7级,所有齿轮均选用渐开线直齿轮,如图1所示使用驱动电机带动驱动轮1将动力依次进行进行传动,最终经过驱动轮7将电机动力传送到一级和二级行星减速器中。

图1 采煤机截割部三维图Fig.1 3D diagram of cutting unit of shearer

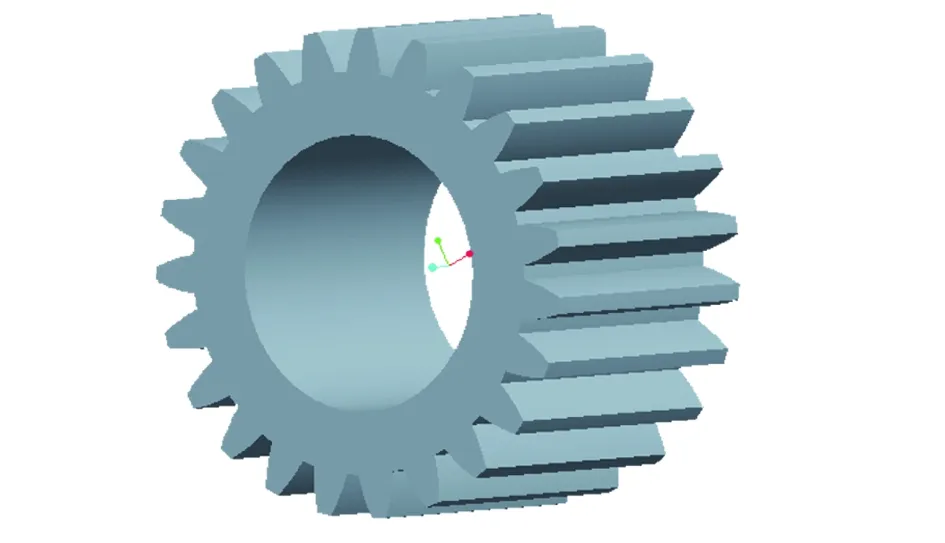

按照采煤机截割部驱动轮传动方式使用Pro/E建模软件参数化建立的驱动轮系三维模型如图2所示。

图2 截割部惰性驱动轮Fig.2 Idle gear in cutting unit

根据表1中采煤机截割部驱动轮各个驱动轮的参数建立采煤机截割部驱动轮模型如图3所示。

图3 采煤机截割部三维模型Fig.3 3D model of cutting unit of shearer

2 惰性驱动轮系强度分析

采用ANASYS Workbench有限元仿真软件多惰性驱动轮系进行强度分析,首先将Pro/E参数化建立的惰性驱动轮系三维模型导入Workbench中(如图4所示);随后设置惰性驱动轮的材料属性,选用SAE1018-209QT,其密度ρ=7 850 kg/m3,弹性模量为E=2.07×105MPa,泊松比v=0.3,屈服强度σs=696 MPa。接着对惰性驱动轮进行网格划分,采用扫掠网格划分方法,共划分了55 053个节点,25 859个单元,网格划分结果如图4所示。

齿轮传动过程中,齿轮与齿轮之间的啮合在于二者的节圆部位,因此,我们在施加载荷的时候要考虑两个齿轮啮合点,保证施加的载荷位于渐开线部位。但是,齿轮在啮合过程中转动,这个位置也在变化。无论两个齿轮怎么变化,怎么转动,他们的接触部位,一定有一个相对稳定的接触区间,我们只要找到这一小部分面积的位置与大小,对于分析齿轮受力,施加载荷是非常有帮助的。

两个齿轮在啮合是稳定受力面积为:

S=KD.

(1)

式中:K表示齿轮宽度,135 mm;D表示齿轮齿间固定接触面积。

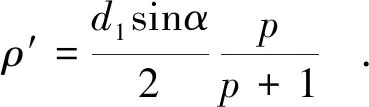

法向载荷和齿轮齿宽决定齿轮的线载荷,因此线载荷数学模型如下:

(2)

(3)

式中:pn表示齿轮所受到的载荷,kN/m2;ρ′表示当量曲率半径,mm。

4-a 驱动轮导入

4-b 驱动轮网格图4 惰性驱动轮模型设置Fig.4 Idle driving wheel model

在正常工作时,主动轮具有角速度,输出驱动力矩的作用,从动轮具有角速度,受阻力矩的作用。在静态分析中,假设主动轮和从动轮啮合的瞬间,从动轮是不动的,则可以考虑主动轮的驱动力矩,而从动轮则约束其所有的自由度[9-13]。

因此,采用Fixed Support对从动轮的轮孔进行约束;对主动轮采用Cylindrical Support进行轮孔的约束,并将Tangential定义为Free,完成约束设置[14];选择Moment对主动轮施加扭矩100 N·m,如图5所示。

图5 驱动轮载荷施加与约束Fig.5 Load application and constraints of driving wheel

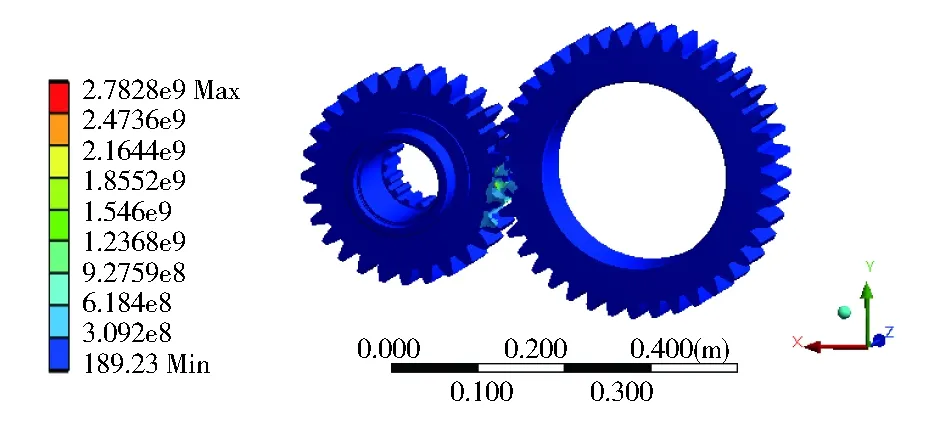

得到驱动轮系的总变形云图、应变云图、应力云图如图6—8所示。由图可知驱动轮总变形量为0.449 74 mm,最大应变量为0.012 371 mm,最大应力为2.473 5e9 Pa。

图6 驱动轮总变形云图Fig.6 Total deformation nephogram of driving wheel

图7 驱动轮应变云图Fig.7 Strain nephogram of driving wheel

图8 驱动轮应力云图Fig.8 Stress nephogram of driving wheel

对驱动轮进行接触分析,可以对其进行接触应力的结果导入,选择Contract Tool工具,然后在其上添加Status、Pressure和Sliding Distance机构结果的导入,同时选择Worksheer作为Scopomg Method,得到的接触应力计算结果如图9所示,驱动轮接触滑动率如图10所示。

由图9可知,在惰性驱动轮工作过程中接触应力最大为7.899 9e8 Pa,同时,由图10可知驱动轮接触滑动率最大0.000 188 09 m。

图9 驱动轮接触应力图Fig.9 Contact stress diagram of driving wheel

图10 驱动轮接触滑动率图Fig.10 Contact sliding rate of driving wheel

3 惰性驱动轮疲劳寿命分析

在Ncode designlife软件中疲劳寿命分析主要由载荷数据、几何信息、材料性能、疲劳分析和疲劳寿命五部分组成。Ncode designlife软件与有限元仿真软件ANSYS Workbench存在接口,在ANSYS Workbench仿真软件中可直接调用Ncode中S-N疲劳分析模块,由于惰性驱动轮有限元分析采用瞬时动力学分析方法,因此可使用Ncode S-N Time Step模型对惰性驱动轮进行应力疲劳分析,系统搭建疲劳寿命分析框图如图11所示,惰性驱动轮采用的材料SAE1018-209QT在Ncode中有S-N曲线,其S-N曲线的图像如图12所示。设置Ncode软件计算引擎设置为Hoffman Seeger,试样存活率调整为94.5%,并进行仿真,得到顶梁的寿命云图如图13所示。

图13为在Ncode仿真后得到惰性驱动轮疲劳寿命云图,最小疲劳寿命在158 95节点处,循环次数为2.003 e7次,满足零件使用寿命要求。零件寿命最小区域出现在惰性驱动轮啮合处,说明在齿轮传动过程中,由于外界因素的影响齿轮啮合处存在应力集中,应进行处理,以提高使用寿命。

图11 惰性驱动轮疲劳寿命框图Fig.11 Fatigue life block diagram of idle driving wheel

图12 驱动轮S-N曲线Fig.12 S-N curve of driving wheel

图13 惰性驱动轮寿命云图Fig.13 Life nephogram of idle driving wheel

4 结论

本文通过ANSYS Workbench和Ncode designlife软件对采煤机截割部传动系统进行疲劳强度分析,得到如下结果:

1)仿真得到驱动轮总变形量为0.449 74 mm,最大应变量为0.012 371 mm,最大应力为2.473 5e9 Pa。

2)惰性齿轮传动系统中,在齿轮1、齿轮2的接触过程中,二者之间的应变接触力为7.899 9e8 Pa。

3)最小疲劳寿命在158 95节点处,循环次数为2.003 e7次,满足零件使用寿命要求。零件寿命最小区域出现在惰性驱动轮啮合处。