铅酸电池负极用铝基镀铅板栅的制备与性能

马万鹏,王俊勃,刘永飞,黄 健,张娇娇

(西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

铅酸电池作为世界上产量最大的电池产品,具有成熟安全的制造技术、低廉的价格、良好的再循环能力和可靠的充放电性能,与镍氢电池、锂离子电池、锂聚合物电池等相比,铅酸电池在市场竞争中优势大[1-2]。但是长期以来,铅酸电池存在着质量大、比能量低、循环寿命短等问题。目前,采用板栅结构降低铅酸电池负极质量,提高铅酸电池比能量成为研究者关注的焦点[3-5]。

铅酸电池常采用铜[6-12]、钛[13-14]和铝[15-17]等负极板栅金属基体,其中金属铝具有密度小,抗腐蚀能力强等特点,作为板栅材料能够直接减轻电池质量并延长铅酸蓄电池的使用寿命[18]。因此,本文在铝基板栅基础上,设计出网格形状为圆形的铅酸电池负极用铝基板栅,减轻了铅酸电池的负极质量,增大了接触面积,提高了铅酸电池的质量比能量。

1 实 验

1.1 板栅设计

选用厚度为2 mm的5052型航空用铝镁合金作为板栅基体材料(规格:30 mm×10 mm),通过选用合适的砂纸进行打磨,去除表面氧化皮,再通过抛光,确保试样表面光洁。所设计的圆形铝基板栅如图1所示。

图 1 圆形铝基板栅结构图

1.2 板栅制备

1.2.1 试剂 氢氧化钠、硫酸、酒石酸钾钠、氧化锌、三氯化铁、氯化镍、焦磷酸钾、硫酸铜、碱式碳酸铅、氧化亚锡、氨基磺酸、间苯二酚、联苯三酚,均为分析纯,实验用水为蒸馏水。

1.2.2 仪器 AL104电子天平(梅特勒-托利多仪器有限公司),85-2磁力搅拌器(上海皓庄仪器),CHI760E电化学工作站(上海精密双恒电位仪),MPS-3005L-3直流稳压电源(深圳迈创电子),Dmax-RapidⅡ型X射线衍射仪(日本理学),Quanta 450FEG型扫描电子显微镜(英国牛津FEI)。

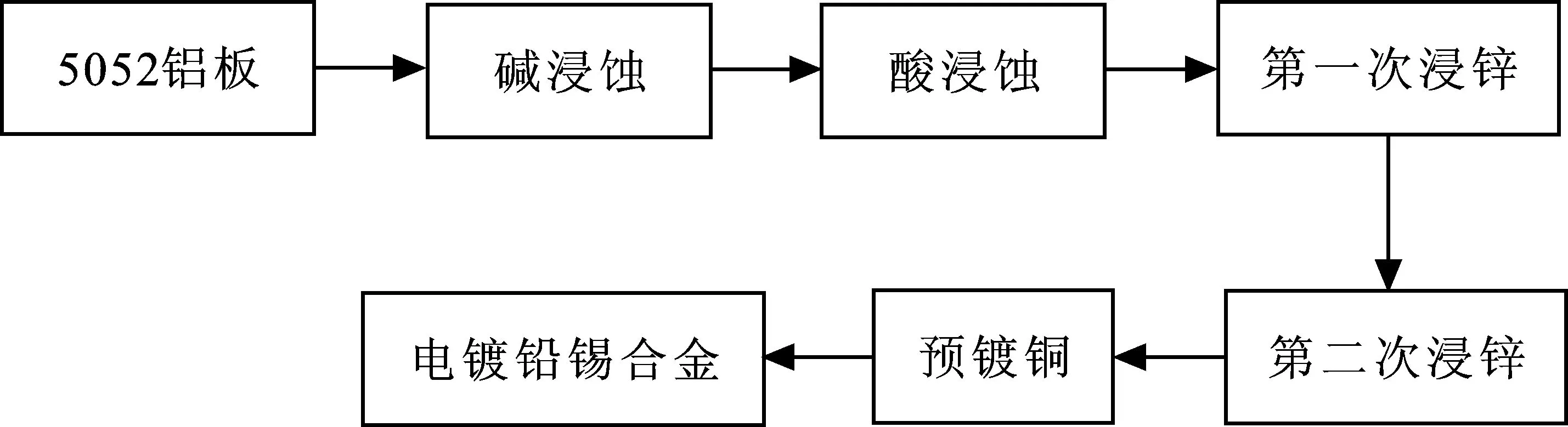

1.2.3 实验方法 圆形铝基镀铅板栅制备工艺如图2所示。(1) 预处理。将5052型铝板浸入质量浓度为80 g/L氢氧化钠溶液中处理0.8 min,完成碱浸蚀;然后置于98%的硫酸溶液中处理4 min,完成酸浸蚀。浸锌反应在10 g/L氧化锌、70 g/L酒石酸钾钠、1 g/L三氯化铁、20 g/L氯化镍、100 g/L氢氧化钠配置而成的强碱锌酸盐溶液中进行,第一次浸锌反应除去铝合金表面氧化膜,第二次浸锌反应完成后会在铝合金表面形成一层结构致密、结合力牢固的薄锌层。预镀铜工艺采用焦磷酸盐预镀铜法[19-22],其中焦磷酸钾与硫酸铜的质量分别为350 g/L和90 g/L。

图 2 铝基镀铅板栅工艺流程图Fig.2 Process flow chart of aluminum-based lead-plated grid

(2) 电镀铅锡合金。采用毒性弱、污染小的氨基磺酸盐溶液体系[23]进行电镀铅锡合金。实验温度35℃,pH=1,主液铅离子质量浓度为100 g/L,锡离子质量浓度为20 g/L,氨基磺酸质量浓度为100 g/L,联苯三酚质量浓度为5 g/L,间苯二酚质量浓度为3 g/L。

1.2.4 测试方法 (1) 微观形貌。观察铝合金在浸锌、预镀铜、电镀铅锡合金前后的表面形貌特征,电压5 kV,放大倍数3 000倍。

(2) X射线衍射。对电镀铅锡合金后的镀层进行定性分析,采用Cu靶为射线源,λ=1.540 6A,管压40 kV,管流40 mA,工作电流150 mA。

(3) 充电测试。选用二氧化铅板为正极板,所制备的圆形镀铅板栅为负极板,并配置5 mol/L H2SO4溶液为电池电解液,组装成圆形铝基板栅铅酸电池。充电原则采用恒压充电,电压2.5 V,充电时间1 h。

(4) 放电方式。在25 ℃下进行恒流放电,电流保持在0.5 A,终止电压为1.75 V。

2 结果与讨论

2.1 板栅质量与镀铅量

圆形铝基镀铅板栅实际表面积80.77 cm2,镀铅量2.09 g,镀铅量总质量11.91 g,通过计算得知,网格形状为圆形的纯铅板栅mc=30.11 g,所制备的圆形铝基板栅相比于纯铅板栅,质量可以降低60.45%。根据文献[24]提出的计算方法,得出采用圆形铝基板栅代替后,可以减轻铅酸电池质量的18.14%。

根据铅酸电池比能量公式得出铅酸电池质量降低率与比能量增加率关系图,如图3所示。从图3可以看出,当铅酸电池的负极板栅用圆形铝基轻型板栅代替后,铅酸电池比能量可提高22.16%。

图 3 铅酸电池质量降低率与比能量增加率关系

2.2 表面形貌

铝合金各镀层SEM照片如图4所示。图4中(a),(b),(c),(d)分别为5052型铝合金、锌镀层、铜镀层、铅镀层放大3 000倍的SEM照片。从图4可以看出,锌镀层表面色泽均匀光洁,未出现起泡和脱落;铜镀层表面细致而均匀,未出现烧焦脱落;铅镀层表面较为均匀细致无明显孔,说明铅镀层基本满足铅酸电池对负极铝基板栅要求,镀层形貌良好。

(a) 铝合金 (b)锌镀层

(c) 铜镀层 (d) 铅镀层图4 铝合金各镀层SEM照片Fig.4 SEM images of each deposits

2.3 铅镀层XRD

铅镀层XRD图谱如图5所示。从图5可以看出,金属铅峰尖锐,且未发现其他杂质峰。采用氨基磺酸盐溶液体系进行电镀铅锡合金可完全覆盖锌、铜过渡层,获得表面完整的铅镀层。

图 5 铅镀层XRD图谱Fig.5 XRD pattern of lead plating

2.4 充放电测试

采用1.2.4中的充电方式对组装后的电池进行充电实验,发现经过直流稳压电源充电1 h后,测得电池电压为1.93V,停止充电1 h后,电池电压变为2.01 V。充满之后的圆形铝基板栅铅酸电池电压均在1.90 V以上,满足合格标准。

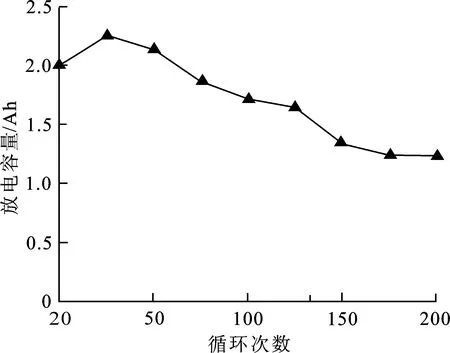

图6为圆形铝基板栅铅酸电池采用上述充放电方式得到的充放电循环曲线。从图6可以看出,圆形铝基板栅铅酸电池放电容量总体上随着循环次数的不断增加呈先升高后降低趋势。在初始放电时,极板表面活性物质含量较少,随着反应循环次数的增加,电解液逐渐渗透到正负极板的深层,参与到放电反应的活性物质逐渐增多,使其放电容量也相应增加;当电解液中可溶解的Pb2+、Sn2+浓度达到饱和时,单体电池的储存电量达到最大值;随着循环次数的增加,单体铅酸电池的负极板出现不可逆硫酸盐化[25],即形成粗大的、不可逆化的PbSO4晶体,电解液中可参与反应的H2SO4、Pb2+、Sn2+浓度逐渐减小,单体电池的放电容量逐渐减小。圆形铅基板栅铅酸电池在第25次循环达到峰值2.25 Ah,比普通格栅式电池更快地达到峰值。当负极形状为圆形板栅时,负极活性物质转化速度较快。

图 6 充放电循环图Fig.6 Cycle diagram of charge and discharge

3 结 论

(1) 采用氨基磺酸盐溶液体系对5052型铝合金在浸锌和预镀铜后的基板进行电镀铅锡合金,可以制备出镀层表面较平整均匀的镀铅层,满足用作铅酸电池负极板栅的形貌要求。

(2) 通过浸锌、预镀铜和电镀铅锡合金等工艺方法制备出的铅酸电池负极用铝基板栅,可以降低铅酸电池质量的18.14%,提高铅酸电池比能量的22.16%。