大型水轮机轴法兰锻件用钢的冶炼工艺研究

邢 凯 李金良

(天津重型装备工程研究有限公司,天津300457)

我国在大型水轮发电机组方面进行技术突破,实现了700 MW级以上大型水轮发电机组、高压电气设备、调速系统及控制系统等关键水电装备的国产化,推动了国内冶金材料、大型铸锻件以及相关标准的全面技术进步[1]。众所周知,钢锭质量的好坏很大程度上影响着锻件的质量。本文针对某水电站水轮机轴法兰锻件用钢锭的生产展开讨论。

1 技术要求与成分控制

1.1 技术要求

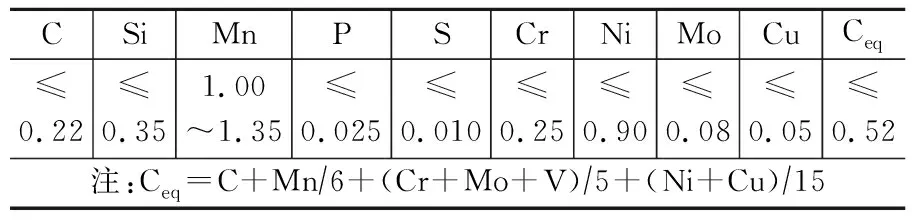

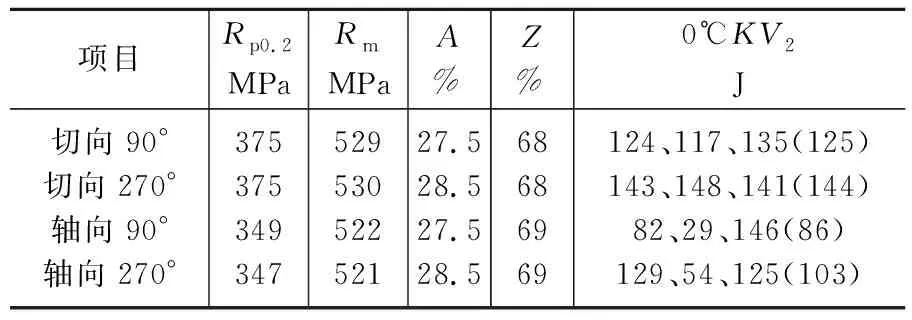

某大型水轮发电机主轴法兰毛坯交货图如图1所示,其材质为20MnSX,要求进行钢水熔炼分析和锻件成品分析,其化学成分要求见表1,锻件经性能热处理后的力学性能要求见表2。

图1 法兰毛坯交货图Figure 1 Delivery drawing of flange blank

用户技术标准要求锻件外圆面、坡口端面的超声检测不允许存在裂纹、白点、缩孔、疏松等缺陷;在距锻件交货表面15 mm范围内,不允许有当量直径超过3 mm的缺陷;在距锻件交货表面15 mm以下的区域不允许有当量直径超过5 mm的单个缺陷,且在每1 dm3的范围内当量直径在3 mm~5 mm之间的缺陷总数不超过10个;缺陷引起的底波降低量不超过12 dB。

综上所述,在满足力学性能的前提下,还要满足碳当量的要求和严格的UT标准,因此对于该法兰锻件的生产重点在于确定适当的化学成分和冶炼工艺,提高钢水的纯净度,确保锻件的力学性能和使用性能。

表1 20MnSX化学成分要求(质量分数,%)Table 1 Chemical composition requirements of 20MnSX (mass fraction, %)

表2 20MnSX锻件力学性能要求Table 2 Mechanical properties requirements of 20MnSX forging

1.2 成分控制

根据用户技术标准,确定材料的化学成分是关键的一步。一般来讲,碳钢中的碳含量对产品最终的性能影响最大。碳含量越高,钢的强度越大,但是其韧性就会下降,并且碳含量对碳当量Ceq的贡献也最大,影响产品的焊接性能。锰元素主要以固溶强化的方式来提高钢的强度,适当合理地应用Cr、Ni、Mo等元素,使得产品最终强韧性和焊接性能的匹配达到最佳水平,这也是这类钢生产的难点之一。此外,严格控制钢中磷、硫等有害元素的含量,尽力去除氧、氢含量,最大限度地纯净精炼钢水。结合生产经验,以及现有生产装备和工艺路线,制定了大型水轮机法兰锻件用钢熔炼成分的内控标准,见表3。

表3 化学成分内控标准(质量分数,%)Table 3 Internal control standard of chemical composition (mass fraction, %)

表4 力学性能检测结果Table 4 Test results of mechanical properties

2 冶炼工艺

该大型水轮机法兰锻件冶炼生产工艺流程为:100 t超高功率电弧炉→130 t LF精炼→VD炉真空精炼→真空浇注钢锭。

2.1 电弧炉冶炼

粗炼炉首先优化原材料配比。冶炼采用一类生铁和同类钢种的返回废钢和钢屑,其中生铁配比为20%~25%,同类钢种返回废钢和钢屑控制在75%左右。配料时严格控制废钢中的Cu、Mo等元素,超出内控值严禁冶炼本钢种。冶炼中注意保证足够的脱碳量和脱碳速度,使得钢水中的夹杂物尽早上浮,提高钢水的纯净度。出钢温度控制在1620~1640℃,出钢过程顺流加入小袋石灰,充分利用电炉高温余热尽快成渣。电炉出钢要防止氧化渣进入精炼包,为后续精炼创造有利条件。

2.2 精炼炉冶炼

2.2.1 LF炉精炼

精炼初期,利用石灰造渣,萤石调整炉渣流动性,同时利用碳粉等粉状脱氧剂进行扩散脱氧。精炼期间,保持精炼炉微正压,精炼渣保持黄白渣要大于等于30 min,注意观察炉渣的变化情况。此外,调整钢水的化学成分,并使其均匀分布,降低合金的消耗量,提高合金的收得率。当炉渣流动性良好、钢液温度合适及化学成分达到要求,则可进VD炉开始真空处理。

2.2.2 VD炉真空精炼

VD精炼过程中钢渣充分混合加大反应界面,具有很好的去气和脱氧的效果,进一步提高钢液的纯净度。同时钢液成分、温度更加均匀,改善了钢液的内在性能。钢水经过LF工序处理后,当钢水的化学成分基本满足要求,温度达到1645~1655℃时转至真空位处理。要求真空度小于等于266.6 Pa,真空处理时间20 min,注意控制氩气流量,确保VD精炼过程安全、稳定、高效。

2.3 铸锭

真空浇注系统必须清洁、干燥,达到无锈、无油、无尘。使用前对钢锭模、底盘表面清理,然后烘烤、喷砂处理,人工打磨局部锈蚀。中间包使用高铝质砖砌筑,并烘烤使其浇注前温度大于800℃。此外,精炼炉出钢之时直到精炼包开浇前,中间包要进行氩气置换,防止精炼钢水二次氧化。钢水浇注温度为1570~1590℃,浇注速度大于5 tmin。浇注完毕,迅速在冒口中加入发热剂和保温剂,凝固后迅速脱模送至锻造车间加热炉中。

3 生产结果

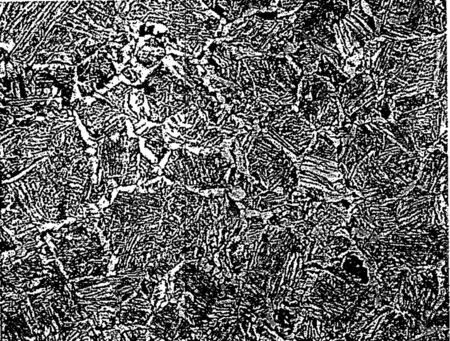

浇注的钢锭经过锻造与热处理工序后,该锻件的力学性能完全满足技术要求,并且部分指标的富余量较大,见表4。精加工后UT检测也满足技术要求。锻件的金相组织为铁素体+珠光体,见图2。

图2 法兰锻件金相组织Figure 2 Metallographic structure of flange forgings

4 结论

(1)生产的20MnSX法兰产品化学成分控制合理,能够满足技术要求。

(2)采用双真空方式生产该产品,其钢水洁净度较高,提高了产品的无损检测合格率。