准直光学系统热变形对太阳模拟器性能影响研究

刘 岩 黄 超 汪 涛 王春喜

(1.北京航天计量测试技术研究所,北京100076;2.中国运载火箭技术研究院,北京100076)

1 引言

太阳模拟器是航天器姿态测量部件标定与性能测试的关键设备,其功能是在实验室内模拟真实的太阳辐照度、太阳准直角、太阳光谱特性、辐照稳定性和均匀性等,从而提供太空辐照天地一致性试验环境[1,2]。太阳模拟器通常由光源、聚光镜、折转反射镜、积分器、准直光学系统组成。其中准直光学系统是太阳模拟器形成准直光路,实现特定的准直角及辐照度分布的核心组件。共轴透射式准直光学系统具有无遮拦、装调简便的优点,是最常见的准直光学系统之一[3~5]。一般太阳模拟器辐照面上的照度不均匀性要求高于5%,辐照度高于1个太阳常数(1353W/m2)。如果辐照面尺寸为Φ300mm~Φ400mm,则需要入射至准直系统的光功率达到100W左右,如此能量加载至准直光学系统光学元件表面,将有5% ~10%的能量被吸收,导致光学元件温度升高,产生微米量级热变形,对辐照面的照度均匀性及准直角等性能造成严重影响。早在2003年,北京卫星环境工程研究所晏廷飞等人就对太阳模拟器反射式准直镜框架热及结构变形进行了有限元分析研究,给出了不同温度下太阳模拟器准直镜结构的温度及变形分布情况[6]。2014年刘石等对太阳模拟器的聚光镜、积分器、平面反射镜进行了温度及变形仿真分析研究,并设计了相应的机械散热结构[7]。2015年王新星等对400mm辐照面太阳模拟器装置进行了热仿真分析,仿真了不同风冷系统工作参数对整机温度分布的影响[8]。综上,前人研究均是集中于太阳模拟器温度和热变形有限元研究,并未确定温度和热变形对太阳模拟器光学性能具体影响,不能给温控系统工程化研制提供准确依据。

本文采用了光机集成分析方法,对太阳模拟器核心部件-准直光学系统进行了热仿真分析,采用光机接口文件,将热变形数据导入光学设计软件,定量的分析了准直光学系统温升和热变形对辐照面照度均匀性及准直角的影响。最后,通过在不同气流温度下对准直系统的热变形仿真,得到了对流系数与热变形引起的准直角误差、辐照不均匀度之间的直接关系,从而达到指导风冷系统工程化设计的目的。

2 模型建立

2.1 物镜结构

项目组研制的高精度高均匀度太阳模拟器,由氙灯光源、椭圆聚光镜、积分器、视场光阑及准直物镜组成,如图1所示。采用多通道柯勒照明形式进行匀光,在光阑面形成均匀的光源面,再经准直光学系统在目标距离辐照面上处实现均匀照明。系统准直角误差和辐照不均匀度要求如表1所示。

图1 太阳模拟器系统结构Fig.1 Configuration of solar simulator system

表1 太阳模拟器基本指标要求Tab.1 Basic specifications of solar simulator

该太阳模拟器准直镜与辐照面距离L为1m,辐照面直径D为Φ300mm,太阳准直角θ为32',视场光阑孔径d为29mm。则准直系统的口径D0和焦距f为

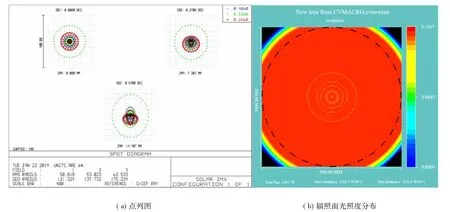

据此,设计了满足以上要求的准直光学系统,如图2所示。该准直系统采用了正负透镜分离的形式,双分离结构的像差特性好,避免胶合面的工艺性及热问题。为了更好校正色差,两镜片材料分别选用K9和ZF1。理论设计过程中,对影响系统准直性能的球差、慧差和色差等进行了校正,图3为系统在理想条件下的点列图及辐照面的光照度分布图。由点列图可见,各视场最大弥散斑半径RMS为62μm,据此计算准直角误差约为±0.14',相对误差0.4%。由图3(b)可见,在1m工作距离处Φ300mm有效辐照面内,辐照不均匀度仅为4.4%,准直角误差及辐照不均匀度均满足指标要求。

图2 准直光学系统光路图Fig.2 Ray path of the collimation optical system

图3 准直光学系统光学性能Fig.3 Optical performance of the collimation optical system

准直系统在理想条件下具有较好的光学性能,但在实际应用中,由于热载及重力影响导致光学零件表面变形,影响准直镜组的光学性能。本文采用有限元分析方法来定量确定该影响程度。首先需要建立有限元模型。根据上节光学系统外形尺寸,设计了零件的机械支撑结构,如图4所示。该支撑结构采用压圈方式对两透镜进行固定,在透镜与镜筒间留有一定缝隙,内注有一定量的玻璃胶实现镜片和与支撑结构胶结,减小透镜因热膨胀而导致的径向内应力。

图4 准直光学系统光机结构图Fig.4 Optical-mechanical configuration of the collimation optical system

考虑到强度、重量及易加工性,选用金属铝合金作为镜筒材料,压圈采用常见的不锈钢9Cr18材料。准直镜组中的透镜1材料为ZF1,透镜2材料为H-K9L,各部分物理特性参数如表2所示。

表2 准直光学系统各部分材料热和结构特性Tab.2 Thermal properties of each component in collimation optical system

2.2 仿真条件

在工作过程中光学元件变形主要受三个因素影响,包括支撑结构施加的装卡约束力、自身重力以及吸收光源辐射能量导致热膨胀而产生的热应力。太阳模拟器准直光学系统为大像差光学系统,通常装卡约束力及自身重力对其变形影响较小,而热应力则是重点关注因素。

为了使辐照面的光照度达到1个太阳常数(1353W/m2),选用功率高达3000W的短弧氙灯,型号为XBO 3000 W/DHS OFR。各个环节产生的功率损耗为:

a)氙灯光电转换效率:0.5;

b)聚光镜的收集率:0.7;

c)聚光镜的反射率:0.85;

d)45°平面反射镜的反射率:0.85;

e)积分器孔径利用率:0.75;

f)积分器场镜的透过率:0.90;

g)积分器投影镜的透过率:0.90。

据此可计算出进入到准直光学系统的能量为3000×0.5×0.7×0.85×0.85×0.75×0.90×0.90=460W。该能量经过光学镜片介质时,一部分能量被透射,一部分能量被直接接收。系统采用的氙灯光源,通过发光光谱曲线可知,其主导发光波段为800nm~1000nm,通过查询成都光明玻璃库资料可知,ZF1与H-K9L玻璃在该谱段的吸收系数基本一致为0.1%/5mm,透镜1与透镜2厚度分别为98mm和47mm,因此,透镜1对光能的透过率为98.04%,吸收率为1.96%,透镜2光能的透过率为99.06%,吸收率为0.94%。在忽略空气对能量吸收的情况下,可计算出有限元分析时,加载至两透镜接收面的等效能量和能量密度,如表3所示。

表3 各反射镜加载能量Tab.3 Loading energy of each lens

透镜吸收能量后。温度升高,将以三种方式向外散热,即空气流动、热辐射、热传导,其中空气流动为其最主要的散热方式,在初始分析时,假设未采取风冷措施,环境为标准实验室环境,温度为20℃,空气对流换热系数为10W/m2K。

2.3 网格划分

有限元方法是用有限个容易求解分析的单元来表示复杂的对象。而划分网格的尺寸和网格数量的多少将直接影响计算效率及精确度。由于透镜的通光表面变形直接影响光路传播,因此,需要重点关注透镜通光区域的热变形情况。在光机集成分析的过程中需要将通光区域提取的变形数据拟合为Zernike多项式,为保证拟合精度,要求通光区域内的网格密度达到一定标准[9,10]。综合考虑这些因素以后,我们对每个透镜进行网格划分,并且对通光表面区域进行了网格细化,如图5所示。

图5 准直光学系统两透镜网格划分Fig.5 Finite element mesh of the lens

3 热变形仿真结果

将上述的仿真条件及模型在ANSYS12.0前处理器中进行设置、建立,对准直光学系统两透镜进行热变形分析,本节对温度及热变形分别进行介绍。

3.1 温度分布

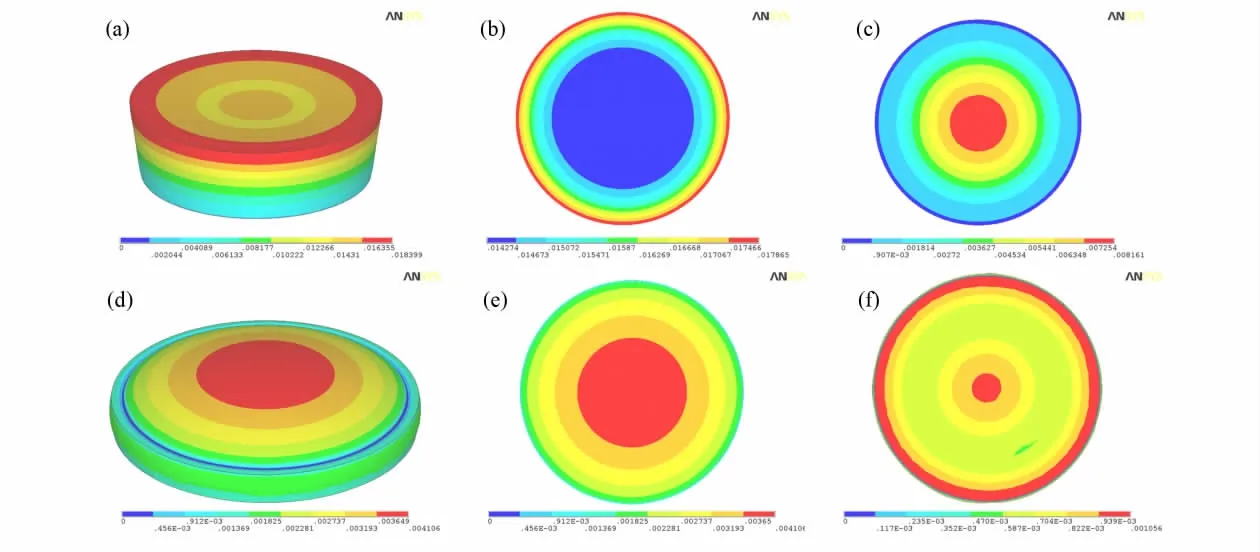

将仿真时间设置为5h,图6给出了两片透镜的4个通光区域表面温度分布。从图中可见,各通光区域表面温度呈梯度分布,透镜1的前后表面及透镜2前表面最高温度出现在通光区域中心位置,远离通光区域中心位置温度较低。由于透镜2中心厚边缘薄的结构特点,其后表面中心温度低于边缘温度。透镜1前表面加载能量密度大,因此具有最高温升,达到了11.5℃,透镜2后表面温升最小,仅为3.2℃。

图6 透镜及对应通光表面温度分布Fig.6 Temperature profiles of each lens and its clear apertures

3.2 热变形分布

由热效应仿真获得了反射镜在各个时刻的温度数据,采用间接耦合法进行热变形分析,将位移边界约束加载至有限元模型上,对热变形进行仿真求解。图7给出了两透镜整体及对应的通光表面热变形分布。从图中可见,透镜1前后通光表面及透镜2前通光表面热变形呈径向梯度分布,而透镜2后通光表面呈中心及边缘高的热变形分布特点。其中,透镜1前通光表面边缘具有最大变形量,达到了17.9 μm。

图7 透镜及对应通光表面热变形分布Fig.7 Thermal deformation profiles of each lens and its clear apertures

4 热变形对成像性能影响分析

通过有限元分析可求解出两透镜4个通光表面变形数据,通过37项泽尼克多项式来拟合变形面,得到对应的泽尼克系数。然后,将泽尼克系数编写成接口(.int)文件,导入光学设计软件CODE V中,分析准直光学系统热变形对系统成像性能的影响。首先按成像系统分析准直光学系统点列图变化,从而推算出热变形对准直角的影响。再按照明系统,分析准直系统后1m处辐照面的光照度变化。

图8为导入热变形数据后,从CODE V中分析的准直光学系统点列图,由图可见,系统边缘视场点列图半径RMS为415μm,较初始点列图半径RMS增大7倍,准直角误差增大至±1',超出了±0.5'的指标要求。

图8 热变形后各视场点列图Fig.8 Spot diagram of the collimation optical system after thermal deformation

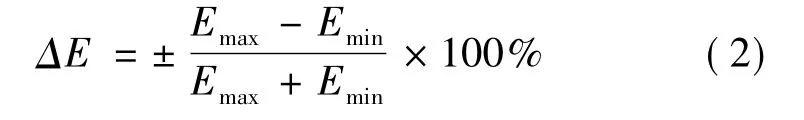

图9为准直镜热变形前后,辐照面光照度分布图。图中黑色点划线区域是直径为300mm的有效辐照面。从有效辐照度分布趋势来看,由于变形前准直镜为旋转对称结构,光照度分布也呈旋转对称式分布。而热变形后,由于变形面的不规则性,影响了局部光线传播,辐照面内的光照分布呈分散式。辐照不均匀度可表示为

式中:ΔE——辐照不均匀度;Emax——辐照面的最大光照度;Emin——辐照面最小光照度。

由图9(a)可知,准直镜热变形前太阳模拟器有效辐照面的辐照不均匀度为±4.4%,满足B级太阳模拟器±5%的辐照不均匀度要求。而通过图9(b)计算,准直镜热变形后太阳模拟器有限辐照面的照度不均匀度达到了41.3%,远超出了允许指标要求,说明热变形对太阳模拟器辐照均匀度影响非常严重,需要采取热控措施。

图9 变形前后辐照面的照度分布图Fig.9 Illumination distribution profiles of the collimation optical system before and after thermal deformation

5 讨论

在自然对流,即气流温度为20℃,透镜表面热流系数为10W/m2K条件下,对太阳模拟器准直光学系统进行热仿真结果表明,准直镜的热变形对系统的准直角及辐照均匀度产生了严重影响,超出了指标要求,需要对其进行温度控制。对于太阳模拟器,一般采取风冷装置进行温控,为了给热控装置提供设计及选型依据,应用以上光机集成分析方法,研究了不同风冷气流温度及热交换系数下,准直镜热变形对系统性能的影响情况。

图10给出了不同温度下,对流系数与准直角误差和辐照不均匀度对应关系。由图可见,当保持气流温度为20℃,将对流由10W/m2K加大至100W/m2K时,准直角误差和辐照均匀性改善约为20%;当保持对流为10W/m2K,气流温度由20℃降低至12℃,准直角误差和辐照均匀性改善也不到40%,与指标要求仍有很大差距,说明单独增大对流或降低温度均不能达到理想的控制效果,需要同时采取两种措施。由图10(b)可知,当气流温度为16℃,对流系数90W/m2K时,准直角误差可降至0.5'以内,但此条件下辐照不均匀度为17%,仍不满足指标要求。从图10(c)可知,当气流温度为12℃,对流系数增至50W/m2K时,准直角误差为0.44',辐照均匀不均匀度可降至5%,满足指标要求。因此,当气流温度为12℃时,对流系数要达到50W/m2K,才能将热变形对系统性能影响控制在合理范围内。当然,如进一步降低气流温度,所需要的对流可相应降低,但两者之间并无固定的匹配关系,需要根据风冷系统的具体情况进行分析确定。

图10 气流温度分别在(a)20℃,(b)16℃,(c)12℃时,对流系数与准直角误差和辐照不均匀度对应关系。Fig.10 Relationships between the convection coefficients and collimation angle error and irradiance nonuniformity when the air temperatures are(a)20℃,(b)16℃,(c)12℃ respectively

6 结束语

本文研究了太阳模拟准直光学系统热变形对准直角和辐照不均匀度影响。研究表明,在自然室温(20℃)和对流(10W/m2K)条件下,准直光学系统中透镜最大升温和最大热变形分别达到了11.5℃和17.9μm,透镜的热变形可造成1'的准直角误差和41.3%的辐照不均匀度,超出了指标要求,需要对热变形进行控制。改变仿真对流条件,通过有限元分析,得到了不同温度下,对流系数与准直角误差、辐照不均匀度对应关系,为风冷系统的设计提供了可靠的工程依据,对提高太阳模拟器整体性能,实现高精度标定测试具有重要的意义。