纯电动皮卡车整车控制器设计

杨洪 蒋丽萍 刘梦 李松

摘要:基于微处理器PIC32MK0512GPEIOO设计了一款纯电动皮卡车整车控制器,进行了硬件电路和整车控制策略设计,硬件电路包括主控单元、模拟量和数字量信号接口电路、功率驱动电路、CAN通信电路等,整车控制策略包括整车工作模式识别、转矩管理和整车故障诊断处理等,并通过试验验证了整车控制器设计的可行性。

关键词:纯电动皮卡车;整车控制器;整车控制策略;实车测试

中图分类号:U469.2

文献标识码:A

DOI: 10.15913/j.cnki.kjycx.2019.09.050

国家通过大力推动新能能源汽车发展,促进传统产业转型升级,解决困扰我国城市的大气污染、能源依赖、交通拥堵等难题[1]。电动皮卡车因使用成本低、零排放、驾乘体验好等优势,备受行业用户、政府部门等客户的青睐。整车控制器是整车运行管理的核心单元,是车辆实现安全、可靠运行的基础[2-3]。

1 纯电动皮卡车整车控制系统概述

整车控制系统包括CAN总线系统、踏板、组合仪表显示系统及整车控制器等部分。作为整车控制系统的核心部分,整车控制器能通过CAN总线、仪表、车辆传感器等实时获取车辆信息及档位踏板信号,并根据相关控制策略下发指令,从而实现对车辆的控制。

2 硬件电路设计

整车控制器硬件系统承载着运算、驱动、通信、标定等功能,优良的硬件设计是开发一款可靠整车控制器的重要前提与基础。

2.1 主控单元设计

綜合考虑MCU选用PIC32MK0512GPEIOO,芯片主频高达120 MHz,并具备多路CAN以及丰富外设,工作电压2.2 - 3.6 V,休眠模式功耗仅为0.6 mA。硬件看门狗复位选用芯片X5045,将上电复位控制、看门狗定时器、降压管理以及串行EEPROM四种功能合于一体。

2.2 功能模块设计

2.2.1 模拟量信号采集电路设计

为了提高模拟量信号采样的准确度,本文利用电容器滤除采样信号脉冲,基于运算设计电压跟随器进行信号采样隔离,并采用稳压二极管进行电压钳位,防止模拟量信号对MCU造成损坏。

2.2.2 数字量信号采集电路设计

数字量信号包括低电平信号和高电平信号,通过滤波电容并设计电压比较器,滤除电磁干扰,防止高、低电平出现错误采集,并采用光耦PC817消除开关信号抖动的影响。

2.2.3 功率驱动电路设计

本文采用低边开关芯片TLE8110驱动指示灯、外部继电器,给部分外部设备进行低压供电。

该芯片具备0.75 A、1.5 A和1.7A三种电流驱动能力,共10路LSD输出接口。

2.2.4 CAN通信模块设计

本文设计3路CAN通信单元,在CAN总线通信网络中,CANI、CAN2和CAN3在电气上完全隔离。采用11的TCAN1042-QI芯片将外部通信接口电路与内部电路隔离开来,阻止电路性耦合产生的电磁干扰。

3 整车控制策略设计

3.1 整车工作模式识别

本文的VCU工作模式包括休眠模式、行车模式、充电模式和智能低压补电模式,如表1所示。

3.2 整车驱动转矩管理

正常行车模式下,给定电机转矩包括加速踏板开度对应驱动转矩与加速踏板开度变化率对应驱动转矩之和。

3.2.1 加速踏板开度对应驱动转矩

加速踏板开度与对应驱动转矩需要尽量符合驾驶员驾驶习惯,要同时满足低速时动力响应快和高速时动力相对柔和的要求,两者的关系曲线斜率及转折点不仅需要考虑驱动电机相关特性,还要兼顾动力电池输出能力。

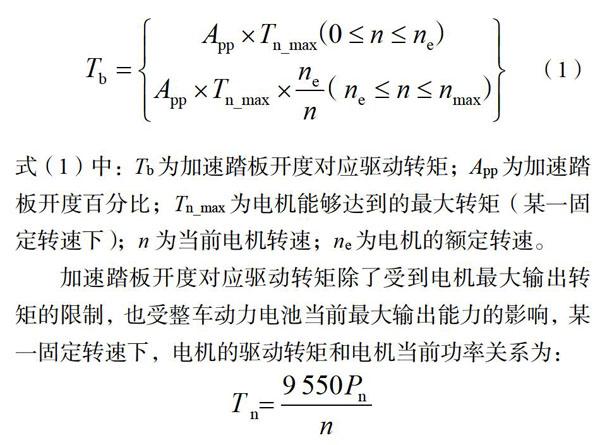

加速踏板开度对应驱动转矩如下所示:

3.2.2 加速踏板开度变化率对应驱动转矩

本文引入加速踏板开度变化率(以下简称变化率),当加速踏板开度减小时,变化率因子小于0,对应驱动转矩方向为反向;当加速踏板开度增大时,变化率因子大于0,对应驱动转矩方向为正向;当加速踏板开度不发生变化或变化幅度很小时,车辆仅由加速踏板开度对应驱动转矩驱动。

加速踏板开度变化率对应驱动转矩的基础值可以在调试时根据实际情况进行标定,基础值与加速踏板开度变化率因子相乘,可得加速踏板开度变化率对应驱动转矩。

3.3 整车制动转矩管理

纯电动皮卡车进行制动时,整车制动转矩主要由当前车速、动力电池SOC和制动踏板开度三个因素决定[4]。当车速低于20 km/h,整车的动能比较小,此时进行制动能量回馈会严重影响驾驶感受,本文制动转矩管理不进行制动能量回馈;当车速高于90 km/h时,为了防止制动能量回馈破坏前轴和后轴制动力的平衡,影响电动皮卡车整车制动性能,也必须降低电机制动阻力转矩。由于锂离子动力电池一旦出现过放电或过充电,将造成不可修复的损坏,本文整车控制策略中当动力电池SOC低于15%时,禁止行车,此时也无制动能量回馈,当动力电池SOC高于90%时,也禁止制动能量回馈。

本文以当前车速、制动踏板开度和动力电池SOC作为输入量,整车制动转矩系数作为输出量,设计了模糊控制器,分别将当前车速、制动踏板开度和动力电池SOC的输入参数进行模糊化,基于相应规则库来确定相应的模糊控制关系,之后得出模糊结论并转化为整车制动转矩系数输出,最终结合电机的物理特性,确定当前整车制动转矩。

3.4 整车故障诊断与处理

系统故障在充电、放电或补电阶段都可能发生,并影响整车性能,如电池故障、绝缘故障、通信故障、接触器控制故障、互锁失效故障、温度故障、电压故障、充电机故障、DC-DC故障等。

根据故障内容整车控制器及时进行安全保护处理,故障等级分为三级,一级故障进行报警,二级故障降低输出功率,三级故障可以直接切断母线高压系统。

4 整车控制器调试与试验

本文通过搭建测试平台进行整车控制器调试,模拟驾驶台来虚拟输入驾驶员操作指令,利用USB-CAN卡接收电机控制器、电池管理系统等状态信息,验证了整车控制器接口电路、驱动电路、CAN通信等硬件电路的可靠性以及整车模式识别、故障诊断处理等控制流程的执行。通过台架试验和实车道路试验,进行驱动转矩管理、制动转矩管理、智能低压补电等控制策略的设计验证及控制参数标定。试验场NEDC试验如图1所示。

如图1所示,车辆在国家汽车质量监督检验中心,按照《电动汽车能量消耗率和续驶里程试验方法》( GB/T18386-2017)进行了试验。试验结果表明,本文设计的整车控制器能满足整车需求,制定的控制策略能正确解析驾驶员意图,实现预期功能。

5 结束语

本文对纯电动皮卡车整车控制器进行了硬件电路和软件设计,并通过试验证明该整车控制器能够满足电动皮卡车的功能需求。电动皮卡车的实际用车情况比较复杂,需要继续标定控制参数,优化整车控制策略,提升电动皮卡车的动力性、经济性及安全性。

参考文献:

[l]杨春龙,杨世文.纯电动环卫车整车控制器开发[J].车辆与动力技术,2013 (2): 4-6.

[2]黄万友,程勇,纪少波,等.基于最优效率的纯电动汽车驱动控制策略开发[J].汽车工程,2013,35( 12):1062-1067.

[3]韩爱国,王萌.基于MC9S12XEPIOO的纯电动物流车整车控制器设计[J].仪器仪表装置,2017,32(9):20-23.

[4]刘果,牛志刚.纯电动物流车制动力分配的建模与仿真[J].机械设计与制造,2016(8):73-76.