苏里格气田致密砂岩气藏多层分压开采面临的难题及对策

李宪文 肖元相 陈宝春 沈云波 问晓勇 周长静 史华 靳福广

1.低渗透油气田勘探开发国家工程实验室 2.中国石油长庆油田公司油气工艺研究院3.中国石油长庆油田公司气田开发事业部

1 地质特征

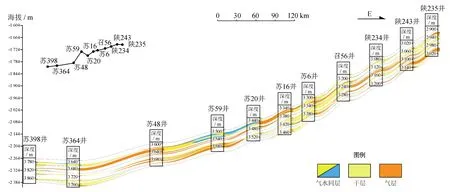

鄂尔多斯盆地苏里格气田位于内蒙古自治区和陕西省境内,是目前中国陆上最大的气田,也是致密砂岩气藏的典型代表,具有“低渗透、低压力、低丰度、薄储层、强非均质性”的特征[1],主要表现在:①宽缓型辫状河三角洲沉积,储集砂体受高能河道的心滩和河道底部充填等沉积微相控制,砂体大面积展布,垂向上多期叠置;②有效砂体相对孤立分散,有效储层规模小,连通性差;③储层岩性以石英砂岩、岩屑石英砂岩为主,平均孔隙度为8.9%,平均渗透率为0.737 mD,储层致密,非均质性强;④单井产量低, 单井控制储量少, 压力下降快且恢复慢(图1)。因此,压裂改造是提高该气田单井产量并实现经济开发的必要手段。

针对苏里格气田地质特征,在前期评价阶段(2001—2003年),为沟通有效砂体、提高单井产量,开展了大规模合层压裂和水平井探索试验,受制于多层多段分压工具不配套,增产效果不明显。随着地质认识的不断深化和工艺技术的创新发展,确立了“适度规模、分压合求”的技术思路。历经多年,多层连续分压技术创新发展,已成为苏里格气田规模开发的主体技术之一[2],推动了气田规模上产。

本文通过回顾苏里格气田多层连续分压技术的发展历程[3],旨在分析和总结前期攻关取得的认识,梳理面临的技术挑战,探讨气田多层分压技术的发展方向,以期对苏里格气田多层系致密气进一步提高开发效益提供指导和参考。

2 多层分压开采技术进展

2.1 技术发展历程

自2004年苏里格气田投入开发以来,开发区块从中区拓展到东区、布井模式从单井发展为大井组,多层连续分压技术不断创新发展。回顾苏里格气田直井多层分压开采技术历程, 可划分为3个阶段:攻关起步阶段、快速发展阶段和优化提升阶段。

2.1.1 攻关起步阶段(2004—2008年)

针对苏里格气田纵向多砂体发育特征,为充分沟通多个砂体、增强连通性、提高单井产量,在2001—2003年的3年评价期内,开展了14口井的大规模压裂试验,采用Ø88.9 mm油管注入,排量介于4.0~5.0 m3/min,加砂70~100 m3,平均砂比介于28%~36%。试验结果表现出增产与规模不匹配的矛盾,更加证实了苏里格气田非均质强的特征。因此,从经济性制约因素考虑,确立了适度规模改造的对策,并结合纵向地应力剖面研究、多层压力测试与干扰分析,明确了分压合求是可行,从而最终确立了“适度规模、提高分压层数”的攻关思路。

在工艺设计上,以适度排量(2.0~3.0 m3/min)、全程交联、高砂比铺置(25%~28%)的高导流设计为思路;在分压工艺上,在综合国内外多层分压技术的调研基础上,从施工可靠性、作业高效性、成本经济性以及储层低伤害的角度出发,确立了低成本机械封隔器分压技术方向,形成了Y241、Y344井机械封隔器分压合求管柱[4],满足了苏里格中区分压2~3层的技术需求;在压裂液体系上,主体以有机硼为交联剂的胍胶压裂液,稠化剂浓度为0.55%,体系性能稳定。

图1 鄂尔多斯盆地苏里格气田气藏剖面图

2.1.2 快速发展阶段(2009—2015年)

随着苏里格东区、盆地东部为代表的致密气藏投入开发,分压技术面临新的挑战:①苏里格东区和盆地东部纵向钻遇储层更多,分压层数进一步增加(4~6层),对现有机械封隔器管柱分压能力提出了更高要求;②国外非常规油气体积改造发展迅速,现有机械分压工艺施工排量受限(2.0~3.0 m3/min),难以满足高排量注入增大改造体积的需求;③压裂投产一体化管柱压后起钻风险高、难度大,井筒完善程度低,不能满足后期产能测试、重复改造等作业需求。

围绕苏里格东区等多薄层致密气“提高注入排量、提升分压能力”的改造需求,在工艺设计上,采用“基液+交联液”的混合压裂设计[5],平均砂比介于20%~25%,低黏液体比例超过40%;在分压工艺上,针对机械封隔器连续分压工艺,优化球座和滑套结构、优选耐冲蚀材料,进一步缩小级差,分压能力实现5~8层、施工排量4.0~6.0 m3/min的施工能力,同时紧跟国外致密气改造技术进展,在引进试验TAP分层压裂、连续油管填砂分层压裂工艺的基础上,加大自主技术的攻关试验,形成了套管滑套为主的新一代分压技术[6],实现了一次连续分压9层、排量介于6.0~8.0 m3/min的突破,而连续油管分压工艺由于采用填砂分层,效率低,加之设备配套程度低、成本高,限制了工艺应用;在压裂液体系上,以降低伤害、提高返排为目标,形成了低浓度胍胶压裂液体系,稠化剂浓度降至0.33%~0.40%,从而降低了成本。

2.1.3 优化提升阶段(2016年—目前)

随着长庆油田进入稳产期,加上国际油价的长期低位徘徊,采用大井组开发节约用地、降低成本成为低成本效益开发的首选模式。对于大井组连续压裂施工,传统机械封隔器分层压裂由于需要射孔后及时下入机械封隔器分压管柱,会造成分压管柱井筒浸泡时间过长,对施工过程中封隔器的可靠性产生影响,而套管滑套分压技术由于完井下套管时需将滑套与套管连接一并下入,分压工具下入慢,钻机占用时间长、成本高。

围绕致密储层压裂改造提效降本的目标,分层压裂工艺不断优化提升。在工艺设计上,随着体积改造认识的不断深化,滑溜水压裂比例逐步增加,滑溜水和低黏液的应用比例提高到40%~60%;在分压工艺上,近年来,连续油管设备不断国产化,成本不断降低,同时连续油管底封隔器研发取得突破,连续油管带底封分压技术得以发展。与早期填砂分层相比,采用封隔器实现层间封隔,作业效率大幅提升。在此基础上,结合大井组布井,提出了以“连续油管分压、带压作业”为核心的丛式井组高效作业模式,即“通井、洗井一体化,射孔、压裂一体化,排液、生产一体化”,颠覆了传统试气、压裂相对独立的作业模式,降低了设备和人员配置,大幅度提高作业效率,开启了致密气大井组高效分压作业的新时代;在压裂液体系上,以压裂液回收再利用为目标,形成了EM50等可回收压裂液体系系列,满足了苏里格气田绿色、环保施工的要求。

2.2 主体分压技术

2.2.1 机械封隔器分压技术

2.2.1.1 技术原理

一次射开多段气层,并下入分压合采完井管柱,先憋压座封封隔器压裂下层,然后投球打开喷砂滑套,并封隔下段改造层,通过封隔器的封隔及井下喷砂滑套的开启来实现由下往上逐层改造,最终实现不动管柱一井多层分层改造,分层改造完成后一次合层排液生产。

2.2.1.2 技术优势1)压裂投产管柱一体化,压后可直接投产。2)作业工序及设备配套简单、成本低。

3)可满足上、下古生界气藏分压合求的技术需求。

2.2.1.3 应用效果

目前,该技术是长庆气田直井多层的主体技术,规模应用超过6 000余口井,是苏里格气田经济有效开发的六项关键技术之一。

2.2.2 套管滑套分压技术

2.2.2.1 技术原理

通过将多级滑套与套管连接一同下入到目的层段,第一级射孔压裂后,逐级投球打开滑套,自下而上实现分层压裂,压后直接套管生产(Ø88.9 mm套管完井的)或下入小直径油管(Ø114.3 mm以上套管完井的)进行生产。

2.2.2.2 技术优势

1)可实现高排量注入(Ø88.9 mm套管可到4~6 m3/min,Ø114.3 mm套管可到6~10 m3/min)。

2)压后井筒畅通,满足后期产能测试等作业需求。

3)后期可根据各层产水情况,进行开关滑套封堵水层作业。

2.2.2.3 应用效果

目前,在气田规模应用700余口井,最高一次连续分压9层,施工排量介于4.0~6.0 m3/min,结合高排量混合压裂设计,苏里格东区致密气试验井单井产量较邻井提高20%以上。

2.2.3 连续油管带底封分压技术

2.2.3.1 技术原理

利用连续油管下入喷射工具实现喷砂射孔、通过环空进行主压裂施工,完成一级施工后解封并上提封隔器至上层座封,转上层喷砂射孔、环空注入压裂施工,从而实现多层高效连续分压,压后下入小直径油管进行生产。

2.2.3.2 技术优势

1)可实现高排量注入(4.0~6.0 m3/min)。

2)可实现多薄层精准、连续压裂施工。

3)与大井组结合可优化组织模式,实现提速提效。

2.2.3.3 应用效果

目前,在气田丛式井组规模应用121口井,结合高排量滑溜水压裂设计,排量介于4.5~6.0 m3/min,苏里格东区致密气增产效果明显,丛式井组单井压裂作业效率较常规机械封隔器工艺提高1倍以上。

2.2.4 小结

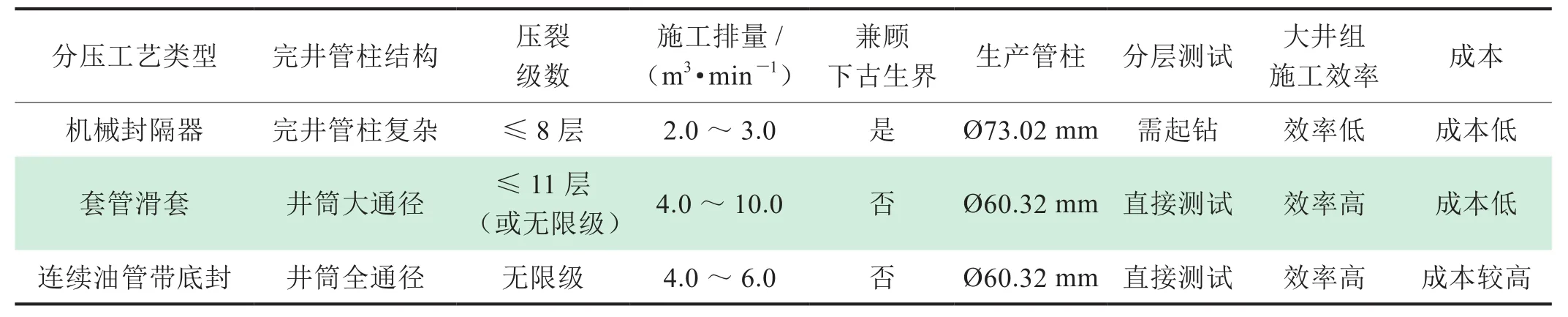

总体来说,机械封隔器、套管滑套和连续油管分压工艺各有优劣,适应了不同开发阶段、不同类型储层以及不同工艺设计的需求[7]。从表1可知,机械封隔器具有成本低、效率高等优势,有利于上、下古生界气藏分压合求,适应于储层条件相对较好、分压层数较少(2~3层)的苏里格中区,而套管滑套和连续油管分压工艺具有高排量注入、无限级分层以及后期测试评价的技术特点,对于苏里格东区、盆地东部等致密储层来说,具有较大的优势,是该气田致密砂岩气直井多层分压工艺的未来发展趋势。

表1 不同直井分层压裂工艺优缺点对比表

3 面临的挑战与需求

3.1 纵向多层动用不充分,部分层段产能贡献率低

多层分压合求通过各层充分改造、压后合层求产,达到动用纵向多层、提高单井产量的目的。但随着分压层数的不断增加,单井产量未必一直增加。例如,苏里格气田东区历年分压合求井统计数据表明,分压层数增加,试气产量呈增长趋势,而当层数超过3层,试气产量反而降低。同时,多层产气剖面测试也表明,单层无产能贡献率占20%,单层占单井产能贡献率小于5%的占比达到31%,说明多层分压合求仍存在部分层段产能贡献率低,甚至无产能贡献的情况(图2)。因此,进一步优选试气压裂层位、优化多层分压工艺,实现纵向全剖面充分动用,是下一步提高直井多层开发效益的方向。

图2 苏里格气田东区历年试气产量与分压层数关系图

3.2 现有钻采工艺仍不满足气井全生命周期效益开发的需要

苏里格气田投入开发以来,直井主要采用了4种钻完井工艺方式,且存在各自的局限性:对于机械封隔器分层压裂工艺来说,一方面施工排量受限(2.0~3.0 m3/min),难以满足提高注入排量、增大改造体积的施工需求;另一方面压裂投产一体化管柱结构复杂,压后起管柱困难,无法开展产气剖面测试。对于Ø114.3 mm套管滑套完井工艺来说,一方面滑套工具外径大(Ø175.0 mm),对井眼条件要求高;另一方面为确保滑套对准储层,完井时需要对滑套进行测井校深,等停时间长(3~5 h),容易发生黏卡,导致下入困难。对于苏南合作区采用的Ø88.9 mm套管滑套无油管完井来说[8],一方面套管作为生产管柱而直接接触动态流体,可能存在腐蚀风险;另一方面气井后期产量降低采用速度管柱采气,当低于临界携液流量时,限制了柱塞等其他排水采气工艺的应用。连续油管带底封分层压裂是相对理想的完井方式,而常规第二次开钻的Ø215.9 mm井眼,钻完井过程中钻井液及化工料较多,完钻后产生的废弃钻井液及岩屑数量较大,效益开发和环保压力大。因此,需要考虑钻完井、储层改造以及后期排水采气来进行全生命周期钻采工艺的系统优化(表2)。

表2 苏里格气田直井井身结构及改造、完井方式表

3.3 气田不断加深下古生界气藏,现有分压工艺难以兼顾上、下古生界气藏叠合开发的需要

近年来,苏里格气田不断加深下古生界气藏勘探与开发,共钻遇下古生界马五1+2、马五4、马五5等气层井1 000余口,坚持实施上、下古生界气藏立体开发,年生产能力达到22×108m3。因此,上、下古生界气藏叠合开发将成为苏里格气田多层动用、提质增效的下一步发展方向。

目前,下古生界气藏主体采用酸压改造,而对于上、下古生界气藏分压合求的井,从酸压注入酸液以及生产过程H2S对套管的腐蚀角度考虑,仍采用机械封隔器分层压裂工艺,也面临提高注入排量提升致密层改造效果以及后期长期排水采气措施作业的难题。因此,满足高排量注入的上、下古生界气藏多层分压合求工艺需要开展攻关研究。

4 技术对策及下一步发展方向

4.1 加强与井网匹配研究,提高储量动用程度及最终采收率

前期在苏里格气田中区苏36-X井附近开展井网加密试验,井排距为(350~500)m×(300~500)m,井网密度为5.1 口/km2。后期的干扰试验表明,5井组中仅有2井组见到一定程度的干扰,井网仍有加密空间。分析认为,一是可能由于苏里格气田的强非均质性影响,砂体规模小,井间砂体存在阻流带而未连通;二是在目前加密井网条件下,由于压裂改造规模或能力有限,井间仍有可能存在未动用的储量。

Pinedale/Jonah气田是北美致密砂岩气的典型代表,储层为上白垩统Lance-Mesaverde层,以透镜状河道砂体,含泥粉砂岩为沉积特征。为了尽可能多地在纵向上穿过储层中高含气的透镜状砂体,达到动用最大规模储量的目的,井网不断加密,单井控制面积缩小至100 m×200 m/井。完井改造时,根据该井网密度来设计压裂规模,并结合施工监测结果对缝长进行不断的优化,达到了最佳改造效果。

针对苏里格气田强非均质性的地质特征,借鉴国外类似致密砂岩气的开发经验,下一步需要加强与井网井距的结合,优化压裂改造工艺,最大程度提高平面的储量动用程度,进一步提高气田采收率。

4.2 优选改造层位,优化分压技术,提升多层动用开发效益

通过对前期低贡献率改造层段的产气剖面测试数据进一步分析,可以发现,低贡献率试气层段分为两种类型:一种是单独分压改造,产能测试结果与地质解释不符合(占比74%);另一种是多层多段合压未能达到预期优化设计的改造效果(占比26%)。例如,双X井山21与山2

2亚段采取合层压裂,压前压后偶极子声波测井显示山21亚段裂缝未波及,后期的产气剖面测试也证实了这一点(图3)。

对于第一种情况,一方面要加强地质选井选层,提高试气成功率;另一方面,持续开展生产动态监测,跟踪评价不同生产制度下多层产能贡献的变化规律[9-10],为优化分压工艺提供指导。对于第二种情况,优化多层分压工艺,进一步提高改造及动用程度,是多层分压技术的攻关方向[11-12]。北美Pinedale/Jonah气田上白垩统Lance-Mesaverde致密砂岩储层完井改造采用电缆桥塞—射孔联作工艺,依据地质资料针对每一个高含气砂体展开精细化布孔,制定并优化相应的簇间距以及段长,通过投入暂堵剂来提高各簇改造有效性,来实现单井纵向全剖面的充分动用。

4.3 系统优化钻采工艺技术,建立全生命周期提效降本新模式

面对苏里格气田储层致密、单井低产的实际情况,如何满足高排量压裂、适合长期生产的低成本钻采技术是未来发展方向[13]。围绕“钻井降本、压裂提产、采气提效”的总体思路,采用小井眼钻完井、套管高排量注入、压后小直径油管采气将成为苏里格气田直井多层分压技术的发展方向。

图3 双X井偶极子声波及产气剖面测试结果图

结合苏里格气田生产实际,合理采气工艺为Ø60.3 mm油管生产,预制井下节流器,后期产量降低后采用柱塞气举工艺进一步提高单井累计产气量。根据此目标,压裂工艺需打破传统油管注入分层改造的思维,采用环空注入或光套管注入的方式,连续油管、套管滑套或电缆桥塞实现分层改造。而对于钻完井方面,在现有Ø215.9 mm井眼+ Ø139.7 mm套管的井筒条件下,可以进一步缩小井眼尺寸,从满足环空或套管注入压裂4.0~6.0 m3/min的排量出发,Ø114.3 mm是较为合适的套管尺寸。最后,从环空或套管注入压裂要求固井一次上返实现全井段封固的要求出发,Ø165.1 mm井眼+ Ø114.3 mm套管+ Ø60.3 mm油管生产是目前可能较为理想的完井井身结构。

4.4 攻关适应于上、下古生界储层分压合求技术,满足上、下古生界气藏叠合开发需求

对于上、下古生界储层高排量分压合求工艺的选择,需要解决套管防硫以及注酸腐蚀的评价。对于套管防硫的问题,根据GB/T 20972、ISO 15156选材标准,H2S分压大于等于0.345 kPa(对应H2S大于等于20 mg/m3)时,存在硫化物应力腐蚀开裂(SSCC)风险,套管需要采用抗硫管材。目前抗硫管材材质主要有S80、S95和S110,可以根据其抗内压强度来选择满足承压条件的气层套管。

而对于套管过酸腐蚀的问题,四川、塔里木油田高含硫碳酸盐岩储层酸压改造均采用油管注入方式[14-15],大港油田千16-16水平井曾采用油套同注方式开展大排量注入酸压应用,套管均未过酸。对于套管是否可以过酸的可行性,需要进一步结合不同钢材在不同温度条件下酸液腐蚀评价实验来确定。不过,采用下古生界加砂压裂而非酸压工艺,就可以避免套管过酸带来的风险。前期,靖边气田下古生界加砂压裂试验150余口井,取得了一定的增产效果。

5 结论与建议

1)多层分压合求是苏里格气田实现各层充分改造、提高单井产量的有效途径,有力支撑了气田快速上产。

2)产气剖面测试证实了多层分压存在部分层段产能贡献率低,甚至无产能贡献的情况,需优选试气层位、优化分压工艺,进一步提高纵向动用程度,提高直井开发效益。

3)针对苏里格气田开发生产特征,从全生命周期优化、效益开发系统考虑,“小井眼钻完井、套管高排量注入、压后小直径油管采气”将成为苏里格气田直井多层效益开发下一步的发展方向。

——以崖城13-1气田北块气藏为例