齿板啮合连接强度影响因素研究

蔡俊杰 徐宗真 刘德峰 李 欣 刘马宝

1.西安交通大学机械结构强度与振动国家重点实验室,西安,7100492.西安交通大学航天航空学院,西安,7100493.中航工业北京长城航空测控技术研究所,北京,1011114.陕西省先进飞行器服役环境与控制重点实验室,西安,710049

0 引言

DENG等[2]采用实验和理论方法,研究了复合材料预紧力齿连接时单齿的极限承载力,提出了确定单齿极限承载力的方法,并最终提出了一种复合材料预紧力齿连接的设计方法。徐龙星等[3]对复合材料预紧力齿连接平板单齿试件进行了拉伸与压缩试验,研究对比了两种荷载状态下承载力和剪应力的分布规律,发现相同参数的单齿试件在拉伸与压缩荷载下的承载力相差不大,但两种荷载下齿剪切面的剪应力分布规律有所差异。高建岗等[4]对不同复合材料预紧力齿连接的接头进行了大量疲劳实验,分析了预紧力对接头疲劳寿命的影响规律。孙建等[5]通过拉伸试验研究了不同钢齿齿长对一种新型复合材料预紧力齿连接接头力学性能的影响,发现了该接头的几种破坏模式以及极限载荷随钢齿齿长的变化规律,并通过理论公式推导出了钢齿发生弯剪变形的临界齿长。以上研究主要是针对复合材料与金属板的矩形齿连接,而关于金属与金属齿板啮合连接,尤其是三角形齿的连接鲜有涉及。

齿板啮合连接目前多用于飞机与直升机的舱门与机体连接,如我国自主研发的某型运输机舱门与机体连接即采用了金属齿板啮合连接。齿板啮合连接结构通常是利用2~4个螺栓将两个齿板连接在一起,螺栓不再承担剪力,仅起压紧齿板以阻止其分离的作用,剪力全部由齿板上的齿承担。一侧齿板的螺栓孔设计为椭圆孔,可使齿板啮合连接应用于难以精确定位或无需精确定位的连接部位,有利于解决装配中的协调问题。相对于其他机械连接(如螺接、铆接),该结构充分利用了材料,增加了承载面积,具有结构质量小、承载能力强等优点,且具有较高的连接效率。

本文针对国产某型运输机机身与舱门铝合金齿板啮合连接结构,基于现行工艺条件,通过实验和有限元法研究齿板啮合区几何特征参数(齿数、齿宽、齿高)和螺栓预紧力对齿板啮合连接强度的影响规律。

1 实验

1.1 实验件

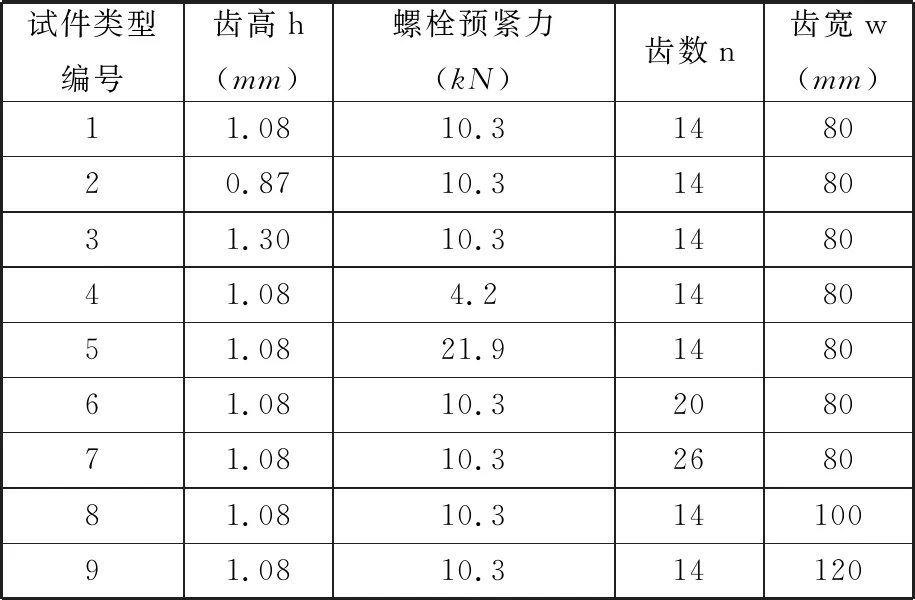

齿板啮合连接结构示意图见图1,由上下两个齿板和4套压紧螺栓组成。一侧齿板上螺孔设计为椭圆孔,另一侧齿板上螺孔为圆孔,以保证压紧螺栓不承受剪力。图 2为齿板啮合连接件齿形示意图,其中,Pt为齿距,h为齿高。齿板啮合连接试件参数如表1所示,共计9类试件,每一类试件各3件,其中齿板板厚均为15 mm,螺栓直径均为8 mm。

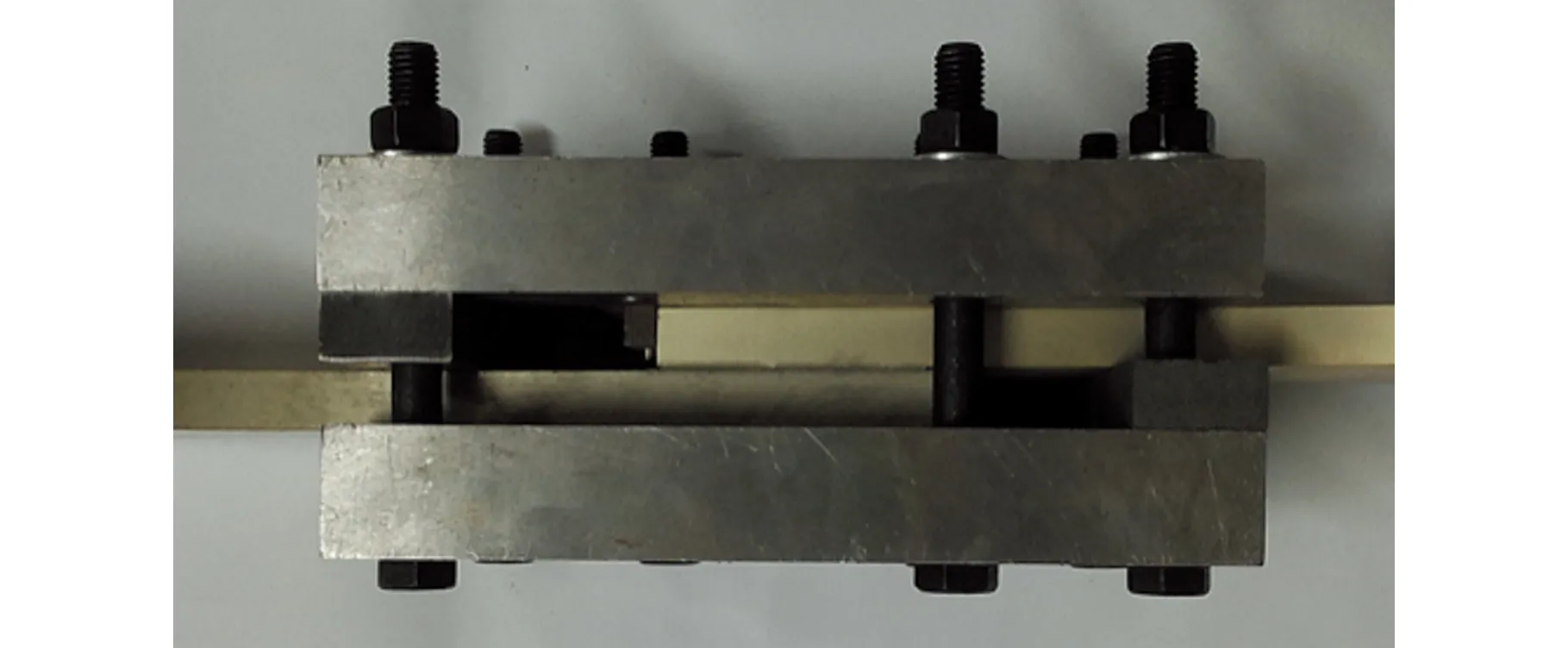

1.2 防弯夹具

由于实验件的齿板厚度达到15 mm,故偏心拉伸载荷产生的侧向弯曲已不能忽略。设计图3所示的随动式防弯夹具,以限制结构的侧向弯曲。

图1 齿板啮合连接件示意图Fig.1 Schematic of serrated plate connector

图2 齿形示意图Fig.2 Schematic of tooth shape

试件类型编号齿高h(mm)螺栓预紧力(kN)齿数n齿宽w(mm)11.0810.3148020.8710.3148031.3010.3148041.084.2148051.0821.9148061.0810.3208071.0810.3268081.0810.31410091.0810.314120

图3 防弯夹具Fig.3 Lateral support

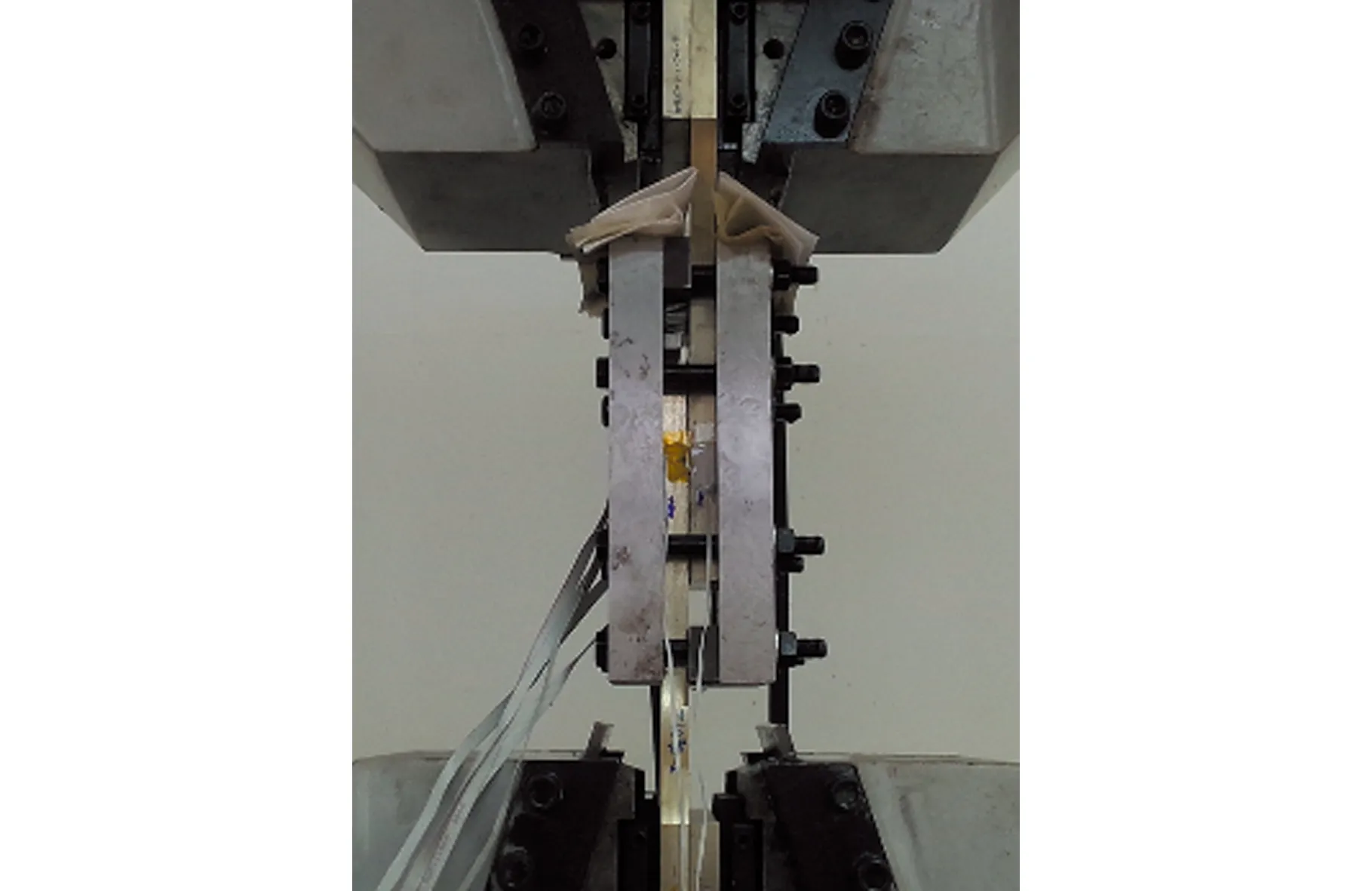

1.3 实验设备及加载方法

实验所用加载设备为WEW-600C液压万能实验机,如图4所示,最大载荷为600 kN。

图4 实验加载Fig.4 Experiment loading

本实验为静强度拉伸试验。实验时端头垫平,对试件施加轴向拉伸载荷直至破坏。采用位移控制加载模式,加载速度为0.1 mm/min。当实验件发生破坏时,终止实验,并记录破坏载荷及破坏模式。

1.5 统计学方法 采用SPSS 17.0软件对所得数据进行统计学分析,患者手术时间为计量资料呈正态分布,以均数±标准差()表示,组间比较用t检验;术后血肿/血清肿、慢性疼痛及复发率为计数资料,采用χ2检验或Fisher确切概率法。P<0.05表示有统计学意义。

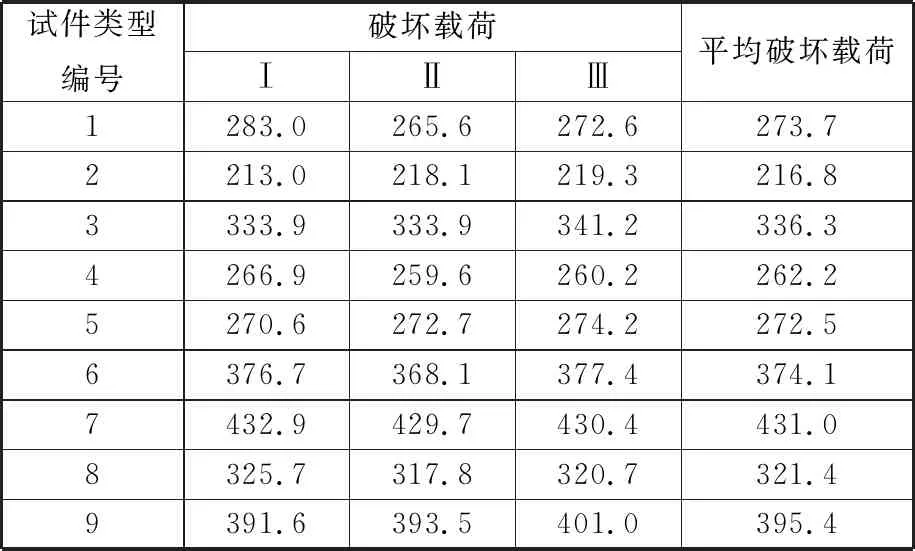

1.4 实验结果

9类齿板啮合连接件破坏模式均为单侧齿剪切破坏。如图5所示,右侧齿板接近左侧齿板齿顶处发生剪切破坏,从接近左侧齿板齿顶处一直滑落到接近右侧齿板齿根处,右侧齿板齿牙脱落后嵌入左侧齿板齿牙中,这与螺纹牙的剪切破坏模式[6]类似。各试件实验破坏载荷如表2所示,同一类试件实验结果有较好的一致性。

图5 齿板啮合连接件破坏形式Fig.5 Failure mode of serrated plate connector

kN

2 基于ABAQUS齿板啮合连接有限元分析

2.1 有限元模型

齿板材料为7475-T7651铝合金,弹性模量71 GPa,泊松比0.33[7];螺栓材料为30CrMnSiA,弹性模量220 GPa,泊松比0.3;防弯夹具材料为40Cr,弹性模量211 GPa,泊松比0.3。通过实验测得7475-T7651铝合金材料的塑性参数,并将其转换为真实应力应变曲线,如图6所示。选用ABAQUS软件提供的弹塑性模型,定义材料的真实应力应变参数。屈服准则与硬化模型分别选定为vonMises屈服准则和各向同性硬化模型。

图6 7475-T7651铝合金塑性材料参数Fig.6 Plastic property of 7475-T7651 aluminium alloy

由于模型沿宽度方向具有对称性,因此只需要建立1/2模型,并在对称面设置对称边界条件。定义齿面与齿面库仑摩擦因数为0.3,夹具与齿板之间的摩擦因数为0.04(实验过程中在夹具上缠绕一层聚四氟乙烯薄膜),法向方向定义为硬接触。螺栓与齿板定义为无摩擦接触,法向接触采用增广拉格朗日算法[8]。在螺栓上施加预紧力,试件一端完全固定,另一端施加位移载荷。网格采用C3D8R减缩积分单元,如图7所示。

图7 有限元网格Fig.7 Finite element mesh

2.2 仿真结果

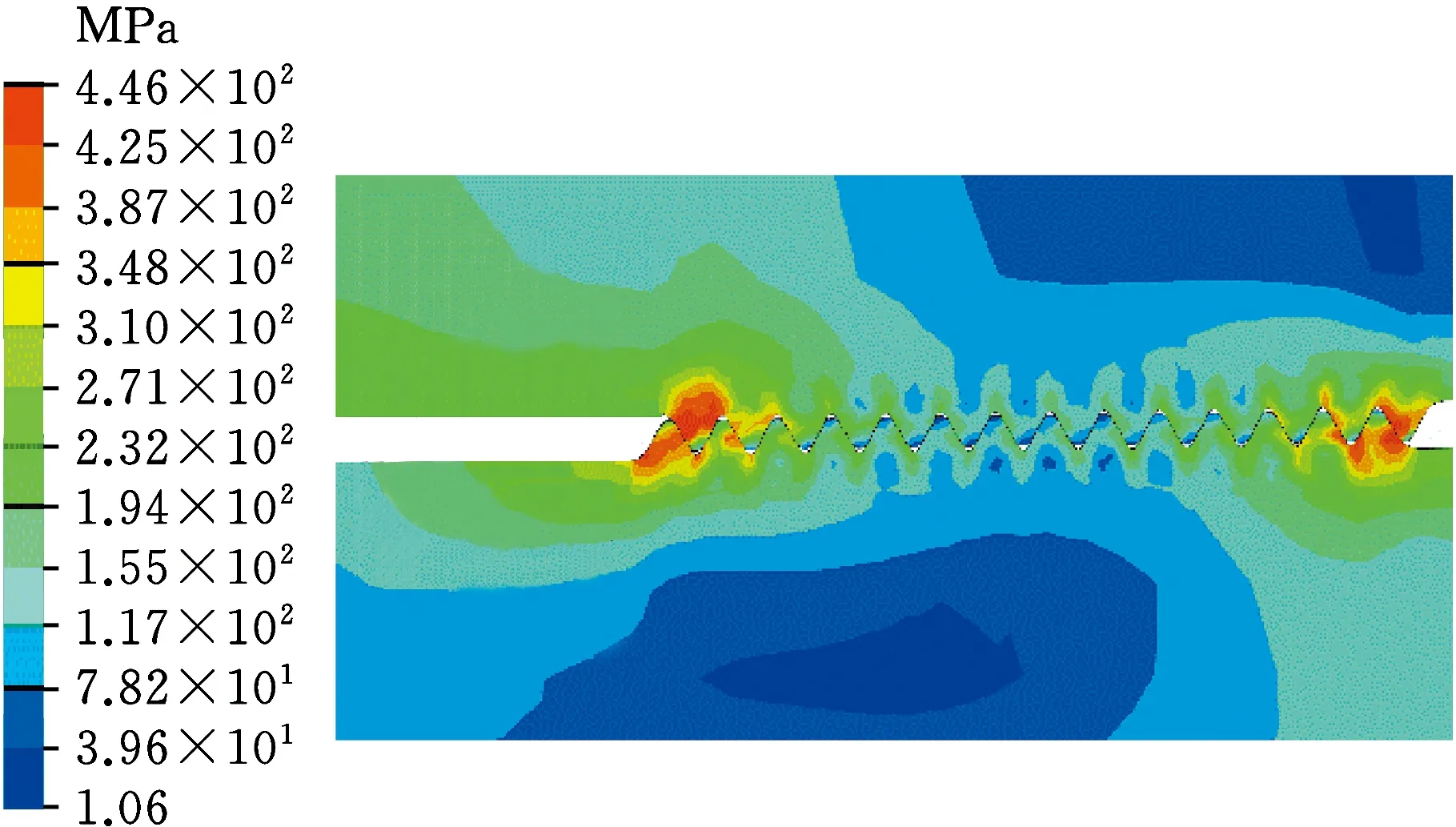

图8 拉伸载荷F=123 kN应力云图Fig.8 Stress contour of tension load is as 123 kN

本文在研究齿板啮合连接结构失效时,以第四强度理论为失效判据,在加载过程中,对于齿牙部分,当Mises应力达到511 MPa(该材料抗拉强度)时,即认为齿牙发生破坏。图8为第1类试件啮合区外侧齿产生塑性变形时的应力云图,F=123 N,为施加位移载荷端的反作用力。此时各个齿的应力分布极不均匀,呈现出外侧齿应力水平高、中间齿应力水平低的状态。

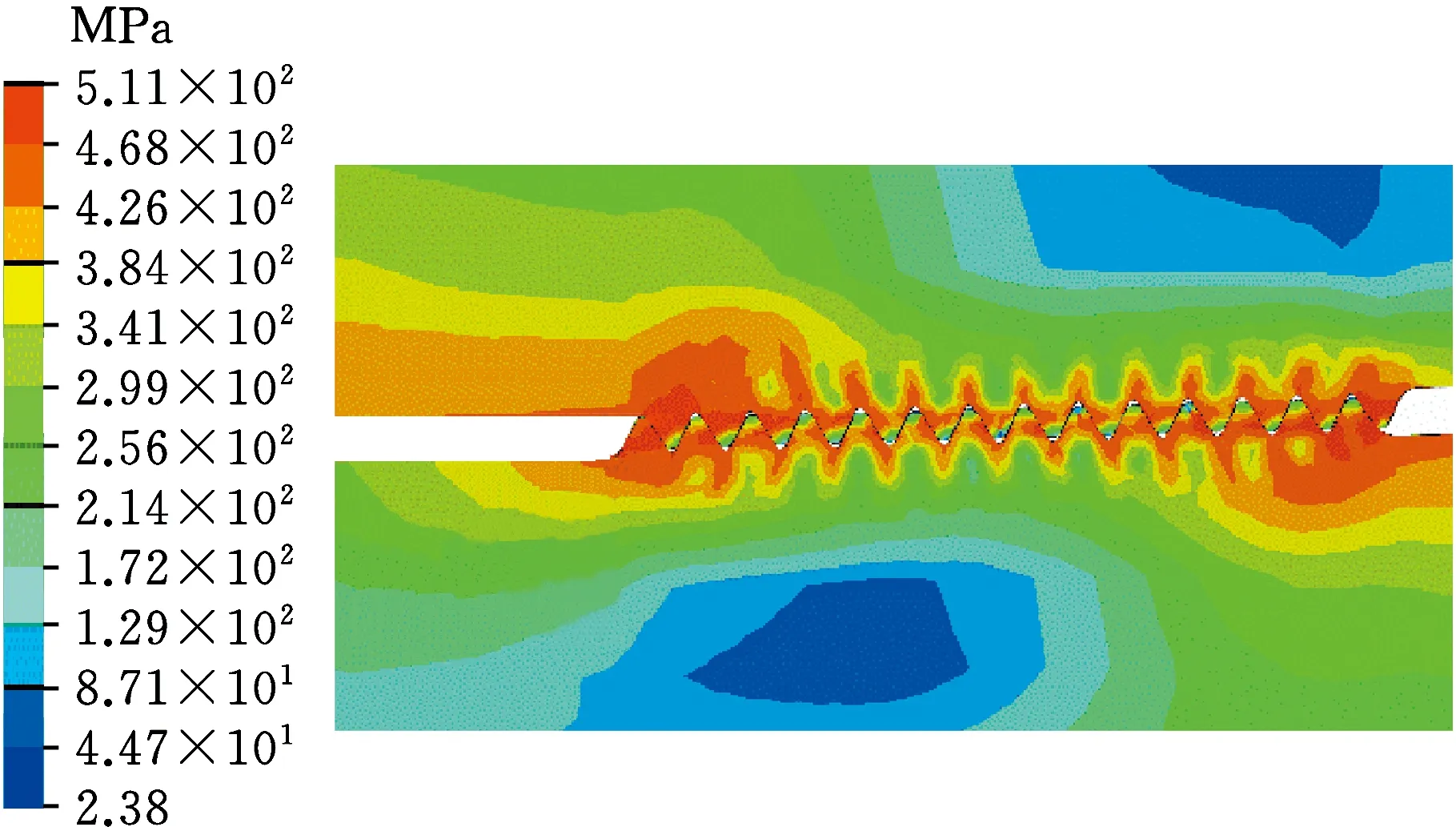

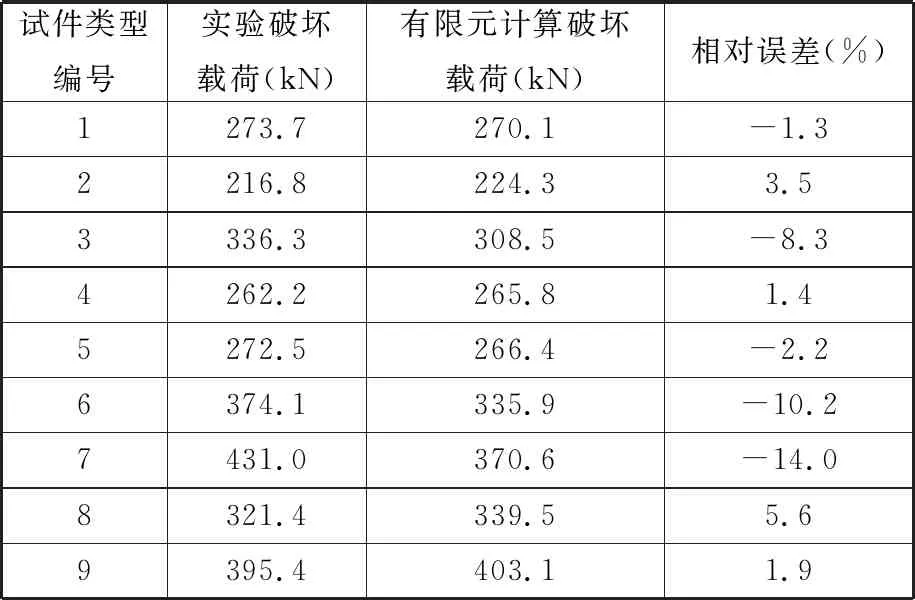

图9为第1类试件齿板啮合连接结构失效时的应力云图,此时各个齿的应力分布趋于均匀,但中间齿的应力要略小于两侧齿。各类试件有限元计算失效载荷见表3,有限元计算失效载荷与实验平均破坏载荷吻合良好。为研究齿宽、齿高、齿数、螺栓预紧力对齿板啮合连接强度的影响,另外增加8类试件进行有限元计算,结果见表4。

图9 结构失效应力云图Fig.9 Stress contour of structural failure

试件类型编号实验破坏载荷(kN)有限元计算破坏载荷(kN)相对误差(%)1273.7270.1-1.32216.8224.33.53336.3308.5-8.34262.2265.81.45272.5266.4-2.26374.1335.9-10.27431.0370.6-14.08321.4339.55.69395.4403.11.9

表4 有限元计算破坏载荷

3 齿板啮合连接强度的影响因素

本文通过实验及有限元计算研究齿板啮合区几何特征参数(齿宽、齿高、齿数)和螺栓预紧力对齿板啮合连接强度的影响。

3.1 几何特征参数的影响

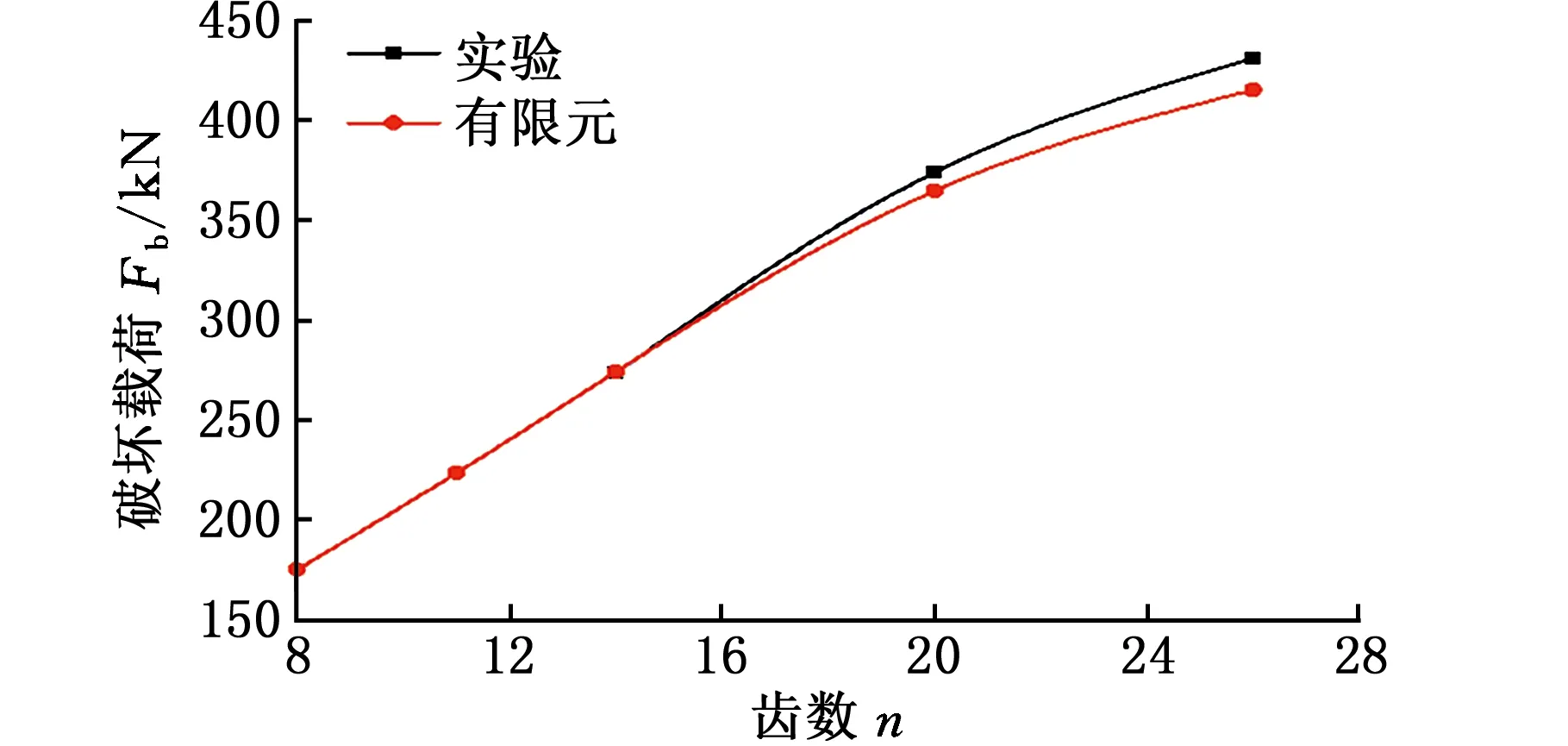

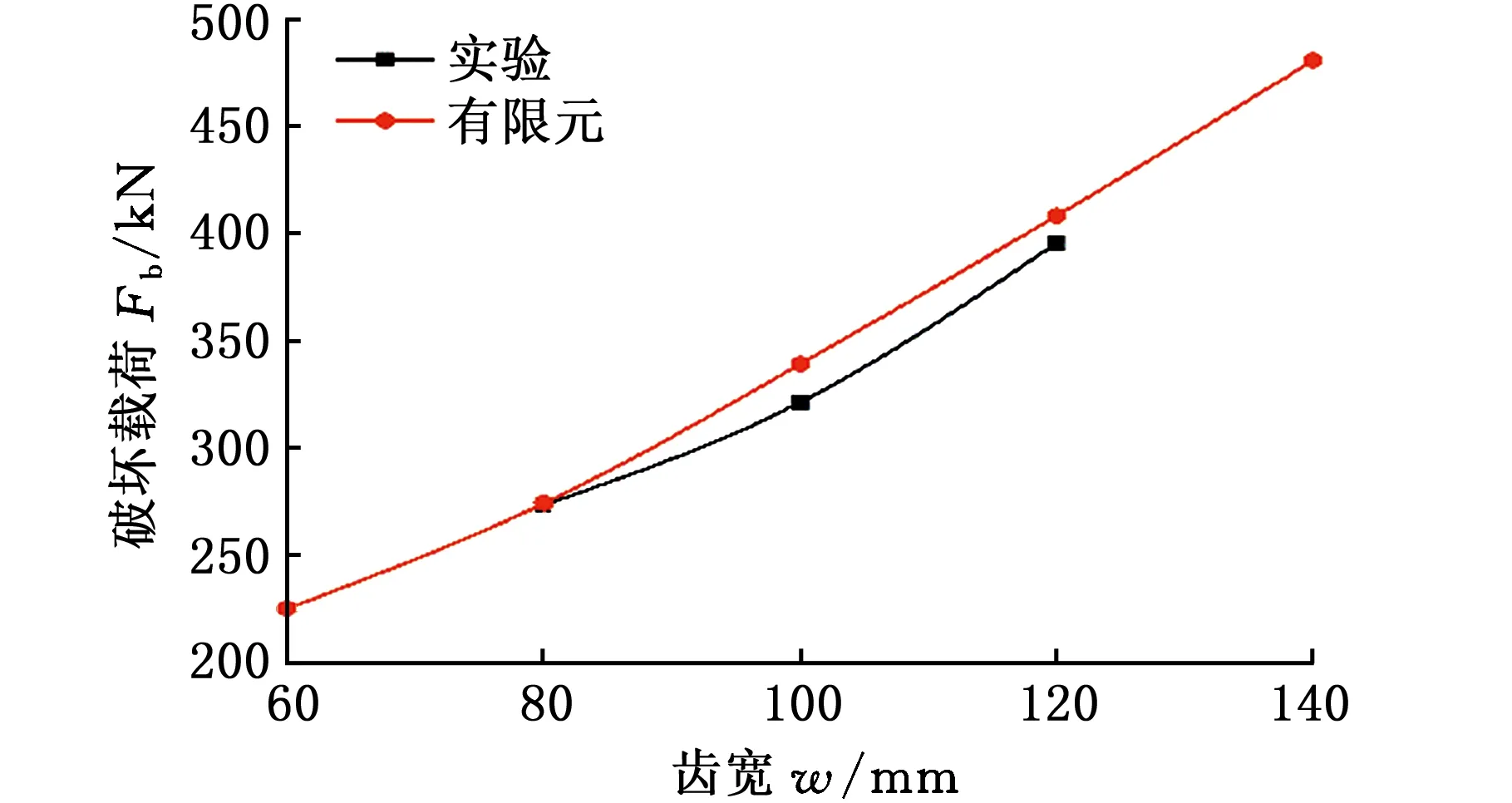

通过实验及有限元计算得到了不同齿宽、齿高、齿数试件(螺栓预紧力均为10.3 kN)的破坏载荷,如图10~图12所示。可以看出,有限元分析结果与实验结果吻合较好。

图10 不同齿数齿板啮合连接强度Fig.10 The joint strength of serrated plate connector with different tooth number

图11 不同齿高的齿板啮合连接强度Fig.11 The joint strength of serrated plate connector with different tooth height

图12 不同齿宽的齿板啮合连接强度Fig.12 The joint strength of serrated plate connector with different tooth width

3.1.1齿数的影响

在齿高(1.08 mm)、齿宽(80 mm)一定的条件下,通过改变齿数的方法,分析齿数对齿板啮合连接强度的影响,结果如图10所示。

从图10中可以看出:当齿数较少时,随着齿数的增加,齿板啮合连接强度近似线性增大;但当齿数超过20齿时,随着齿数增加,齿板啮合连接强度增大趋势渐缓。

产生上述现象的原因主要是:齿数较少时,各齿承载均匀性较好,各齿几乎同时发生破坏,但随着啮合齿数的增加,各齿承载比例的均匀性变差,当试件啮合区两侧齿发生破坏时,中间齿仍未达到其承载极限,因此,当啮合齿数较多时,齿板啮合连接强度并未随齿数的增加而线性增大。这与螺纹连接强度[9]和螺纹副承载分布规律[10]的结论一致。

3.1.2齿高与齿宽的影响

在齿数(14)一定的条件下,只改变齿高(齿宽80 mm)或齿宽(齿高1.08 mm),研究齿高和齿宽对齿板啮合连接强度的影响,结果如图11和图12所示。可以看出,随着齿高(或齿宽)的增大,齿板啮合连接强度近似线性增大。原因分析如下:齿形不变,随着齿高的增大,齿根宽度线性增大,啮合区齿的承剪面积随之线性增大,类似地,随着齿宽的增大,啮合区齿的承剪面积也随之线性增大,而齿发生剪切破坏时,其破坏强度随着剪切面积的增大而线性增大,因此,随着齿高(或齿宽)的增大,齿板啮合连接强度线性增大。

3.2 预紧力的影响

在齿高(1.08 mm)、齿宽(80 mm)、齿数(14)不变的条件下,通过改变螺栓预紧力的大小来研究螺栓预紧力对齿板啮合连接强度的影响,结果如图13所示。

图13 不同预紧力齿板啮合连接强度Fig.13 The joint strength of serrated plate connector with different pretension force

从图13中可以看出,随着预紧力的增大,齿板啮合连接强度呈现先增大后减小的趋势,存在一最佳预紧力。主要原因分析如下:一方面,由螺栓预紧力产生的齿面间摩擦力能够增大齿板啮合连接强度;另一方面,本文研究的齿板啮合连接结构中,螺栓位于啮合区两侧,且啮合区之外的板与板存在间隙,预紧力的施加会使齿板发生弯曲变形,从而使得啮合区两侧的齿在未承受工作载荷时便发生了弯曲变形,进而削弱了连接结构的承载能力。

所以,当预紧力较小时,齿面间摩擦力占主导地位,随着预紧力的增大,齿板啮合连接强度增大;但是,当预紧力过大时,齿板啮合区两侧齿的弯曲变形对齿板啮合连接承载能力的削弱起主要作用,随着预紧力增大,齿板啮合连接强度减小。这与实际工程经验[11]一致。

故对于齿板啮合连接结构,在实际工程中需选择合适的螺栓预紧力,以保证连接强度。

4 结论

(1)齿数较少时,齿板啮合连接强度随齿数的增多近似线性增大;当齿数较多时,随着齿数的增加,齿板啮合连接强度增大趋势渐缓。

(2)齿板啮合连接强度随齿高及齿宽的增大呈现近似线性增大。

(3)随着预紧力的增大,齿板啮合连接强度呈现先增大后减小的趋势,存在最佳预紧力,故在实际工程中需选择合适的螺栓预紧力,以保证连接强度。