中频感应加热顶推式热扩管工艺分析

米永峰,陈圣明,成海涛

(1.内蒙古包钢钢联股份有限公司,内蒙古 包头 014010;2.中国金属学会轧钢分会,北京 100711)

随着装备大型化、高效化发展的需要,市场对流体输送、石油化工、压力容器、锅炉及结构等领域用大直径无缝钢管的需求量正在不断增加。但对于直径与壁厚之比特别大的大直径薄壁无缝钢管,由于受到轧管机所能轧制的产品外径和壁厚的限制而难以生产。目前不同热轧管机组所能轧制的无缝钢管最大直径和最大径壁比(D/S)见表1。此外,轧管机所能轧制的无缝钢管壁厚,随其直径的增加而增加,即直径越大,壁厚也越大,D/S会有所减小[1-4]。轧管机所能轧制的无缝钢管直径与壁厚的关系如图1所示。

热扩管工艺是指将作为管坯的合格成品钢管加热到规定的工艺温度后,在顶头的支撑下,通过对管壁进行径向辗轧(斜轧热扩管工艺)或周向拉伸(拉拔式热扩管工艺和中频感应加热顶推式热扩管工艺),使管坯外径增加、壁厚减薄的一种制造大直径、薄壁无缝钢管的生产工艺。热扩管工艺是生产特大直径、特薄管壁无缝钢管的有效方法,包括:斜轧热扩管工艺、拉拔式热扩管工艺和中频感应加热顶推式热扩管工艺等。现对热扩管工艺进行分析。

表1 不同热轧管机组所能轧制的无缝钢管最大直径和最大径壁比

图1 轧管机所能轧制的无缝钢管直径与壁厚的关系

1 热扩管生产工艺的比较

1.1 斜轧热扩管工艺

斜轧热扩管工艺起源于二次穿孔工艺。世界上多个国家都建设了斜轧热扩管机组,包括:捷克斯洛伐克Chomotov钢管厂、美国Lorain钢管厂、德国Rath钢管厂、意大利Dalmine钢管厂和我国的天津钢管集团股份有限公司(简称天津钢管)等[5]。

斜轧热扩管机是一种带有2个锥形轧辊且轧辊呈水平布置的二辊斜轧管机[6]。轧辊直径从变形区入口到出口逐渐增大,轧辊的圆周速度沿轧制方向也随之增大,轧辊轴线与轧制线呈空间交叉,构成送进角和辗轧角。2个轧辊均为单臂支撑,分别由2台电机单独传动,传动系统置于扩管机的出口侧。轧辊的位置可沿轧辊轴线调整。导板呈上、下布置。斜轧扩管时,经过加热的管坯被送进2个带有送进角和辗轧角的旋转轧辊之中,并在由轧辊、导板和锥形顶头所组成的“环形封闭”孔型中进行斜轧扩径。斜轧热扩管过程如图2所示,其工艺流程为:合格管坯—步进式加热炉加热—钢管外表面除鳞—钢管内表面除鳞、润滑—斜轧热扩管—均整—步进式加热炉再加热—定径—冷却—精整—检(化)验—包装、入库。

图2 斜轧热扩管过程示意

斜轧热扩管机组的主要特点有:①机组产量大,一套斜轧热扩管机组的产量在20万t/年左右;②变形量大,一道次扩径率可达70%;③壁厚精度高,有纠正管坯壁厚偏差的效果,壁厚精度可达-4.5%~+4.5%或-8%~+8%;④金属消耗较少、成材率较高;⑤设备投资大;⑥生产成本高;⑦产品表面质量一般,加热后的钢管表面氧化严重,扩制后的钢管表面存在螺旋道;⑧可生产大直径薄壁钢管(D/S可达70),但钢管外径不能太大,最适宜生产直径为500~800 mm的钢管。

当二辊斜轧穿孔机用于二次穿孔时,具有扩径功能,能够起到扩大管径、减薄管壁的作用。但是,因为它与斜轧热扩管机的轧机结构和辊型形状不同,其扩径率远小于斜轧热扩管机(一道次扩径率一般不大于25%)。目前,我国几套主要的大型斜轧穿孔机生产的产品规格见表2,其产品直径偏差±1%D,壁厚偏差0~25%S或±13%S。

1.2 拉拔式热扩管工艺

最早的拉拔式热扩管机于1936年在意大利Dalmine钢管厂建成投产,原成都无缝钢管厂于1965从意大利Innocenti公司引进了一台Φ650 mm拉拔式热扩管机,并于1969年正式投产[7]。

拉拔式热扩管机扩管时,先将管坯的一端(长度为350~550 mm)送入缝式加热炉或感应加热炉中,加热到850℃以上,再对该段管端进行扩口,形成喇叭状;然后将扩口后的管坯送入步进式加热炉中进行整体加热,加热温度一般为900~1 200℃;待管坯加热均匀后,再将其扩口管端固定在扩管机的内、外卡环上;随后将一组(一般3~4个)直径逐渐增大的顶头按顺序分别套在对应的一组拉杆上,拉杆在卡爪的拉动下,与顶头一道通过管坯内孔,实现对管坯的扩径、减壁[8-9]。拉拔式热扩管过程如图3所示,其工艺流程为:合格管坯—缝式加热炉(或感应加热炉)加热钢管一端—加热端扩成喇叭状—步进式加热炉加热—拉拔扩管(一次加热可以扩2~4道次)—冷却—精整—检(化)验—包装、入库。

表2 我国几套主要的大型斜轧穿孔机生产的产品规格

图3 拉拔式热扩管过程示意

从拉拔式热扩管的变形过程可知,当大于钢管内径的顶头通过钢管内孔时,管坯的外表面并没有受到工具的约束,管壁沿周向存在着很大的拉应力,使得管坯的管径扩大、管壁减薄,这种变形方式有诱发钢管裂纹产生的趋势和可能。若管坯已经存在裂纹,则该裂纹会随着扩径量的增加而扩大。当裂纹扩展到一定程度时,顶头斜面就会像斧劈一样将荒管的管体撕裂,造成管体开裂(俗称“破肚”)。同时,拉拔式热扩管时,管坯最小处的管壁会先发生扩径、减壁变形,使壁厚减薄。这样的结果是,本身就是壁厚最薄处的管壁变得更薄,而相对较厚处的管壁减壁量较小。因此,经过扩径后的钢管,其壁厚不均程度在原管坯壁厚不均的基础上会进一步加大。

拉拔式热扩管机组的主要特点是:①机组产量较大,生产能力5~8万t/年;②变形量较大(一次加热后的管坯扩径率一般在40%~45%,最大不超过65%;一次加热后的管坯扩径道次最多为4道次,各道次的扩径率依次减小,分别为18%~22%、13%~16%、5%~10%、1%~2%);③设备投资较斜轧热扩管机组少很多,较中频感应加热顶推式热扩管机组多很多;④壁厚精度差,会进一步恶化管坯的壁厚精度(一般拉拔热扩后的壁厚精度为-12.5%~+12.5%或-20.0%~+20.0%;⑤金属消耗大,成材率低;⑥钢管表面质量差,管坯加热后,表面氧化严重;顶头容易对钢管内表面造成划伤,形成内直道;⑦生产成本高;⑧生产的钢管壁厚和直径均受到限制,管径不能太大,管壁不能太薄。

1.3 中频感应加热顶推式热扩管工艺

中频感应加热顶推式热扩管工艺是近十多年来在我国广泛采用的一种相对简易的热扩管工艺[10-13]。因其工艺简单,设备投资少,很多钢管厂都建有中频感应加热顶推式热扩管机组[14]。

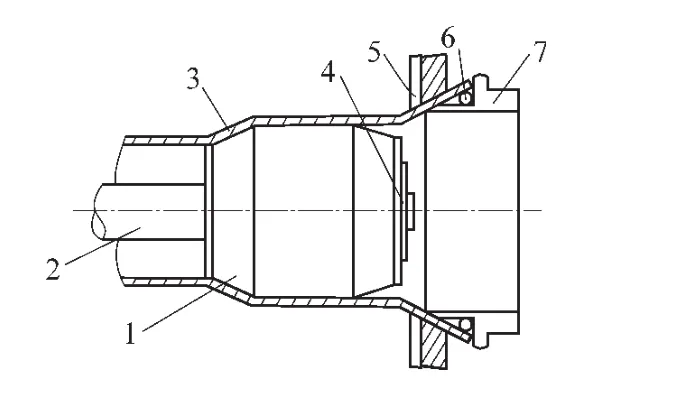

中频感应加热顶推式热扩管工艺过程是:用合格的钢管作为管坯,在控温、控速、控扩径率的状态下,将管坯连续置于中频感应加热线圈中,沿管坯全长、从头到尾、非同时对整支管坯进行连续加热。当变形区中管坯的温度达到一定后,靠液压缸活塞的运动,使其连续通过固定架上的锥形顶头,实现管坯的连续扩径。中频感应加热顶推式热扩管过程如图4所示,其工艺流程为:合格管坯—内壁涂润滑剂—中频感应加热—顶推式扩管—钢管整体热处理—精整—检(化)验—包装、入库。

图4 中频感应加热顶推式热扩管过程示意

中频感应加热顶推式热扩管机组的特点是:①扩径变形时,变形区中的金属沿纵向受压应力,沿径向从钢管壁厚的内表面到外表面受到的压应力依次减小,直至为零,沿周向受拉应力,扩制速度较小;拉拔式热扩管时,变形区中的金属在径向和周向的受力状态与中频感应加热顶推式热扩管是相同的,但沿纵向受拉应力,且扩制速度很快,相比之下,中频感应加热顶推式热扩管工艺产生缺陷的风险相对小一些;②钢管表面质量好。中频感应加热时,钢管表面氧化铁皮少,扩制后的钢管外表面基本上保持了热轧管坯外表面的原始状态;因钢管内表面涂有润滑剂,顶头不易黏钢,有效地提高了钢管的内表面质量;③比拉拔式热扩管工艺扩制的钢管壁厚精度稍好;④成材率高;⑤设备投资少;⑥生产灵活,工艺简单,制造成本低;⑦扩制的钢管直径大、管壁薄,钢管直径可达1 500 mm,径壁比D/S可达100;⑧单台机组产量很低;⑨管坯加热温度较低,变形量较小。

1.4 热扩管工艺的优劣势比较

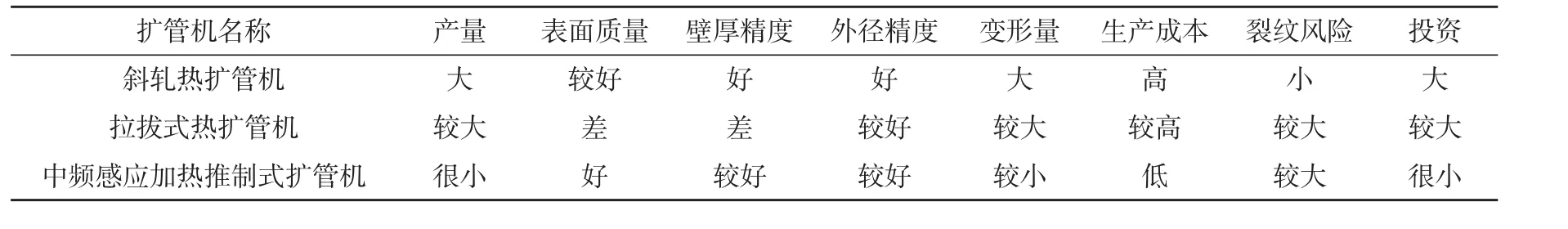

三种热扩管工艺优劣势比较见表3。

表3 三种热扩管工艺优劣势比较

1.5 热扩管工艺加热方式分析

斜轧热扩管工艺和拉拔式热扩管工艺都是采用步进式加热炉,对炉内管坯沿全长同时进行整体加热。待整支管坯加热到符合工艺温度(900~1 200℃)后,送到斜轧热扩管机或拉拔式热扩管机中进行扩制。

中频感应加热顶推式热扩管工艺的管坯加热方式,不同于斜轧扩管工艺和拉拔式扩管工艺,在管坯扩制之前,要先在步进式加热炉中对整支管坯同时进行整体加热,但不是人们印象中的只是对管坯进行局部加热,而是将管坯连续通过中频感应线圈,从头到尾对整支管坯非同时进行整体加热。根据不同的钢管品种和规格设定加热温度,当变形区中的金属加热到750~950℃以后,按照设定的推制速度和扩径量,在连续加热的同时,连续扩管。

由此可见,与斜轧热扩管和拉拔式热扩管加热工艺相比,中频感应加热顶推式热扩管工艺的管坯加热温度低(若加热温度太高,推头前端的金属会发生压缩变形而产生褶皱);此外,中频感应加热顶推式热扩管工艺加热时采用的是将管坯从头到尾连续通过中频感应线圈,对整支管坯非同时进行连续整体加热,而不是对整支管坯同时进行整体加热。

2 工艺参数对扩管变形的影响

(1)管坯加热方式。扩管变形前的管坯加热方式有两种:沿着管坯全长,对整支管坯同时进行整体加热(斜轧热扩管工艺和拉拔式热扩管工艺),待整支管坯的温度都达到设定的加热温度后,再进行扩管变形;沿着管坯全长,从头到尾对整支管坯进行分时、分段连续加热(感应加热推制式热扩管工艺),待变形区中的一段管坯的温度达到设定的加热温度后,再进行扩管变形。上述两种不同的加热方式,对扩管变形来讲,并没有本质影响。因为加热的主要目的是为了提高金属在发生变形时的变形能力,降低变形抗力;而扩管变形主要发生在变形区中,加热温度对热扩管变形的影响,实际上就是加热温度对变形区中的金属变形能力和变形抗力的影响。换句话说,变形区之外(变形区前和变形区后)的金属,此时并没有参与扩径变形,其加热的状况、温度的高低,与扩管变形没有太大的关系。

(2)加热温度。不同的加热温度,表现为金属的变形抗力和变形能力的不同,一般来讲,温度越低,变形抗力越大,变形能力越小,变形更加困难。中频感应加热顶推式热扩管时的加热温度,要根据扩制的钢管品种、规格及质量要求和变形工艺条件来设定。加热温度不能太高(一般为750~950℃),否则顶头前端的金属会发生压缩变形而容易产生“手风琴”状褶皱。

(3)扩径量。因受变形方式的限制,变形区中管坯的加热温度不可能太高,由此会带来变形抗力较大、变形能力较低。应根据扩制的品种、规格和加热温度等因素,合理设定变形量(扩径率),防止产生扩制缺陷。一般来讲,厚壁钢管的一次扩径率不大于35%,薄壁钢管的一次扩径率不大于60%。

(4)推制速度。推制速度的大小主要与变形区中的金属是否有足够的加热时间,使其达到工艺规定的加热温度,且保证温度均匀一致有关。应根据产品材质、规格、壁厚等实际情况,设定推制速度。

3 热扩管应注意的问题

(1)加强管坯质量控制。管坯的质量在很大程度上决定了扩制后的钢管质量。应选择钢质纯净度高,夹杂物级别低,无裂纹,表面质量好,几何尺寸精度高,原始组织合格的钢管作为扩管用管坯。

(2)加强变形区中的管坯温度控制。变形区中的管坯温度及温度的均匀性是影响中频感应加热顶推式热扩管变形和产品质量的重要因素。必须保证变形区中的管坯温度满足工艺规定并使温度均匀一致。可通过温度检测装置,实现变形区中管坯加热温度和推制速度的闭环控制。

(3)选择合适的变形参数。中频感应加热顶推式热扩管时,除加热温度这一关键因素外,扩径率和推制速度也是影响产品质量的重要因素。变形参数的确定必须与变形区中的管坯加热温度协调一致,以避免管坯的加热温度不合理或温度不均匀,导致推制扩管过程不能顺利进行,或产生扩管裂纹。

(4)扩制后进行整体热处理。由于中频感应加热顶推式热扩管时的管坯加热温度较低,保温时间较短,扩制后的钢管冷却速度又难以控制,为了保证产品的金相组织和力学性能满足相关标准要求,扩制后的钢管必须进行整体热处理。

(5)加强质量检验。中频感应加热顶推式热扩管工艺是一个扩大管径、减薄管壁的变形过程。这种变形方式会让已经存在于原始管坯上的缺陷(特别是裂纹)不断扩大[15]。应根据相关标准要求,对扩制后的成品钢管进行必要的检测检验,防止带有缺陷的钢管出厂。