抽油机减速器专用润滑油的研制

姚文钊,卢会利 ,周世德,贾品元

(1.西安石油大佳润实业有限公司,陕西 西安 710065;2.中国石油长庆油田公司采油一厂,陕西 延安 716000;3.中国石油长庆油田公司采油五厂,陕西 榆林 710020)

0 引言

抽油机是采油作业中的主力设备,其核心部件减速器的润滑效果对抽油机的正常工作起着至关重要的作用。由于抽油机基本上在野外露天作业、日晒雨淋、环境温度变化很大、风沙侵蚀严重、导致设备损毁严重。长期以来,抽油机减速器齿轮的润滑多选用中负荷工业齿轮油,而普通工业齿轮油进水后会导致油品乳化变质、加速油品氧化、甚至引起添加剂水解失效,从而降低油膜强度、加剧设备部件磨损、引起腐蚀和锈蚀[1-2];同时工业齿轮油倾点不高于-9 ℃,高倾点的产品在低温下会失去流动性,不能满足低温下的润滑需要[3]。尤其是对于在野外作业的设备来说低温流动性至关重要。因此开发研制低温性能良好、具有一定极压抗磨、抗氧化安定性能的抽油机减速器专用齿轮油,对于油田企业降本增效、安全生产具有一定现实意义。

1 主要原材料与试验方法

1.1 主要原材料理化性质

试验所用基础油及添加剂主要理化性质见表1、表2。

表1 基础油主要理化性质

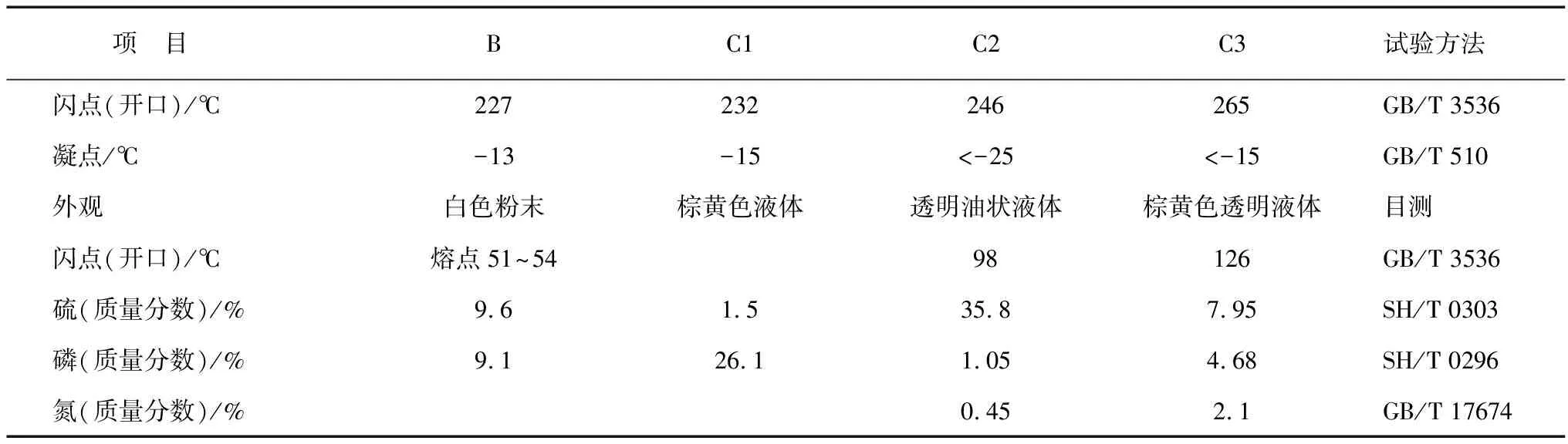

表2 极压抗磨剂及齿轮油复合剂主要理化性质

1.2 主要试验方法

GB/T 260 石油产品水分测定法;

GB/T 265 石油产品运动黏度测定法和动力黏度计算法;

GB/T 1995 石油产品倾点测定法;

GB/T 511 石油产品和添加剂机械杂质测定法;

GB/T 3535 石油产品黏度指数计算法;

GB/T 3536 石油产品闪点和燃点测定法(克利夫兰开口杯法);

GB/T 5096 石油产品铜片腐蚀测定法;

GB/T 7305 石油和合成液抗乳化性能测定法;

SH/T 0193 润滑油氧化安定性测定法(旋转氧弹法);

GB/T 3142 润滑油承载能力测定法(四球法);

SH/T 0189 润滑油抗磨损性能测定法(四球机法)。

2 试验结果与讨论

2.1 目标产品的确定

减速器是抽油机的关键部件,一般为简单三轴(主动轴、中间轴、输出轴)平行二级减速结构。减速器内的齿轮均采用油浴飞溅润滑,箱体结合面涂密封胶防止油液渗漏,左右齿轮与箱体之间装有油槽盒(带刮油器),箱体结合面开有油槽,可向各轴承供给润滑油,一般采用L-CKC150中负荷工业齿轮油。油品需要具有优异的抗氧化性、极压抗磨性、防锈防腐性、抗泡性和抗乳化等性能。研究中结合使用工况等条件,确定目标产物的40 ℃运动黏度为150 mm2/s左右。

2.2 基础油的选择

润滑油是由基础油和添加剂调合而成,一般工业齿轮油中基础油用量达到90%以上,因此基础油质量的好坏对润滑油产品起着至关重要的影响。氧化安定性是润滑油产品的最主要的性能之一,根据研制目标40 ℃运动黏度的要求,考察了4种黏度适宜的基础油的抗氧化安定性能(基础油中加入0.5%的抗氧剂后进行评价),结果见图1。结果表明,不同油品的氧化诱导期有着较大的差距,A3、A4基础油明显优于A2、A1基础油。因此初步确定A3、A4基础油并进行低温性能考察。研究中采用车用流体润滑剂低温黏度测定法[4](勃罗克费尔特黏度计法)考察低温性能,试验温度-26 ℃,结果见表3。

图1 不同基础油抗氧化安定性能比较

表3 基础油低温性能考察结果

从低温考察结果可以看出, A3和A4复配使用,并补加一定量的黏指剂和较大量的降凝剂(一般用量0.3%左右),低温表观黏度较大;A3和A4复配,并补加较大量的增黏降凝复合剂,低温表观黏度依然较大;而在保证产品黏度达到要求的情况下,单独使用A4,并补加一定量的黏指剂后,产品的低温表观黏度最小(表观黏度小于150 Pa·s时,就能很好地满足抽油机减速器齿轮和轴承的润滑要求[5])。

2.3 添加剂的选择

众所周知,要提高油品的抗氧抗磨损等综合性能,仅靠基础油是不够的,而需要选择具有不同附加功能的添加剂来改善并提高其特殊要求。研究中通过对进口齿轮油复合剂C1、国内同类剂C2、自主研发的复合剂C3的氧化安定性能、防腐蚀性能、极压抗磨性等的考察,来确定极压抗磨剂等的类型及用量,结果见表4、图2;同时工业齿轮油在使用过程中难免会因呼吸等作用而接触到水分,水分的进入会引起油品乳化变质,造成设备异常磨损,对常用破乳剂T1002、DL32及LZ5957的破乳化性能考察结果见表5。

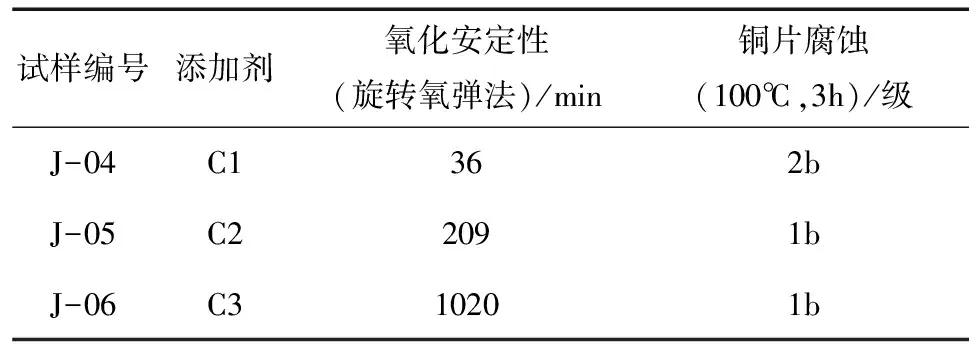

表4 氧化安定性和铜片腐蚀考察结果

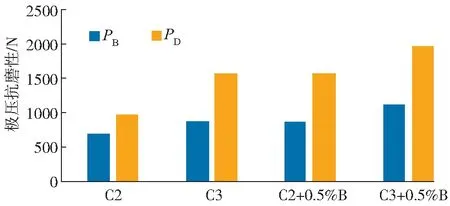

图2 产品极压抗磨性能试验结果

表5 抗乳化性能考察结果

结果表明,采用复合剂C1调制的油品氧化安定性非常差,且铜片腐蚀较重;采用复合剂C2调制的油品氧化安定性较好,铜片腐蚀合格;而采用复合剂C3调制的油品,铜片腐蚀合格且氧化安定性优异。极压抗磨性能方面,在复合剂C2、C3基础上,通过补加极压抗磨剂B,可显著提高产品的极压抗磨能力,尤其是在复合剂C3基础上补加一定量的极压抗磨剂B,油品的PB、PD值显著增大,可分别达到1117 N、1960 N,完全可以满足抽油机减速器齿轮的特殊工况要求。

在确定的基础油和添加剂条件下,选用不同的破乳剂,油品的抗乳化能力有明显差异,其中以DL32使用效果最佳,在较低剂量下8 min内即可得到较好的分离效果,可满足抽油机减速器野外使用需求。

2.4 同类产品的性能比较

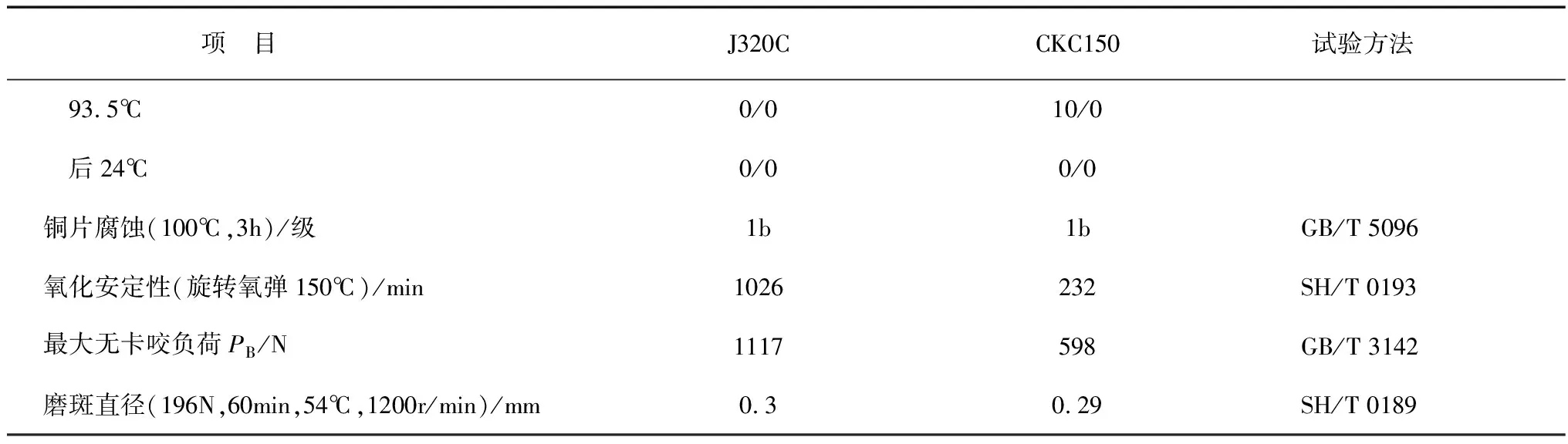

研究中将J320C与同类产品中负荷工业齿轮油CKC150进行性能比较,见表6。结果表明J320C的低温性能、抗乳化性能、抗氧化性能、极压抗磨性能明显优于中负荷工业齿轮油。尤其是低温性能方面,CKC150的倾点仅有-10 ℃,而J320C可以达到-30 ℃以下,即使在比较严寒的北方地区,冬季仍然可以正常使用;J320C的氧化诱导期长达1000 min,远远大于CKC150,说明产品具有更长的使用寿命,换油周期更长,可以有效地节约油品使用成本和设备维护费用。

表6 J320C与CKC150的性能比较结果

表6(续)

2.5 产品贮存稳定性考察

针对润滑油产品经过长期放置可能会出现沉淀,给用户造成一定的不便。因此对研制的油品进行了贮存稳定性考察,结果见表7。

表7 J320C产品贮存稳定性考察

结果可见,研制的J320C抽油机减速箱齿轮油产品常温与低温(-4 ℃)交替放置四个月后油品清澈透明无沉淀,产品稳定性良好,长期放置不影响使用性能。

2.6 J320C现场应用结果分析

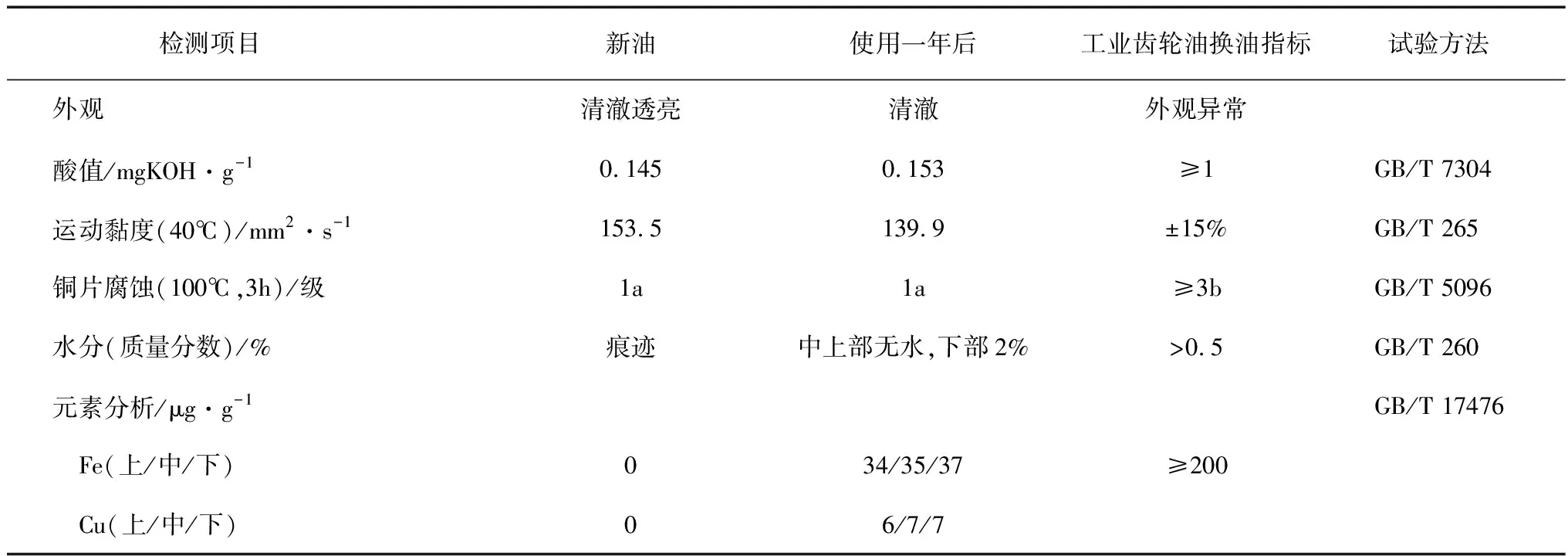

J320C工业化产品在多个油田作业区开展了广泛的应用研究,取得了较好的使用效果,对使用后的油品从上、中、下部分别采样分析,结果见表8。

表8 工业产品分析评价结果

从分析结果可以看出,油品正常使用一年后,各项理化指标基本正常。新旧油品对比,酸值及黏度变化小,反映了油品的抗氧化安定性能良好,可有效延长换油周期;铜片腐蚀基本无变化,反映了油品的抗腐蚀能力强,对设备部件尤其是铜材无腐蚀作用;使用后的油品,上、中、下部铁、铜含量基本稳定,且明显小于齿轮油换油指标中铁含量不大于200 μg/g的要求,表明产品的极压抗磨性能良好,能够很好地保护设备,把设备的摩擦磨损降到最低;同时发现旧油中、上部样品无水分,而下部样品水分含量较大,一方面反映了设备使用过程中可能由于呼吸等作用而吸入水分,水分的超标会造成设备的腐蚀、添加剂降解等,影响设备正常使用,另一方面也表明产品的水分离性较好,在减速器齿轮缓慢的转动过程中,能够在较短的时间内使进入油箱的水分沉积到油箱底部,而中、上部不含水分的油品可有效进行润滑,以保证设备正常使用。

3 结论

以精制矿物油为基础油,齿轮油复合剂为主剂,并补加一定量的极压抗磨剂,开发研制的J320C抽油机减速器齿轮油产品,经过一年的现场使用试验表明,产品具有良好的极压抗磨性、抗氧化安定性、抗乳化性及贮存稳定性,长期放置不产生沉淀,可以满足长期处于野外作业的抽油机减速器齿轮在复杂环境下的使用要求。