正交异性钢桥面板构造参数的优化

田 康,曾志斌,2,王勋文

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

正交异性钢桥面板由面板、横肋和纵肋构成,三者互相垂直,焊接成整体共同工作。其中,横肋也称为横梁或横隔板;常用纵肋为U形肋。为了使钢桥面板具有足够的强度和刚度,减小面外变形引起的次应力,并确保其疲劳耐久性和良好的经济性,面板的厚度、U形肋的断面尺寸和刚度、横隔板间距之间应合理匹配[1-2]。随着货车轴重和数量的增加,钢桥设计中面板的厚度也在不断增加,U形肋尺寸及间距、横隔板间距等参数应随之调整,以寻求三者之间合理匹配的设计值[3],从而提高整体受力性能。

在满足现行规范对受力、变形及构造要求的前提下,本文采用ABAQUS建模并试算,对正交异性钢桥面板的构造参数开展优化设计研究,给出面板厚度、U形肋尺寸、横隔板间距合理匹配的建议值。

1 优化设计的依据

正交异性钢桥面板的面板可视为其周边弹性支撑在纵肋和横肋的肋脚上,纵肋可视为连续弹性支撑在横肋上,横肋可视为弹性支撑在主梁上[4]。为减少钢桥面板的变形和局部次应力,提高其疲劳抗力和改善铺装层的基础条件,正交异性钢桥面板的强度须要满足使用要求,其局部刚度和整体刚度亦应符合相关规定。欧洲规范Eurocode3对正交异性钢桥面板的强度和刚度进行了规定[5],美国AASHTO规范也有相应规定[6],我国JTG D64—2015《公路钢结构桥梁设计规范》[7]采纳了欧洲的规定。综合考虑,本文采用JTG D64—2015作为优化设计计算的理论依据。

1.1 钢桥面板的刚度要求

在桥梁设计使用年限内运输车辆最大轮载作用下,桥面板的变形曲率半径应满足R≥20 m,U形肋间面板的相对挠度应满足Δ≤0.4 mm,见图1。

图1 钢桥面板的刚度要求

1.2 钢桥面板的强度要求

一般部位的应力应按以下2个公式进行检算。主应力σ1用式(1)检算,Von Mises应力σv按式(2)检算。

σ1≤[σ]

(1)

(2)

式中:σx,σy分别为单元局部坐标x方向、y方向的法向应力;τxy为单元局部坐标xy平面的剪应力;[σ]为材料的容许应力。

对于局部承受较大应力的单元,式(2)中容许应力可以取其1.1倍,但不应超过材料的屈服强度fyk。

工作孔和圆弧处等次要部位在应力集中处的主应力σ1按下式进行检算。

σ1≤fyk

(3)

2 构造参数的选取

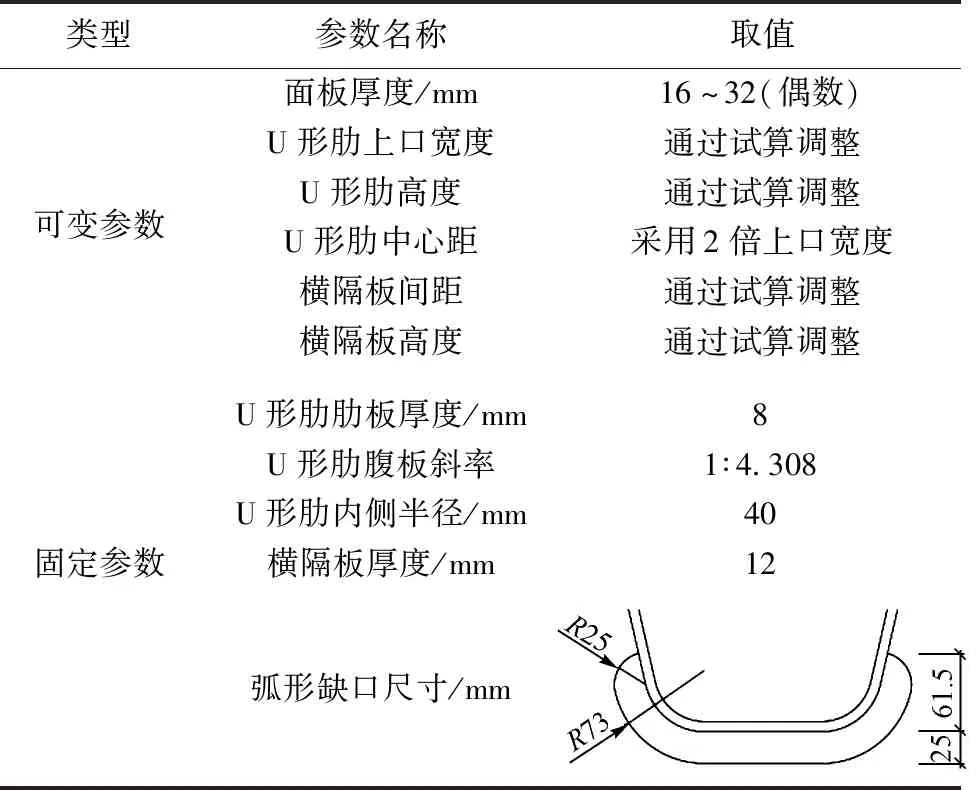

优化设计计算时保持U形肋的肋板厚度、腹板斜率及内侧半径、横隔板的厚度及其与U形肋交叉处的弧形缺口尺寸不变。面板厚度从16 mm开始,增量为2 mm,逐渐递增至32 mm,通过调整U形肋的上口宽度、高度、中心距以及横隔板间距、高度,建立有限元模型并试算。在满足刚度及强度的条件下,寻求不同面板厚度时各构造参数的优化设计值。

基于正交异性钢桥面板构造参数匹配设计的既有研究成果及国内外工程实例,选取各构造参数,见表1。

表1 各构造参数取值

各构造参数在进行调整时应满足以下规定[6]:

1)U形肋腹板间距较大侧的间距e与面板厚度t的比值应满足e/t≤25。

2)面板与U形肋的匹配应满足下式。

(4)

式中:tr为U形肋厚度;td,eff为桥面板有效厚度,当铺装层黏结足够有效时,可将部分铺装层厚度计入桥面板有效厚度;h′为U形肋腹板倾斜部分的长度。

3)U形肋高度h1与横隔板高度h2的比值不大于0.4。

4)横隔板间距a与U形肋弯曲刚度IB应满足图2 所示关系。

图2 横隔板间距与U形肋弯曲刚度的关系

3 有限元模型的建立

研究表明,车辆荷载作用下钢桥面板受力体系具有明显的局部效应,因此可以从大跨径钢箱梁桥面系中选取有限部分进行力学分析。

采用实体单元建立钢箱梁钢桥面板局部计算模型并试算,以桥面板厚度t=16 mm时的工况为例,介绍有限元模型建立及参数优化的试算过程。固定参数取值参见表1。可变参数首次试算时可参照既有工程实例取值:U形肋上口宽300 mm;U形肋高280 mm,中心距600 mm;横隔板高700 mm,间距 3 500 mm。模型顺桥向长 10.8 m,横桥向宽 3.6 m,包括5道U形肋和4道横隔板。材料弹性模量为206 GPa,泊松比为0.3。采用在纵梁下翼缘和模型节段两头连接部位施加简支约束的方式分别模拟支座作用、钢箱梁横向连接的作用,各装配部件之间采用绑定(Tie)约束。网格划分采用六面体单元,网格尺寸近似为20 mm×20 mm×20 mm。U形肋和弧形缺口位置局部加密,网格尺寸近似为8 mm×8 mm×8 mm。整个有限元计算模型共计 749 809 个单元。有限元试算模型网格划分见图3。

图3 有限元模型网格划分

优化设计正交异性钢桥面板构造参数的作用是提高其疲劳耐久性,因此计算时应采用疲劳荷载[8]。欧洲、日本和美国桥梁规范中均提供了标准疲劳车的模型,我国学者对标准疲劳车进行了一系列研究并取得了一定的研究成果[9],主要为同济大学吴冲[10]提出的标准疲劳车模型。本文采用该标准疲劳车模型,见图4。同轴车轮距1.8 m;单轮的着地宽度和长度分别为 0.3 m 和 0.2 m,双轮的着地宽度(横桥向)和长度(顺桥向)分别为 0.6 m 和 0.2 m。

图4 同济大学标准疲劳车模型(单位:m)

由于钢桥面板各构造细节应力和位移的横向、纵向影响线均较短,所以布置荷载时仅在模型横桥向正中施加标准疲劳车的单轴(组)单侧轮载来模拟标准疲劳车的作用。经影响线简化分析及有限元对比计算发现,后轴组单侧的2个轮载中任一个作用于面板正中时为最不利荷载情况,此时另一轮载距顺桥向正中偏移1.3 m的距离。最终加载方式为:施加2个顺桥向间距1.3 m、合力大小各为375 kN/m2的均布荷载。其中一个作用于面板正中,另一个作用于横桥向正中、顺桥向正中偏1.3 m的位置,作用范围均为200 mm×600 mm。计算时并未考虑铺装层与桥面板的共同作用,计算结果偏安全。

4 计算结果分析

建立模型后创建分析任务,经试算分析后进入可视化模块查看计算结果,最终位移及应力计算结果分别见图5和图6。可知,荷载作用位置桥面板、相邻两侧的横隔板及中间U形肋有较大的变形和应力。

图5 顺桥向跨中截面竖向位移云图(单位:mm)

按照钢桥面板的刚度要求、强度要求以及构造要求分别进行验算,验算结果见表2。可知,当面板厚度取16 mm时,按照首次假定尺寸进行设计,限值仍留有较多余量。因此,可在满足构造要求的前提下适当增大U形肋上口宽度、U形肋高度、U形肋中心距、横隔板间距及横隔板高度中的一项或多项。再次建模并试算,重复上述验算过程,并对比调整前后位移及应力结果的变化趋势,寻求面板厚度取16 mm时满足要求的各项参数相对最优匹配值。最终试算参数匹配验算见表3。可知,当U形肋上口宽度取380 mm,U形肋高度取330 mm,U形肋中心距取760 mm,横隔板间距取 4 000 mm,横隔板高度取850 mm时,各项计算值均比较接近限值。

图6 各构件Mises应力及最大主应力云图(单位: MPa)

表2 首次试算参数匹配验算

按照上述方法,研究面板厚度为16~32 mm(增量为2 mm)时U形肋及横隔板尺寸和间距的合理匹配值,计算结果见表4,其他固定参数参见表1。

将表4中的横隔板间距和U形肋惯性矩分别作为纵坐标和横坐标绘制到图2给出的关系曲线上,得到如图7所示的散点分布图。可知,本文横隔板间距与U形肋弯曲刚度的推荐值满足规定的关系曲线。

表3 最终试算参数匹配验算

表4 对应于不同面板厚度的U形肋及横隔板的尺寸和间距的建议值

图7 推荐匹配方案中横隔板间距与U形肋弯曲刚度的关系以及与规范要求的对比

综合表1及表4,得到正交异性钢桥面板各构造参数合理匹配设计的建议值,见表5。可知,随着面板厚度的不断增加,U形肋的上口宽度、高度、中心距,横隔板的间距、高度也应随之增加,以满足各构件之间刚度及强度的匹配要求。

表5 正交异性钢桥面板各构造参数合理匹配设计建议值

5 结论

1)当U形肋的肋板厚度、腹板斜率及其内侧半径、横隔板的厚度及其与U形肋交叉处的弧形缺口尺寸固定不变而面板厚度增加时,适当增大U形肋尺寸及间距、横隔板高度和间距,可优化各构件之间的刚度及强度,提高其整体工作性能和疲劳耐久性。

2)经多次试算,给出了当面板厚度为16~32 mm(增量为2 mm)时正交异性钢桥面板各构造参数合理匹配设计的建议值。

3)目前我国钢桥设计中横隔板间距与U形肋弯曲刚度的关系曲线仍参考Eurocode 3中规定的曲线A和曲线B,但从工程实践结果来看,其准确性和适用性仍有待探讨。建议我国结合国内外工程实例及现有研究成果,研究确定适合我国且更为准确有效的横隔板间距与U形肋弯曲刚度的关系曲线,以便从构造参数匹配优化角度提高正交异性钢桥面板的疲劳性能。