一起非典型的OPC油压波动现象

于伟 寇阳

摘 要:某电厂3号机组EH系统油动机中安全油单向阀的固有缺陷,导致一起非典型的OPC油压波动现象。通过排查,找出油压波动原因,提出改进建议。

关键词:OPC油压波动;安全油单向阀;内泄漏

1 机组概况

某电厂3号机组为上海汽轮机厂生产的C135-13.24/0.981/535/535型汽轮机,该机组调速系统为电液调速系统,简称EH系统,该系统具有两台高主油动机,四台高调油动机,三台中调油动机,两台低调油动机。

2 故障情况

2015年12月23日17时,3号机正常运行状态,负荷为70MW,EH系统油压为13.5MPa,AST油压为12.3MPa,调节阀为顺序阀运行方式,1号高调全开,2号高调开度为90%,3号高调开度为35%,4号高调全关。在运行人员无任何操作情况下,OPC油压从11.7MPa开始缓慢下降,至20时,OPC油压为10.6MPa。运行人员经请示后,继续观察,至12月24日早8时,OPC油压降至10.2MPa;12月24日上午11时,OPC油压升至10.6MPa;12月25日上午7时,OPC油压恢复至11.6MOa。在此期间,EH系统油压、AST油压无变化;对热工信号进行检查,均未发现异常。

该机组自2015年12月起,多次出现类似的OPC油压波动的现象,OPC油压最低时达到9.9MPa,严重影响机组安全运行,因该机组为冬季供暖机组,为保障供暖,此状态一直维持到2016年5月15日机组停机。

3 故障排查

2016年5月16日,经多次现场试验发现,当2号与3号高调汽门的开度越小,OPC油压下降的概率越大,初步判断可能的原因有:

(1)2号与3号高压调速汽门油动机安全油单向阀不严密。

(2)卸荷阀内泄漏量大。

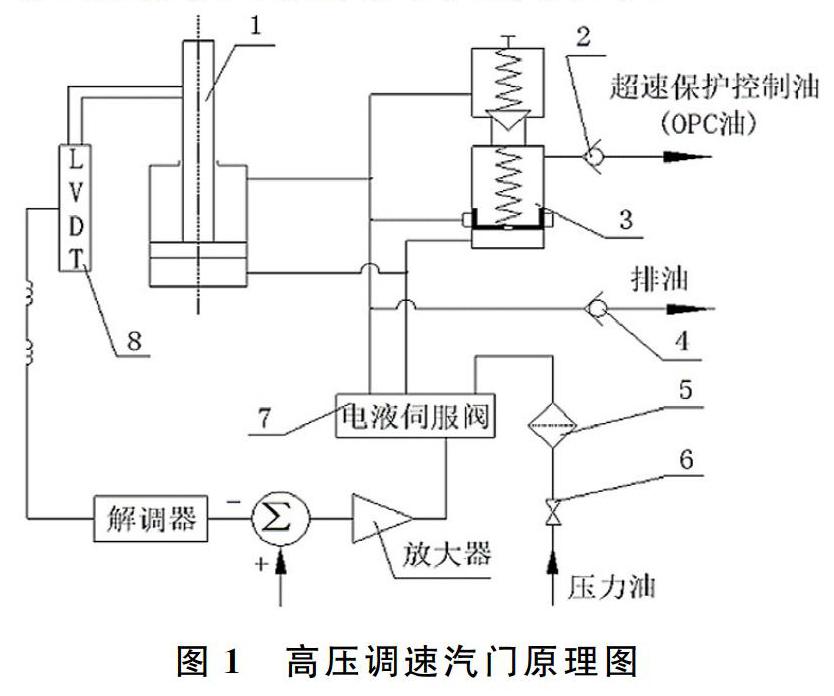

该机组的高压调速汽门原理图如下:

将2号与3号高调油动机的安全油单向阀、卸荷阀拆卸后上试验台测试,测试结果如下:

2号单向阀内泄漏为25.3L/min;3号单向阀内泄漏为27.4L/min。

2号卸荷阀内泄漏为510mL/min;3号卸荷阀内泄漏为460mL/min。

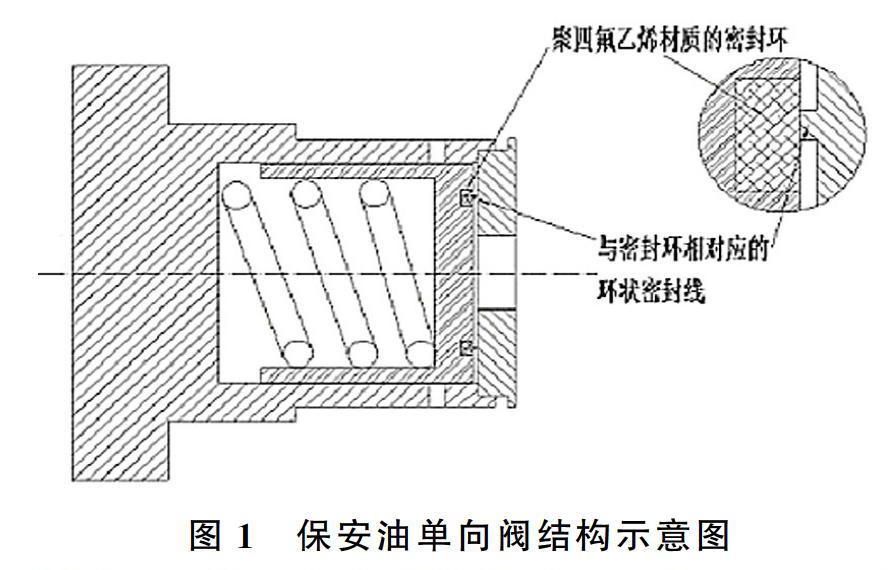

将2号与3号高调油动机的安全油单向阀解体,其结构如下:

其中聚四氟乙烯材质的密封环部位,凹凸不平,非整齐的环状密封线。

根据JB/T 10364-2014《液压单向阀》 ,单向阀在密封状态下不允许渗漏。

3号机组高压调速汽门油动机使用的溢流阀为DB20-2-30/31.5XV,该阀的通径为20mm,根据JB/T 10374-2013 《液压溢流阀》 ,允许的最大内泄漏量为150mL/min。

4 原因分析

由图1可知,该EH系统的安全油均是通过卸荷阀内部节流孔产生。

当高调油动机不是全开状态时,因伺服阀的工作特性,当高调门开度与指令开度一致时,伺服阀停止供油,油動机内油压低于系统OPC油压,当单向阀严密时,阻止系统OPC油流向油动机;当高调门开度小于指令开度时,伺服阀向油动机供油,油动机内油压高于系统OPC油压,单向阀打开,开始补充OPC油压。这期间,单向阀不断处于开启关闭状态,由图二可知,这种状态下,本应起到密封作用的聚四氟乙烯材质在一定时间后会发生较大形变,导致单向阀不严密的情况发生。

当单向阀不严密,系统OPC油进入油动机内部,同时卸荷阀的内泄漏量严重超标,导致系统OPC油通过卸荷阀回油逃逸,使OPC油压降低。

5 故障解决

2016年6月,更换2号与3号高调油动机的安全油单向阀和卸荷阀,在机组启动前进行的静态试验中,未发生OPC油压波动的现象。

6 结论

由于该EH系统安全油单向阀的固有结构问题,同时卸荷阀内泄漏超标,导致OPC油压出现不该出现的波动现象。该单向阀的密封性能无法长期保证,因此建议更换为金属密封的单向阀,以保障机组的安全生产运行。

参考文献

[1]荣庆善,宫民建,王维利,等.125MW机组EH油系统常见故障分析及维护.电力安全技术,2008,(11).

[2]吕富周,马保会.330MW汽轮机EH油系统压力降低分析及处理.华电技术,2010,(06).

[3]贾慧鑫.EH油压低造成机组跳闸原因分析及处理.机电信息,2015(15).