叶片数对高比转速离心泵固液两相非定常流的影响

万 丽 佳,朱 李 英2,宋 文 武

(1.西华大学 能源与动力工程学院,四川 成都 610039; 2.四川水利职业技术学院,四川 成都 611231)

1 研究背景

近年来,固液两相流离心泵被广泛应用于石油、灌溉等领域。与清水离心泵相比,固液两相流离心泵输送含沙水时不仅效率低,还会受到严重的振动和侵蚀,产生噪音,最后导致使用寿命不足。而非定常流动对固液两相离心泵的性能、磨损、噪声都会有很大的影响。因此,对于固液两相离心泵的非定常特性开展研究具有重大的意义。

部分学者研究了叶片数对离心泵的内部影响,张兴等[1]研究了3种叶片数对离心泵性能的影响,研究结果表明:叶片数对隔舌处的压力脉动影响较大;不同叶轮的压力脉动的主频均在叶频处,当叶片数为5时,离心泵内部的压力脉动幅值最小,流动最稳定。陈然伟等[2]研究了叶片数对船用离心泵性能的影响,从而得到了不同叶片数对船用离心泵的扬程、效率和性能的影响程度以及船用离心泵内部流动的影响。部分学者对固液两相流离心泵进行了深入研究,Zhang Y等[3]对低速离心泵的固液两相流进行了数值模拟,模拟时采用的是冷冻转子法,该方法考虑了旋转和曲率的影响,从而得到了两相流的浓度、粒径和密度对泵的水力性能产生的影响很大的结论。Liu J H等[4]利用不同工况、不同粒径下的固流两相流模拟了离心式污水泵的固液两相流,得到了叶轮内固体颗粒的分布规律主要与颗粒大小和颗粒浓度有关的结论。韩伟等[5]针对径向式导叶固液两相流离心泵非定常流动情况进行了研究,结果表明:导叶与蜗壳内叶频是压力脉动的主要频率,随着颗粒粒径的增大,压力脉动幅值逐渐减小。

此外,项佳梁等[6]针对高比转速离心泵固液两相非定常流动情况进行了研究,从而得到了瞬时外特性曲线和内部流动及磨损规律以及叶轮前后盖板的磨损情况严重的结论。刘宜等[7]研究了不同叶片数对压力脉动的影响,研究结果表明:各个叶片数泵的压力脉动主频均以叶频为主,而且在隔舌处压力脉动幅值的变化最大。廖姣等[8]研究了泥沙直径对混流式水轮机蜗壳和导水机构内部流场产生的影响,结果表明:蜗壳底部、鼻端、固定导叶和活动导叶头部的泥沙浓度较大。马薇等[9]对螺旋离心泵固液两相流非定常流动情况进行了研究,从而得到了螺旋离心泵内部固液两相流流场的特性。廖姣等[10]研究了泥沙颗粒直径对离心泵性能的影响,结果表明:叶片表面泥沙颗粒的分布随着颗粒直径的增加而上升,叶片进水边、叶片吸力面出水边的磨损较为严重。Huang S等[11]对瞬态两相固液流离心泵进行了研究,从而得到了固体颗粒在泵中的运动及其对泵流动性能的影响。Li R N等[12]研究了固液两相流离心泵的非定常流动情况,从而得到了随着流量的增大,轴向力的变化趋势以及颗粒的分布情况。Zhang Z等[13]对螺杆离心泵固液两相非定常流动进行了数值模拟,通过模拟得到了出口压力、径向力、轴向力以及总力矩的分布情况。Yang S等[14]研究了叶片入口角对汽轮机泵的影响,研究结果表明:随着叶片进气角的增大,在较小的流量下,其效率降低,在大流量下得到提高。还有部分国外学者也对固液两相流离心泵的非定常特性进行了深入研究[15-17]。

近年来,许多学者研究了分流叶片[18]、长短叶片[19-20]等对固液两相流离心泵的内部影响,但是针对叶片数对高比转速离心泵固液两相流非定常流的影响还涉及的较少。基于上述问题,对叶片数为4,5,6,7的离心泵在设计流量工况下的固液两相流动非定常流动情况进行了数值模拟,通过模拟,初步揭示了叶片数对高比转速离心泵固液两相流的瞬时扬程、压力脉动以及径向力等的非定常特性的影响。模拟结果表明:通过改变叶片数,可以改善固液两相流离心泵的性能,同时模拟结果可为固液两相流离心泵叶片数的设计提供一定的参考依据。

2 计算模型及条件设置

2.1 模型参数

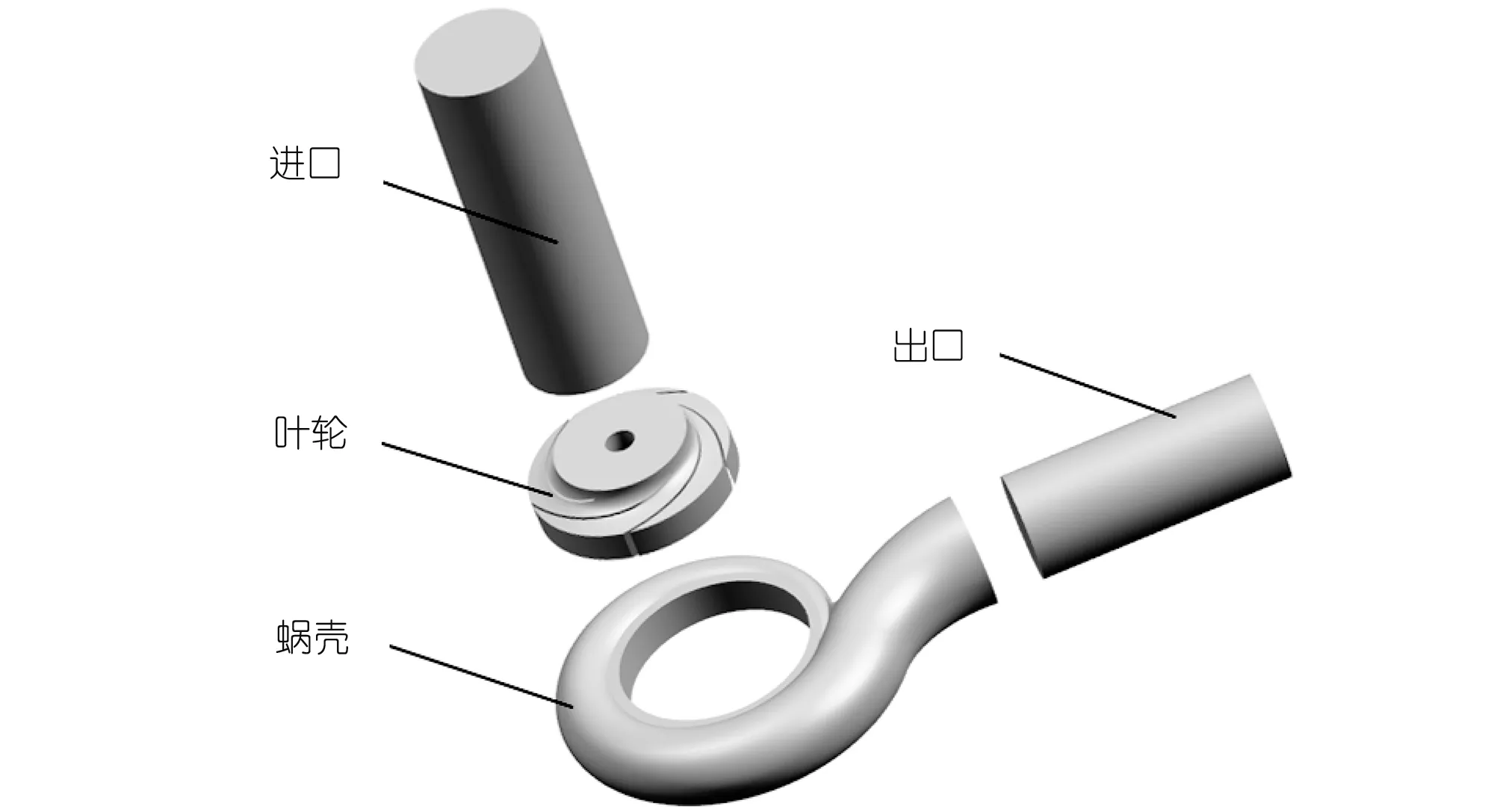

本文研究的固液两相流离心泵主要由进口段、叶轮、蜗壳和出口段组成,如图1所示。主要设计参数如下:设计流量Q为620 m3/h,设计扬程H为28 m,转速n为1 450 r/min,比转速ns为180,叶轮进口直径D2为225 mm,出口宽度b2为54 mm,叶轮直径D1为347 mm,叶片数为Z为5。不同叶片数的叶轮流道三维模型如图2所示。

2.2 网格划分及无关性检验

考虑到网格生成会受到离心泵复杂的曲面等几何问题的影响,而数值计算的准确度会受到网格质量的直接影响,因此,采用了适用性较好的非结构性四面体网格。利用ICEM软件将离心泵计算域划分为:进口、叶轮、蜗壳、出口,并对隔舌和叶片位置进行了加密,如图3所示。同时,分别对不同叶片数的离心泵进行了网格无关性检查,叶片数Z=5时(如图4所示),离心泵的效率会随着网格数的增加而减小;当网格数大于2.56×106时,效率趋于稳定。对其余叶片数以相同的方法进行网格无关性检验,并得到了叶片数为4,5,6,7的网格数分别为2 612 158,2 617 669,2 757 174,2 810 655。

图1 离心泵三维模型Fig.1 3D model of centrifugal pump

图2 叶轮不同叶片数的三维模型Fig.2 3D model of different blade numbers of impeller

图3 计算域网格Fig.3 Computational domain grid

图4 网格无关性分析Fig.4 Grid irrelevance analysis

图6 外特性曲线Fig.6 External characteristic curve

3 数值模拟

本文运用ANSYS CFX软件中的Mixture多相流模型,对不同叶片数的离心泵在颗粒浓度为0.02的条件下进行非定常数值模拟。由于已有学者得出了结论,即当颗粒浓度为0.02时对该离心泵的外特性曲线的影响较为明显,因此,选取颗粒浓度为0.02、颗粒密度为2 650 kg/m3来进行研究分析。针对本文研究离心泵固液两相流非定常特性,Mixture多相流模型相对稳定性好,适用于模拟各相速度不同的多相流和各相速度相同的多相流。

3.1 边界条件

首先,设置总压进口,质量流出口。采用定常的计算结果作为非定常模拟的初始条件。非定常将叶轮的交界面设置成Transient Rotor Stator,固壁面为无滑移边界条件,近壁处为标准壁面函数。将计算精度设为10-5,将计算步数设为2 000步,最终在1 000步内收敛于10-5,并达到了收敛要求。

转子的旋转周期为0.041 38 s,每隔3°计算保存一次,时间步长为△t=3.448 28×10-4s。为了达到稳定,计算叶轮旋转5圈时间为0.207 s内的瞬时扬程、压力脉动及径向力结果。叶轮转频为24.17 Hz,叶片数4,5,6,7的叶频分别为:96.68,120.85,145.02,169.19 Hz。

3.2 设置监测点

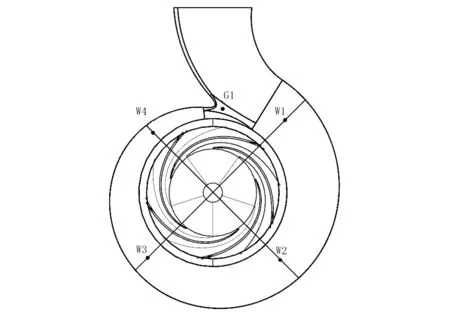

图5为固液两相离心泵在非定常情况下的压力监测点位置示意图。由于已有学者研究并得到了叶片数的改变对离心泵压力脉动的影响较大、且集中体现在蜗壳隔舌处的结果[15],因此,本文在离心泵蜗壳及隔舌位置设置了监测点W1、W2、W3、W4,以及在隔舌位置设置了监测点G1。

4 计算结果与分析

针对叶片数分别为4,5,6,7的离心泵进行了非定常数值模拟,从而得到了不同叶片数下固液两相流离心泵的外特性曲线和瞬时扬程、压力脉动以及径向力等特性。

4.1 外特性曲线分析

4.1.1外特性分析

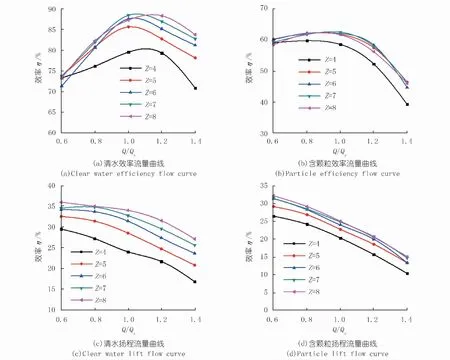

图6为不同叶片数的离心泵在各个流量工况下的外特性曲线。由图6(a)和(b)可以看出:在清水条件下和含颗粒条件下,离心泵的效率随着流量的增大均呈现为先增大后减小;在设计流量下,效率随着叶片数的增大均呈现为先增大后减小;在叶片数Z为7时,其效率最优。由图6(b)还可以看出,颗粒的存在对离心泵的效率影响明显。

图5 压力监测点示意Fig.5 Pressure monitoring point diagram

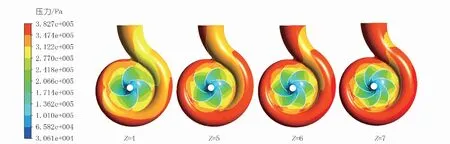

图8 不同叶片数下的压力云图Fig.8 Pressure cloud diagram under different blade numbers

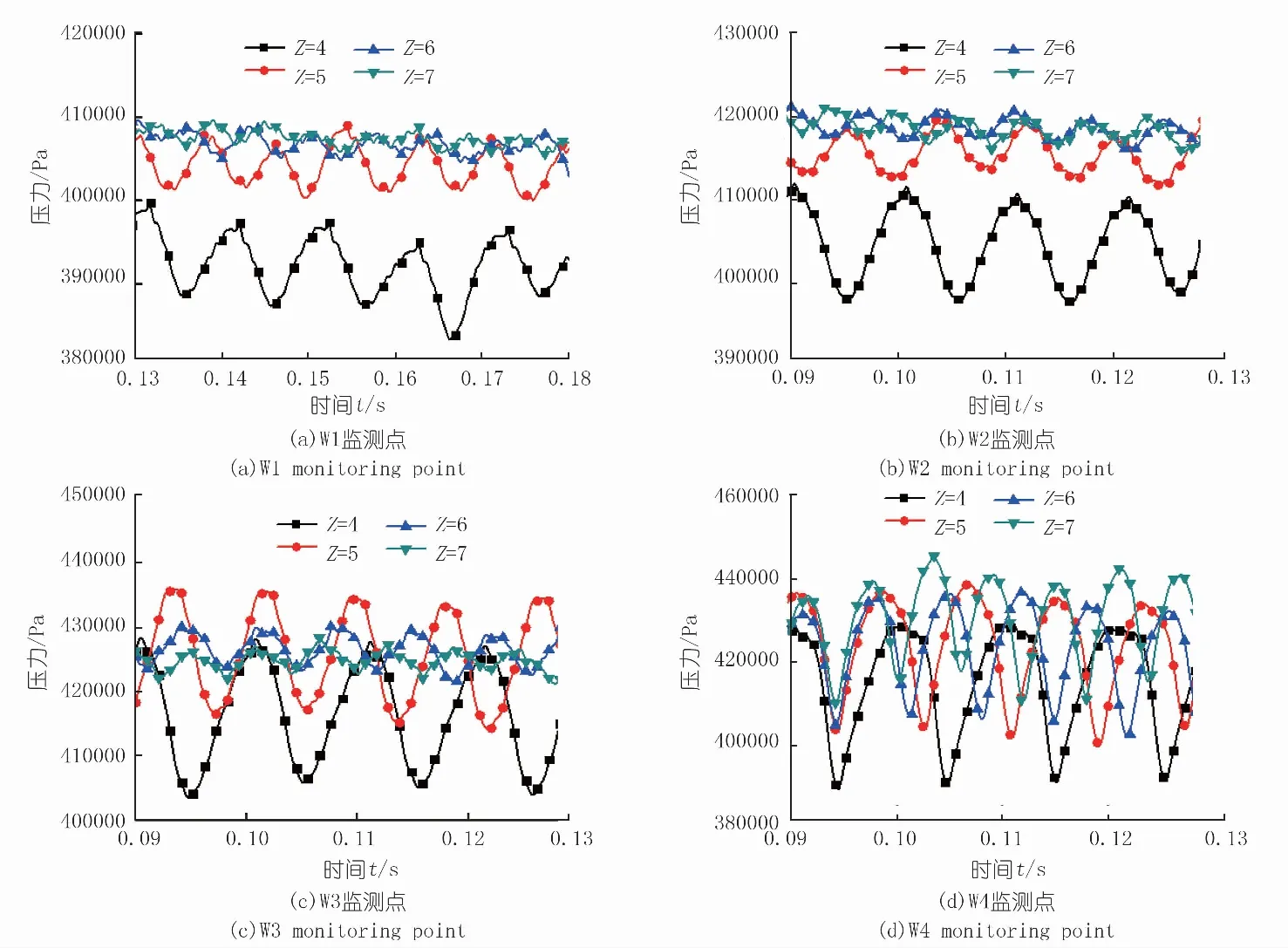

图9 蜗壳内监测点的时域图Fig.9 Time domain diagram of monitoring point in worm shell

随着流量的增大,离心泵的扬程在逐渐降低。扬程随着叶片数的增大而增大,颗粒的存在也使扬程有所降低。

4.1.2瞬时扬程分析

图7系叶片数分别为4,5,6,7的固液两相流离心泵的扬程随时间的变化情况。在不同的叶片数下,瞬时扬程呈周期性的波动,一个周期内有一个最大值和一个最小值。

由图7可知:离心泵的瞬时扬程随着叶片数的增多而增大。其中,叶片数从4增加到5时,瞬时扬程增大的速度最快。此时,瞬时扬程受叶片数的影响最明显。这是由于扬程是由叶轮叶片做功而产生的,叶轮做功随着叶片数的增大而增大,因此,离心泵的扬程就越大。由图7还可以看出:随着叶片数的增多,扬程的波动时间在缩短,叶片数为4时的离心泵瞬时扬程产生了4个周期,在相同时间内,5个叶片产生了5个周期,叶片数与周期数相同。

图7 不同叶片数下的瞬时扬程Fig.7 Instantaneous lift under different leaf numbers

4.2 静压分析

由图8可以看出:叶片数对离心泵内的压力分布存在着一定的影响。其中,对蜗壳内的压力影响尤为明显,因此,后续对蜗壳位置的压力脉动将进行详细分析。

由图8可知:叶轮内压力沿着叶轮流道方向在逐渐增大,叶片背面的压力明显要小于叶片工作面的压力。随着叶片数的增多,压力室的压力明显增大。当适当地减小叶片数时,蜗壳的压力会显著降低。

4.3 蜗壳压力脉动分析

4.3.1不同叶片数蜗壳内的时域分析

图9为固液两相流离心泵蜗壳内监测点W1、W2、W3、W4的压力脉动时域图。由图9可以看出:监测点的压力脉动系数呈明显的周期性变化,叶片数为4时的离心泵一个周期内出现了4个波峰和波谷,叶片数与波峰波谷数相同。

随着叶片数的增多,同一监测点的压力值会出现增大的趋势。沿着蜗壳逆时针方向,压力值在增大。其中,叶片数Z=5为蜗壳内压力值增大速度快慢的分界点,当叶片数少于5时,压力值上升的速度较快;当叶片数多于等于5时,压力值上升的速度较慢。尤其是在蜗壳出口的位置,压力值受叶片数的影响较为明显,沿着蜗壳逆时针方向,压力值受叶片数影响越来越小。

图11 蜗壳内的频域图Fig.11 Frequency domain diagram in worm shell

综上所述,叶片数对固液两相流离心泵蜗壳内的压力脉动具有一定的影响。随着叶片数的增多,蜗壳内的压力值越来越大。其中,叶片数Z=5为离心泵蜗壳内压力值上升速度快慢的一个分界点。

4.3.2不同叶片数在隔舌处的时域分析

图10为不同叶片数的固液两相流离心泵隔舌处的一个周期的压力脉动时域图。由图10可以看出,监测点的压力值呈明显的周期性变化。比如叶片数为4时,由于叶轮的4个叶片经过隔舌位置处时会产生强烈的波动,因此有4个波峰和波谷。不同叶片数的情况与之类似,叶片数为7时,离心泵隔舌处有7个波峰和波谷。

由图10可知,离心泵隔舌处的压力值随着叶片数的增大而增大。其中,叶片数Z=5成为隔舌处的压力值上升速度快慢的一个分界点,叶片数少于5时,隔舌处的压力值上升速度快;当叶片数多于等于5时,隔舌处的压力值上升速度缓慢。

综上所述,随着叶片数的增大,固液两相流离心泵隔舌处的压力值越来越大。其中,叶片数Z=5成为隔舌处的压力值上升速度快慢的一个分界点。

图10 隔舌处的时域图Fig.10 Time domain diagram at the separate tongue

4.3.3不同叶片数在蜗壳内的频域分析

图11为固液两相流离心泵在不同叶片数下蜗壳内监测点W1、W2、W3、W4的压力脉动频域图。由频域图可以看出:不同叶片数下,固液两相流离心泵压力脉动主要出现在频率为0到叶频的位置,叶片数4,5,6,7的叶频分别在:96.68,120.85,145.02 Hz和169.19 Hz。忽略刚开始振动时引起的幅值即频率为0附近的幅值,监测点的主频均发生在叶频处,倍频处也存在相对峰值。

由图11可以看出,离心泵蜗壳内监测点W1、W2、W3、W4在叶频位置处的压力脉动幅值随着叶片数的增多而减小。其中,叶片数Z=5成为蜗壳内压力脉动幅值降低速度快慢的一个分界点,当叶片数从4增多到5时,蜗壳内的压力脉动幅值下降速度较快;当叶片数多于5时,蜗壳内的压力脉动幅值下降速度慢,并且沿着蜗壳逆时针方向,脉动幅值在增大。其中,在监测点W4位置,压力脉动幅值处受到叶片数的影响最明显。

由此说明,适当增多叶片数可以减轻固液两相流离心泵的压力脉动振幅。叶片数为5时,是叶轮流道内的压力脉动幅值降低速度快慢的一个分界点。

4.3.4不同叶片数在隔舌处的频域分析

图12为固液两相流离心泵在不同叶片数下隔舌位置一个周期的压力脉动频域图。通过对该频率图分析可以得到:监测点的主频发生在叶频处,在2倍及3,4倍叶频处也存在着相对的峰值。

由图12可以看出:离心泵隔舌处的压力脉动幅值随着叶片数的增多呈现出先增大后减小的趋势。因此,随着叶片数的增多,固液两相流离心泵的压力脉动幅值则呈现出先增大后减小。

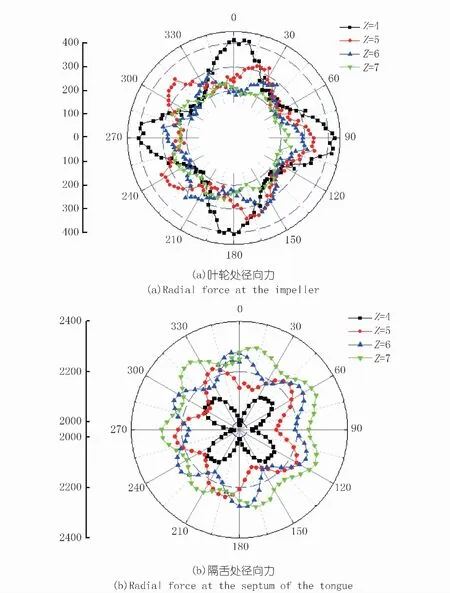

4.4不同叶片数叶轮及隔舌处径向力分析

图13为固液两相流离心泵在不同叶片数下的叶轮和隔舌的径向力分布图。由图13可以看出:随着叶片数的改变,作用在叶轮上及隔舌处的径向力分布形状也发生了改变。叶片数为4时,呈四边形;叶片数为5时,均呈现为五角星花瓣形分布;叶片数为6时,呈六边形;叶片数为7时,呈七角形。

图12 隔舌处的频域图Fig.12 Frequency domain diagram at the tongue

由图13(a)可以看出:随着叶片数的增多,作用在固液两相流离心泵的叶轮径向力呈现出减小的趋势。采用叶片数较多时,可以减小固液两相流离心泵叶轮上的径向力。

图13 径向力分布示意Fig.13 Radial Force distribution map

由图13(b)可以看出:随着叶片数的增多,作用在固液两相流离心泵隔舌处的径向力明显增大。其中,叶片数少于等于5时,径向力增大的速度快,叶片数多于5时,径向力增大的速度慢。因此,叶片数为5是固液两相流离心泵隔舌处径向力增大速度快慢的一个分界点。径向力主要由隔舌产生,适当的减少叶片数可以改善作用在固液两相流离心泵隔舌处的径向力。

5 结 论

(1) 增多叶片数,可以使得固液两相流离心泵的瞬时扬程增大。其中,叶片数从4增多到5时,瞬时扬程增大速度最快。

(2) 随着叶片数的增多,固液两相流离心泵蜗壳内及隔舌处的压力值越来越大。其中,叶片数为Z=5成为蜗壳内压力值增大速度快慢的一个分界点。

(3) 随着叶片数的增大,固液两相流离心泵蜗壳内的压力脉动幅值会减小,隔舌处的脉动幅值会先增大后降低。其中,蜗壳内及隔舌处的压力脉动主频均出现在叶频处。叶片数为Z=5成为蜗壳内压力脉动幅值降低速度快慢的一个分界点。

(4) 增多叶片数,固液两相流离心泵叶轮上的径向力减小,隔舌处的径向力增大。叶片数Z=5成为固液两相流离心泵隔舌处径向力增大速度快慢的一个分界点。因此,适当地减少叶片数,可以改善作用在固液两相流离心泵隔舌处的径向力。