敞开自立式冲击耐压试验装置及GIS现场试验分析

马 云 龙,相 中 华2,郭 飞2,郝 金 鹏,李 秀 广

(1.国网宁夏电力有限公司 电力科学研究院,宁夏 银川 750002; 2.国网宁夏电力有限公司,宁夏 银川 750001)

1 研究背景

气体绝缘组合电器(gas insulated switchgear,以下简称GIS)具有设备紧凑、占地面积少、易于安装、受大气环境影响小、维护简便、检修周期长以及配置灵活等优点,自问世以来,被广泛应用于66 kV以上电压等级的电力系统中[1-2]。然而,GIS一旦出现绝缘问题,必须进行停电检修,从而会带来较大的社会经济损失。根据文献[3]中的统计结果,绝缘件的质量不良与设备内部存在的异物是引起故障的主要原因。因此,为了充分验证准备投运的GIS设备的绝缘性能,根据标准要求及多年所积累的运行维护经验[4-6],在现场通过交流耐压试验后,再进行现场冲击耐压试验是十分必要的[7-9]。

对于在现场开展冲击耐压试验,有些标准[10-11]建议将选择的试验波形分为振荡型和非振荡型电压。但是随着电压等级的提高,被试验的GIS设备等效电容也在增加,在这种情况下,使用非振荡型电压在现场进行试验时,试验设备的输出效率会很低。为此,现场一般是采用振荡型波形来提高试验的效率。但是采用振荡型冲击波进行耐压试验必须合理配置试验参数,否则在试品被击穿时所引起的过电压会造成盆式绝缘子的二次击穿等故障[12-13]。本文以2 400 kV/240 kJ敞开自立式冲击耐压试验装置的设计以及在某252 kV GIS开展的现场冲击耐压试验为例,对装置设计的要点及其在现场应用的情况开展分析,以便为装置在实际工程中的进一步应用提供参考。

2 敞开自立式冲击耐压试验装置

2.1 电气设计

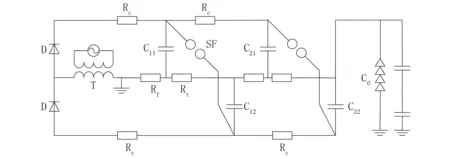

敞开自立式冲击耐压试验装置是基于马克思(Marx)回路进行设计[14-15],主要包括冲击电压发生器和分压器,其装置电路原理如图1所示。图中,D为二极管;T为试验变压器;SF为球隙;Rc为充电电阻,C11、C12、C21、C22为电容器,Rt为波尾电阻,Ω;Rf为波头电阻,Ω;C0为试品的等效电容。

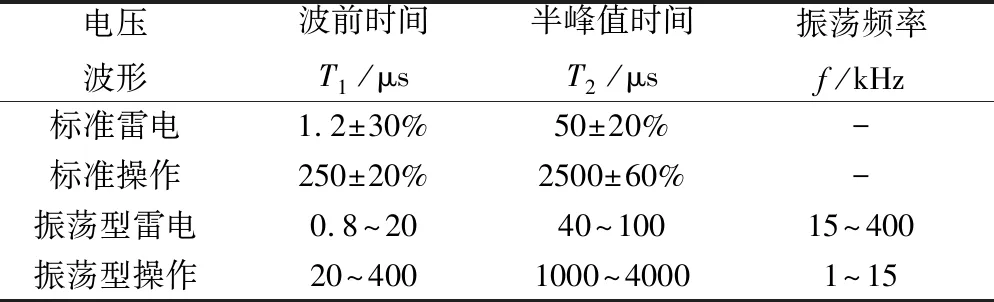

冲击电压发生器共有12级,采用双边充电的形式,每一级最高可充电200 kV,最高输出电压为2 400 kV。单个电容为2 μF,即每一级电容为1 μF,充电电阻为28 kΩ。相关标准[10-11]中,对现场冲击耐压试验可以选用的冲击电压波形进行了规定,其中就包括标准雷电冲击电压、标准操作冲击电压。振荡型雷电冲击电压以及振荡型操作冲击电压。各电压波形的参数如表1所示。

图1 试验装置等效电路图Fig.1 Equivalent circuit diagram of test equipment

电压波形波前时间T1/μs半峰值时间T2/μs振荡频率f/kHz标准雷电1.2±30%50±20%-标准操作250±20%2500±60%-振荡型雷电0.8~2040~10015~400振荡型操作20~4001000~40001~15

根据表1中列出的波形参数并综合考虑到负载的容量,利用冲击电压发生器的等效放电回路,可以估算出所需要的波头电阻、波尾电阻以及调波电感。

2.2 机械设计

在充分考虑冲击发生器、分压器、变压器和电源部分等模块空间尺寸的基础上,将上述设备集成设计在13.5 m×2.8 m×2.8 m(长×宽×高)的集装箱中[16]。使用时,首先需要进行翻转动作,即从水平放置状态竖立起来,其承受的最大应力也出现在刚开始竖立的时刻。该装置在常规的2 400 kV冲击电压发生器的H型结构的基础上,对其结构进行了优化以减少装置的重量,且在该装置的设计过程中,主要考虑到了如下因素。

2.2.1底部钢底座

冲击电压发生器本体是由4根主立柱承受着电容器等元器件的重量,并保持了电路结构。本体在翻转、存放、试验期间,主立柱承受了所有的应力。主立柱下部由钢底座支撑并保持4根主立柱的相互位置,钢底座下部有4根钢柱用于连接集装箱的后端板,且发挥着重要作用。钢底座由150 mm H型钢焊接而成,上面铺设有16 mm厚的钢板,钢板上焊接主立柱底法兰。钢底座下部焊接4根直径为180 mm的钢支柱,钢支柱下面由法兰与集装箱后端板上的法兰连接,连接面上有直径为80 mm的止口配合,以避免出现错位。钢底座与后端板之间的间隙也可用于安装球隙调节传动装置风机等,也是用于安装分压器导轨翻转液压缸的必须位置。

2.2.2主立柱

冲击发生器的4根主立柱对于整体的强度和刚度具有重要影响。主立柱由环氧管制成,外径140 mm的壁厚度为25 mm。受制造工艺限制,原料长度最长只能到2.1 m,立柱之间的连接就要做出内芯套管和钢制内螺母圈,经过外部每一级上的法兰圈连接M16内六角螺钉,将上下两节环氧管可靠地连接在一起,通常连接处的强度不得低于正常位置环氧管的强度。每三级为一个模块,每个模块的上下由15 mm厚的环氧板固定,并在左右两侧用25 mm厚的环氧板做出剪式结构以增加模块的刚度,减少冲击发生器本体在竖直翻转过程中的下垂变形,避免变形造成的螺丝松动、元件脱落。

2.2.3电容器

冲击电压发生器的重要元器件是脉冲电容器,一般而言,冲击电压发生器上使用的是金属外壳带瓷套管的充油电容器,但是这种电容器的最大缺点是重量较重,不适用于移动式设备,对于有翻转竖立动作的影响非常大。因此,脉冲电容器使用了环氧外壳的干式电容器。干式电容器使用6 mm厚的环氧板做外壳,承受外力后非常容易破裂失效,而且在翻转前后电容器受到双方向的外力作用,尤其是4根主立柱在这种外力的作用下不可避免地会发生形变。为了防止变形产生的外力作用到电容器壳体上,在电容器下部的立柱之间需设置一块高强度的环氧板,再将电容器安装在环氧板上,这样电容器仅会受到自身重力作用的影响,而所有变形力都作用在这块环氧板上,这样既避免了长期翻转动作所造成的电容器损坏,也使得电容器的更换更为方便。

2.2.4充气均压环与均压环支撑架

冲击电压发生器的顶部一般放置有一个铝制均压环,其小直径为400 mm,大外径为1 800 mm,壁厚为3 mm。此外,还需要一个钢制支架将均压环与4根主立柱连接,这部分的重量至少有80 kg。为了减轻该重量,该装置采用了PVC膜外部包覆导电材料做成的充气均压环,充气后可以保持60 d正常使用;加上必须的支撑架,可以使重量减少到10 kg,从而减少了对主立柱的弯矩、拉力和剪切力。

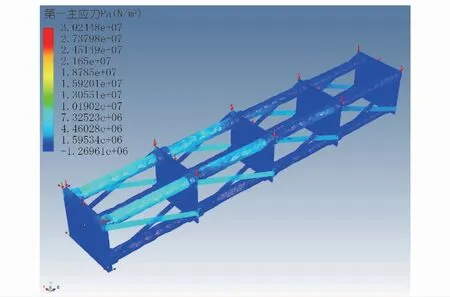

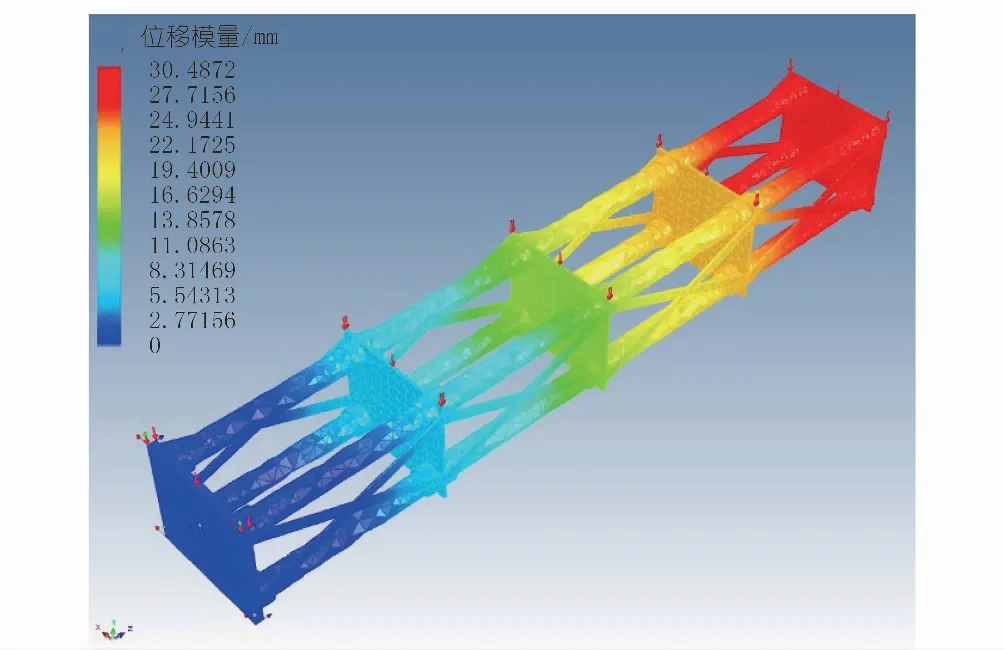

借助于ANSYS软件,对优化后的装置在初始立起的时刻进行仿真。冲击电压发生器本体上的应力分布和位移情况分别如图2和图3所示。

从图3可以看出,在冲击电压发生器立起的初始时刻,最大应力出现在冲击电压发生器的底部,最大应力为30.24 MPa,未超过发生器铝板的最大允许应力。本体的最大位移出现在其顶部,最大的位移量为30 mm,该值也在顶部环氧支柱所能承受的形变范围之内。最终得到的敞开自立式冲击耐压试验装置如图4所示。

图2 冲击电压发生器本体变形等效应力的分布情况Fig.2 Equivalent stress distribution of impulse voltage generator

图3 冲击电压发生器本体变形量Fig.3 Body deformation of impulse voltage generator

图4 敞开自立式冲击耐压试验装置Fig.4 Open and self-stand impulse voltage test equipment

3 现场试验

3.1 试验方法

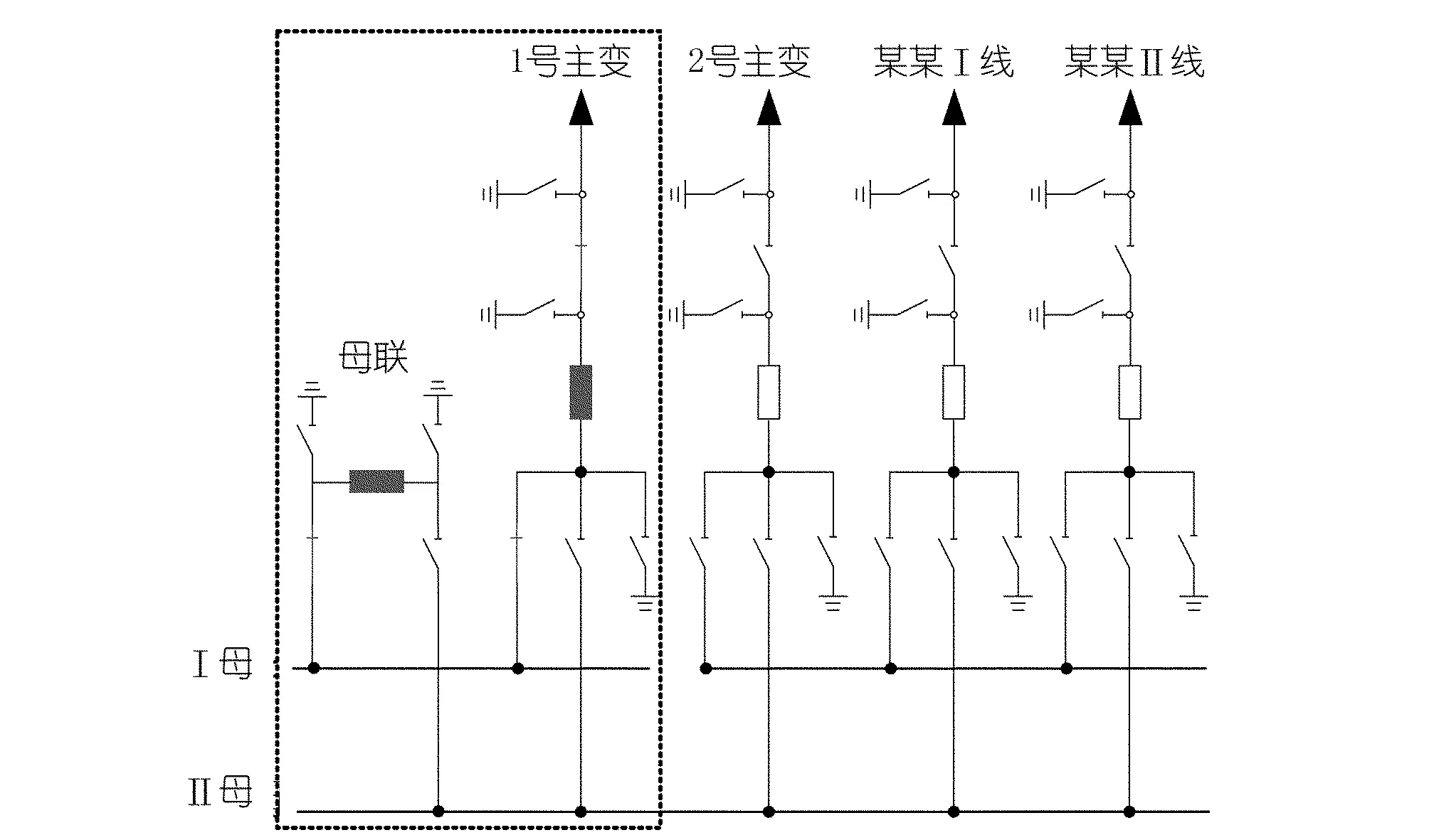

2017年12月19日,采用敞开自立式冲击耐压试验装置对某220 kV变电站的252 kV GIS设备进行了现场冲击耐压试验,该站接线如图5所示。该变电站220 kV设备接线采用的是双母分段接线,包括5个间隔,其中有2个出线间隔,2个主变间隔,1个母联间隔。考虑到被试容量和试验的安全经济性,本次对母联和1个主变的间隔进行了试验,由主变间隔出线套管进行加压。试验步骤采用正极性30%-75%-100%(3次),通过后再重复进行负极性试验,试验峰值电压为出厂值的80%(840 kV)。

图5 变电站252kV GIS接线示意Fig.5 Connection diagram of the 252kV GIS in the station

试验现场分为220 kV区、110 kV区、主变区、高压室等,由北向南分布。其中,被试验设备在220 kV区,该区域道路宽约4 m,路面水平状况良好。

3.2 试验现场布置

试验装置在拖车上展开,布置试验现场时需要考虑到现场空间尺寸的限制。

(1) 从高度上考虑,冲击电压发生器本体高为11.0 m、拖车本身高度为1.3 m以及试验电压需保证的净空距离为2 m,因此,高度方向上应保证有14.3 m的距离。

(2) 从宽度上考虑,由于两侧后门展开后需要贴合在箱体上,集装箱本身宽度为2.8 m,打开完毕后需预留约3.0 m左右的空间。若试验位置宽度无法满足车门活动半径的要求,则可在进入变电站前将车门打开后再进行固定。

(3) 从长度方面考虑,集装箱长为13.5 m,考虑到半挂车、车头及分压器移动导轨的长度,总共需要约19.0 m的长度进行展开。若长度方向无法满足要求,则可将车头斜侧布置,仅需17.0 m左右的长度。

本次进行的252 kV的GIS冲击耐压试验,按照标准要求,最高需要产生840 kV的电压,考虑到该变电站海拔高度约1 000 m,且试验当地的空气湿度一般不超过60%,因此,带电部位与接地体之间的净空距离应保持2.5 m。试验接线穿越门型构架时,采用绝缘绳进行固定,以避免测试过程中风偏造成的闪络。将试验方舱布置在可监控试验装置和被试设备的区域,并保持安全距离。考虑到现场的实际情况,先将装置本体车辆就位,然后将剩余车辆就位。

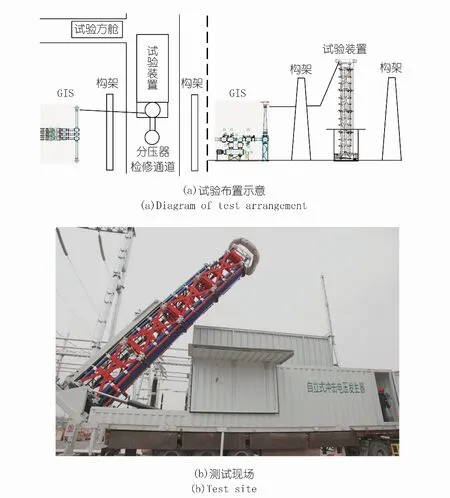

由于试验系统功率最大仅为20 kW,因此,现场电源接引方式较为灵活。但是为了保证装置在举升过程中不受干扰,在试验准备过程中,应停止其他大功率电源的使用。液压装置可由无线和有线两种控制器进行操作,为了保证安全,举升过程中一人进行操作,同时两侧各一人观察集装箱、本体的状态,当出现紧急状况时,应通知控制人员紧急停止。由于采用的冲击电压发生器和分压器需使用充气均压环,因此在现场安装前,需要检查均压环的密封状态。液压装置控制的展开/回收过程耗时为7 min左右,在现场突发恶劣天气(如下雨或下雪)情况下可做到快速回收。由于不需要进行大量的安装工作,也不需要专业的安装人员,现场只需要一辆斗臂车或吊车配合进行试验接线,以及4名试验人员即可完成整个试验现场的布置工作,试验准备过程一般耗时1.0~1.5 h。最终的装置及试验方舱布置如图6(a)所示,测试现场如图6(b)所示。

图6 试验装置布置Fig.6 Equipment layout on site

4 测试结果

试验调波过程中,结合文献[5]中的试验经验,在标准规定的范围内,尽量增大波前时间、并减少振荡频率。因此,使用配置的所有11节电感,使得总电感为1.1 mH;同时考虑到测试设备容量有较大的冗余,可以在牺牲部分试验效率的情况下,增大波头电阻以适当增大波前的时间,因此,最终采用了200 Ω的波前电阻。利用ATP-EMTP软件进行仿真,可以得到仿真波形,如图7(a)所示。其中,充电电压为664 kV,峰值电压为840 kV,波头时间为5.3 μs,效率为135%,振荡频率为58 kHz。

试验前,对被试验设备测试了绝缘电阻,测试结果为正常。正极性试验通过了前两次耐压,典型波形如图7(b)所示,试验结果与ATP-EMTP仿真结果接近,波头时间在5.3~5.5 μs,效率η=135%,频率f=58 kHz。

图7 振荡型雷电冲击电压Fig.7 Oscillating lightning impulse voltage

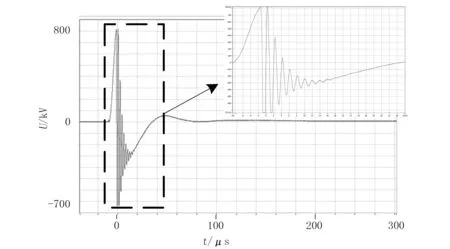

在进行第三次正极性试验时,发生了击穿,测试波形如图8所示。随后,试验人员对冲击电压发生器、弱阻尼分压器、被试验设备均进行了检查,未发现外部放电痕迹;测试了被试验设备的绝缘电阻,结果与试验前的测试值相比无变化;空试冲击电压发生器,测试结果为正常;在50%测试电压以下进行了几次调波测试,试验波形均为正常。根据标准[10-11]中的规定:“当发生一次击穿后,按试验电压重新施加一次,若无异常,试验继续”,测试波形正常,因此,继续进行正极性和后续负极性测试,测试过程中无异常现象。为了避免击穿产生的过电压对固体绝缘产生的影响,结合后续未试验间隔的交流耐压试验,对本次被试验的间隔补充进行了一次交流老练试验,最终的测试结果无异常。

图8 击穿波形Fig.8 Waveform of sparkover

5 结 论

(1) 对GIS设备在投运前开展冲击耐压试验非常有必要。针对传统装置开展冲击耐压试验耗时长的问题,研发出了一套敞开自立式冲击耐压试验装置,该装置的最高电压可达到2 400 kV;并针对结构进行了优化,优化后,将装置集成在集装箱中,可以提高现场的使用效率。

(2) 现场测试结果表明,采用敞开自立式冲击耐压试验装置进行现场冲击试验,相对于传统的装置,可以有效减少设备安装的时间,现场只需要展开后进行接线工作,减少了试验人员和现场吊车的使用量,从而可以有效地减少试验成本,提高试验效率;同时,还能克服开展试验耗时长与工期紧之间的矛盾。

(3) 在某220 kV变电站进行的冲击耐压试验的过程中,发现通过交流耐压的被试验间隔出现了击穿现象,证明冲击耐压试验可以作为交流耐压试验的补充,以便更好地检测出存在的缺陷,避免设备带缺陷运行而造成事故。