基于LabVIEW的PID自整定温控系统研究

李宁 郑艺华

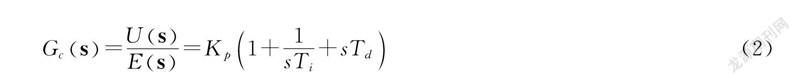

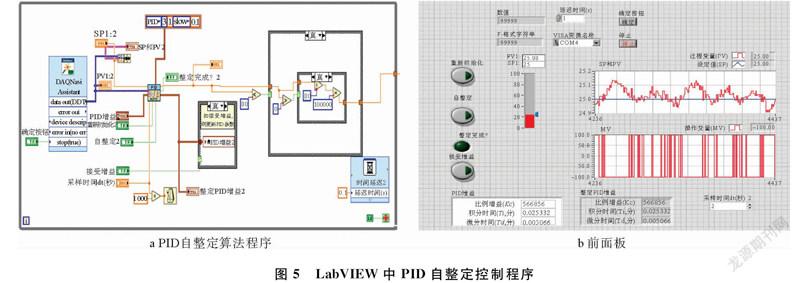

摘要: 为降低PID控制在实际应用中的复杂程度,满足用户对温控精度的需求,本文开发了基于LabVIEW的PID自整定温度控制系统。该系统设计了固态继电器驱动电路和STC89C52单片机控制程序等硬件部分,利用LabVIEW中的工具包对PID自整定控制的程序面板及前面板进行设计,并在不同加热功率和变负荷条件下对系统进行实验验证。实验结果表明,在设定的加热功率和负荷下,双位控制的精度为-013 ℃~+027 ℃,与双位控制相比,温控精度可达±01 ℃。该系统提高了温度控制精度,操作简便,通用性强,满足绝大多数用户对温控精度的要求,可进一步应用到民用及工业领域。

关键词: PID自整定; LabVIEW; 温度控制

中图分类号: TP273+.2; TH811 文献标识码: A

在工业和实际生活中,过程控制技术有重要应用,与其他控制方式相比,比例积分微分(proportionintegraldifferential,PID)过程控制因其快速高效的优势得到广泛应用。但传统PID控制很难实现良好的效果,且费时费力,而不断发展出的PID自整定控制、模糊PID控制、神经网络PID控制等控制技术在实际应用中达到了较好的控制效果,在工业和民用等领域应用广泛,如工业热处理过程中的温度控制、直流电机控制等[16],其中温度控制是一项重要应用[711]。LabVIEW采用图形化语言编写控制程序,包括前面板和程序面板,用户可通过实验结果对控制程序进行实时修改,与硬件的结合满足过程控制的需求,与PID控制的结合为PID控制的应用提供了便利。基于LabVIEW的PID控制系统,结合模糊控制及神经网络控制等方式后,在温度控制领域有了较多的应用研究。刘伟立等人[12]利用LabVIEW提供的PID工具包实现了PID控制,并且通过更改PID控制的参数来分析各参数对控制对象的控制效果的影响;晋兵营[13]利用LabVIEW建立了直流电机反馈控制系统的仿真模型并进行仿真分析,在整定PID控制参数是考虑了干扰对EPS系统直流电机控制的影响;陈睿麟等人[14]利用LabVIEW实现了神经网络PID控制,通过神经网络的自学习功能对PID控制参数进行了整定;曹静等人[15]利用LabVIEW程序,对热处理温控系统的温度信号分析处理后发送到系统的温控电路,然后利用PID算法实现对热处理温控系统的自动调节。但以上研究大部分需要对模糊识别或自整定参数计算公式进行计算,并需要根据其可行性进行不断的调试修改,为PID控制的实际应用增加了许多不便。基于此,本文设计开发了温度控制系统,利用LabVIEW中提供的PID自整定组件编写PID自整定控制系统,简化PID控制在温度控制中应用的复杂程度,方便用户的使用,可进一步应用于其它领域。

1 系统设计和开发

1.1 硬件设计

该系统的硬件包括固态继电器驱动电路和STC8C52单片机控制程序。硬件设计主要分为以下五部分:

1) 由数据采集仪USB4718连接铜康铜热电偶和计算机,测量被控温铝块中心点处的温度,并读入LabVIEW中,研华USB4718如图1所示。

2) 由LabVIEW得到的控制量数据通过串行通信发送给单片机模块STC89C52,单片机控制模块如图2所示。

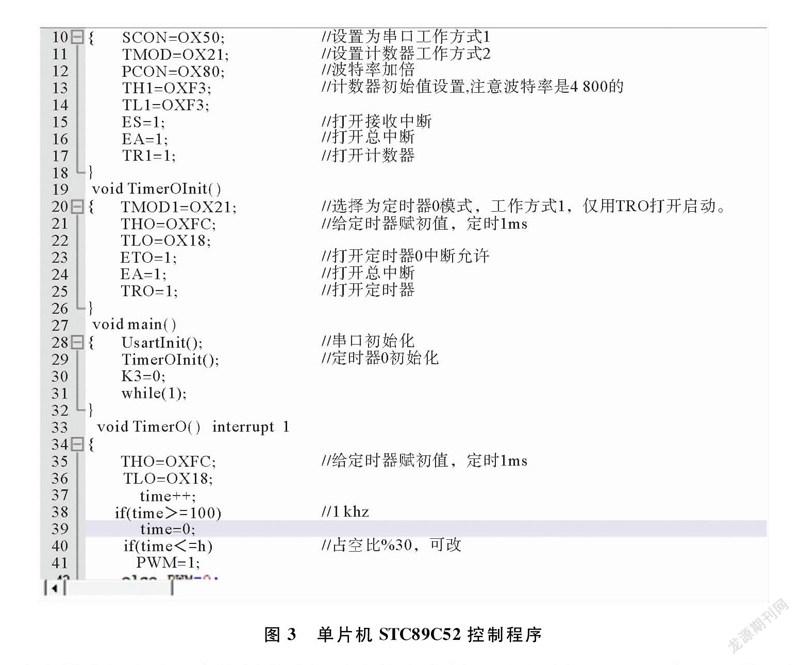

3) 根据上位机发送的数据,单片机中的程序需计算输出的PWM波的通断时间比,程序中的串行中断用于接收上位机发送的数据,定时中断程序用于计算PWM波的通断时间比。单片机STC89C52控制程序如图3所示。

4) PWM波由单片机中的程序控制单片机引脚输出高低电平的时间比(即固态继电器通断比),高电平时即为导通,低电平时即为关断。

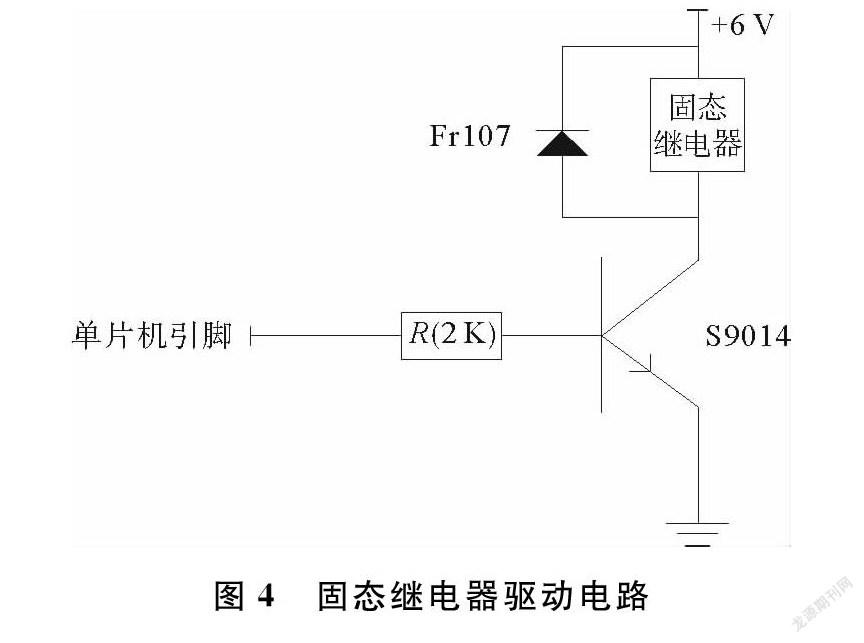

5) 固态继电器的驱动电路由单片机引脚、三极管S9014、二极管FR107、直流电源、限流电阻R等构成。三极管S9014的作用是放大基极发射极回路电流;限流电阻的作用是防止经过放大作用后的集电极电流过大;二极管FR107的作用是释放继电器关断后的残余电流,单片机引脚输出高电平时即可导通固态继电器。固态继电器驱动电路如图4所示。

2 实验装置与方法

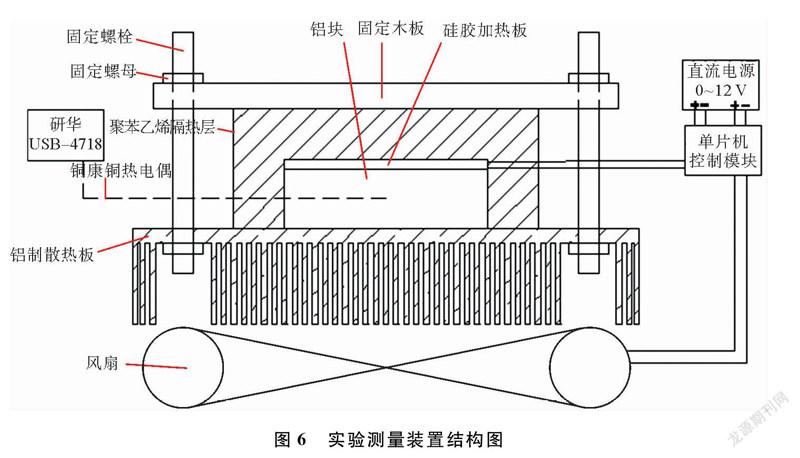

为验证该控制系统,铝块上侧贴合硅胶加热板,下侧贴合铝制散热块,铝块即为温控区域,以铝块几何中心点处的温度表示铝块整体的平均温度,由铜康铜热电偶测得。铝制散热板与铝块贴合,下部安装风扇,利用螺栓和木板将装置固定,在装置中组件之间的贴合处以及安放热电偶的槽中涂有导热硅脂。实验测量装置结构图[1617]如图6所示。

铝块中心点处的温度、加热板的电流、电压均通过实验直接测量,由Agilent34972A数据采集仪进行测量采集,測温热电偶采用T型铜康铜热电偶,直径05 mm,精度±05 ℃。实际操作过程中,首先设定主加热板功率和风扇的开关,由Agilent34972A连接电脑读取测量装置中的温度等实验数据,由LabVIEW中的程序进行PID自整定控制单片机模块输出PWM波改变加热板的等效加热功率,PWM控制中采用的固态继电器控制加热板回路的通断。待测量装置的温度曲线处于稳态时,对不同设定工况下的温度曲线进行对比。

3 性能分析

3.1 PID自整定控制与双位控制对比

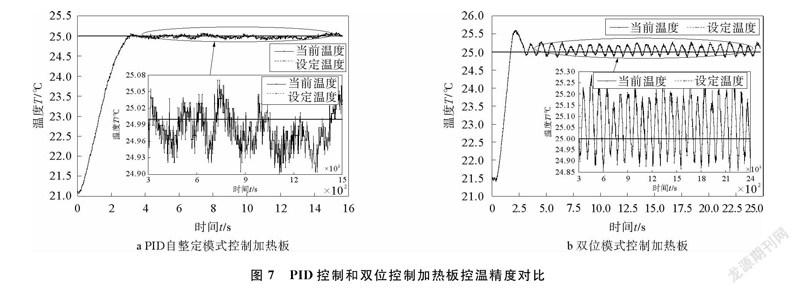

环境温度为19 ℃,设定目标温度为25 ℃,加热板功率为11 W,风扇供给电压为75 V。PID控制和双位控制加热板控温精度对比如图7所示。加热板的控制方式采用双位调节模式,当实时温度大于设定温度时,关断加热板供给电源回路;当实时温度小于设定温度时,导通加热板供给电源回路。双位调节模式中,加热板供给电压回路的导通与关断由固态继电器控制。

图7a中,PID自整定模式控制加热板,控温偏差为-009 ℃~+006 ℃;图7b中,双位模式控制加热板,控温偏差为-013 ℃~+027 ℃。由图7可以看出,两者进入稳定状态的时间相同,但前者的温度曲线波动幅度较小,频率较低,控温精度更高,满足用户对温度控制精度的一般性要求。这是由于在双位控制中,当实时温度低于设定温度时,加热板以11 W的设定功率进行满功率加热;当实时温度大于设定温度时,加热板回路被关断进而停止加热,在整个过程中,存在较大的热惯性。在PID自整定控制中,通过对PID控制器的计算,当实时温度低于或接近设定温度时,PID控制器的输出减小,通过减小固态继电器通断时间的占空比,使加热板的加热功率减小,在整个过程中由于加热板加热所产生的热惯性相应的减小,使整个控制过程的温控精度明显提高。

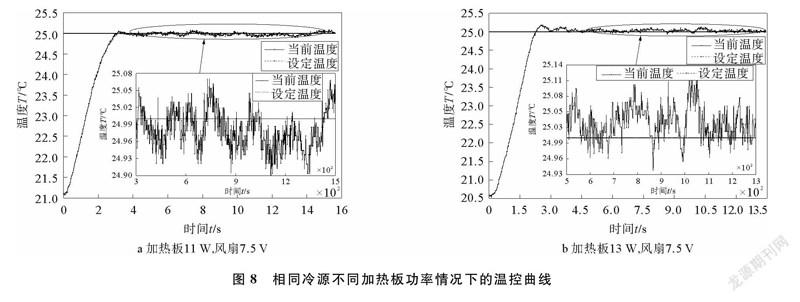

3.2 相同冷源不同加热板功率情况下的温控曲线

环境温度为19 ℃,设定目标温度为25 ℃,冷源的风扇一直处于断开状态,供给电压为75 V。分别设定加热板功率为11 W和13 W,对加热板采用PID自整定控制模式,并对两种工况下所得实验数据进行对比。在相同冷源不同加热板功率情况下的温控曲线如图8所示,经过PID自整定后,稳定状态下控温精度良好。由图8a可以看出,加热板功率为11 W时的控温偏差为-009 ℃~+006 ℃;由图8b可以看出,加热板功率为13 W时控温偏差为-004 ℃~+011 ℃,均符合用户对控温精度的要求。相对设定温度而言,图8a中的曲线偏差向下偏移较多,图8b中的曲线向上偏移较多,通过调节加热板的功率使控温的偏差相对设定温度形成对称。

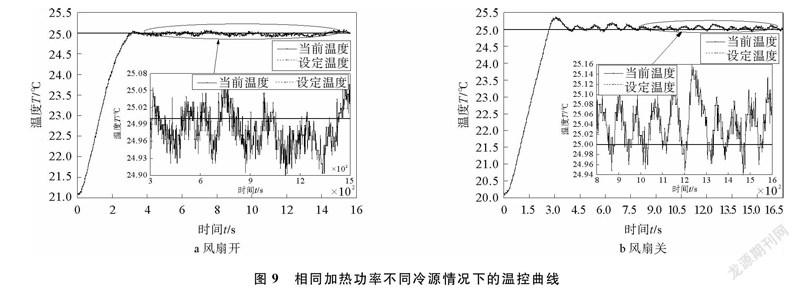

3.3 相同加热板功率不同冷源情况下的温控曲线

环境温度为19 ℃,设定目标温度为25 ℃,加热板功率为11 W,风扇设定为开、关两种状态,风扇开时,其供给直流电压为75 V。对加热板采用PID自整定控制模式,并对两种工况下所得实验数据进行对比。

相同加热功率不同冷源情况下的温控曲线如图9所示。经过PID自整定后,稳定状态下的控温精度良好。由图9a可以看出,风扇开时,控温偏差为-009 ℃~+006 ℃;由图9b可以看出,风扇关时,除单个峰值的偏差之外,控温偏差为-05 ℃~+011 ℃,均符合温控精度的要求。相对设定温度而言,图9a中的曲线偏差向下偏移较多,图9b中的曲线向上偏移较多,可通过调节冷源风扇的转速使温控的误差相对设定温度上下对称。

4 结束语

本文开发了基于LabVIEW的PID自整定温度控制系统。该系统包括固态继电器驱动电路设计和STC89C52单片机控制程序设计等硬件部分,由软件LabVIEW的工具包開发软件部分,并在不同加热功率和变负荷条件下进行实验测量。由实验结果分析可得,该系统在改变加热功率和冷源的情况下均可实现较高的控制精度,可达±01 ℃。在本文设定的加热功率和负荷下,双位控制的温度控制精度为-013 ℃~+027 ℃,与双位控制相比,提高了温控精度。与模糊PID温度控制等方式相比,该系统降低了在使用过程中的复杂程度,通用性强,满足绝大多数用户对控温精度的要求,可进一步应用到民用及工业领域。本文实验装置中被控温区域为固态,下一步的研究重点是增加液体及气态等流动工况下的实验研究。

参考文献:

[1] 刘撷捷, 杨智, 范正平. 基于LabVIEW的PID参数自整定控制器设计[J]. 自动化仪表, 2009, 30(11): 3840, 44.

[2] 文生平, 张施华, 陈志鸿, 等. 基于模糊PID在线熔融指数仪测控系统设计[J]. 中国测试, 2018, 44(3): 97101.

[3] 荆学东, 毕亚强. 基于模糊参数自适应PID的高压爆破片泄压测试装置[J]. 中国测试, 2018, 44(5): 8387.

[4] Du L, Lu X Y, Yu M, et al. Experimental investigation on fuzzy PID control of dual axis turntable servo system[J]. Procedia Computer Science, 2018, 131: 531540.

[5] ElSamahy A A, Shamseldin M A. Brushless DC motor tracking control using selftuning fuzzy PID control and model reference adaptive control[J]. Ain Shams Engineering Journal, 2018, 9(3): 341352.

[6] Wang Y Z, Jin Q B, Zhang R D. Improved fuzzy PID controller design using predictive functional control structure[J]. ISA Transactions, 2017, 71(2): 354363.

[7] 陈云霞, 芦凤桂, 朱妙凤, 等. 基于LabVIEW的FuzzyPID温度控制系统的设计[J]. 控制工程, 2008, 15(6): 656658,681.

[8] 王冠龙, 崔靓, 朱学军. 基于数字PID算法的温度控制系统设计[J]. 传感器与微系统, 2019, 38(1): 8688, 96.

[9] 付俐芳, 晋帆, 金小婷. 基于LabVIEW的温度采集和控制系统[J]. 科学技术与工程, 2011, 11(34): 86108613.

[10] Huang H C, Zhang S Q, Yang Z, et al. Modified smith fuzzy PID temperature control in an oilreplenishing device for deepsea hydraulic system[J]. Ocean Engineering, 2018, 149: 1422.

[11] Shi D Q, Gao G L, Gao Z W, et al. Application of expert fuzzy PID method for temperature control of heating furnace[J]. Procedia Engineering, 2012, 29(4): 257261.

[12] 劉伟立, 孟文俊, 王鹏锦. PID算法在LabVIEW中的实现[J]. 成组技术与生产现代化, 2007, 24(4): 6062.

[13] 晋兵营, 李冠峰, 宁广庆, 等. 基于LabVIEW的EPS用直流电机反馈控制系统建模与仿真[J]. 微电机, 2013, 46(1): 5962.

[14] 陈睿麟, 奚天鹏, 谈金祝, 等. 基于 LabVIEW 的神经网络 PID 温度控制系统研究[J]. 计算机应用与软件, 2013, 30(12): 262264.

[15] 曹静, 朱传军, 周向. 基于LabVIEW的热处理温度PID控制系统设计[J]. 热加工工艺, 2013, 42(6): 217219.

[16] 戴维涵, 代彦军, 张鹏, 等. 半导体制冷元件特性参数测量及选用[J]. 上海交通大学学报, 2004, 38(10): 16691672.

[17] Kobarit T, Okajima J, Komiya A, et al. Development of guarded hot plate apparatus utilizing peltier module for precise thermal conductivity measurement of insulation materials[J]. International Journal of Heat & Mass Transfer, 2015, 91: 11571166.