基于碱脲溶剂体系胶化作用的湿强纸的制备

翟睿 王慧丽 胡志军 张学金 赵会芳 周小凡

摘 要:在低温及中高浓度条件下,利用氢氧化钠-硫脲水溶液浸渍处理由漂白硫酸盐慈竹浆抄造的纸张,经冷冻及洗涤后制备湿强纸,通过单因素实验探究碱浓、浸渍时间、冷冻温度、冷冻时间和洗涤时间等因素对纸张强度性能的影响,并利用傅里叶变换红外光谱仪、X射线衍射仪、热重分析仪、核磁共振波谱仪和扫描电子显微镜表征处理前后纸张性能的變化情况。结果表明,在碱浓7%、浸渍时间3 s、冷冻温度-7℃、冷冻时间15 min、洗涤时间15 min的处理条件下,制得的湿强纸强度性能最好。与处理前原纸相比,在该条件下处理后纸张的干抗张指数提高了66%,干耐破指数提高了183%,湿抗张指数提高了321%,湿耐破指数提高了980%;同时处理后纸张中单根纤维的含量显著降低,且处理前后纸张纤维的官能团结构、无定形区和结晶区结构、热力学性能以及碳骨架结构均没有明显变化。

关键词:碱脲体系;胶化作用;慈竹;漂白硫酸盐浆;湿强纸

中图分类号:TS761

文献标识码:A

DOI:10.11981/j.issn.1000-6842.2019.03.24

纸张湿强度是指纸张被水完全饱和后所能保持住的强度[1],若某纸张的湿强度可达到其干强度的15%或更高[2],则认为其具有湿强性,该纸张即被称为湿强纸,和干强度类似,湿强度也是纸张的重要指标之一[3]。

在实际生产中,主要采用添加湿强剂的方式提高纸张湿强度。湿强剂可以和纸张纤维构成具有网状结构的无定形交织,同时可以在纤维内部或表面形成缩合高聚物,还可以在纸张干燥过程中固化而转化为不溶于水的物质。此外,湿强剂中的官能团可以与纤维中的羟基结合形成新的共价键,而该共价键的强度强于纤维和纤维之间的氢键结合强度;纤维和水分子形成氢键结合的羟基含量降低,使得纤维在水中的润胀和伸缩变形受到限制,同时纤维结合强度得到改善,因此纸张湿强度得以有效提高。造纸过程中常用的湿强剂主要有脲醛树脂、聚酰胺多胺环氧氯丙烷树脂(PAE)、双醛淀粉等,其中PAE是增湿强效果最佳的湿强剂,其适用范围也最为广泛[4-5]。尽管添加湿强剂能够增强纸张性能,但与此同时添加湿强剂的缺点也较为明显,如脲醛树脂会分解而释放出游离甲醛,PAE可释放出有机氯,这些物质具有很强的毒性,会污染环境。因此开发绿色纸张湿强剂迫在眉睫[6-8]。除添加湿强剂外,对成纸进行增湿强处理也可有效改善纸张湿强度。

碱脲体系是武汉大学张俐娜等研发出的一类纤维素溶剂,主要包括氢氧化钠-尿素水溶液[9-10]和氢氧化钠-硫脲水溶液[11-12],东华大学金华进等在上述两种溶液的基础上改进得到氢氧化钠-硫脲-尿素水溶液[13-14]。这3种水溶液均属于碱脲体系,是在低温、低浓条件下溶解纤维素制备纤维素基功能材料(如再生纤维素、纤维素膜、纤维素水凝胶等)的绿色纤维素溶剂,具有无害、无污染、成本低、溶解效率高等优势。笔者经实验发现,在中高浓度条件下,碱脲体系不能溶解纤维素纤维,但可使纤维发生凝胶化或溶胶化反应,若将纤维抄造成低定量纸张再进行碱脲体系的浸渍处理,胶化作用会更加明显,同时处理后成纸的强度性能、柔软性能和原纸相比有很大的差异。

本研究利用氢氧化钠-硫脲水溶液浸渍处理漂白硫酸盐慈竹浆抄造的纸张,并经冷冻、洗涤后制备湿强纸,探究碱浓、浸渍时间、冷冻温度、冷冻时间和洗涤时间等因素对纸张强度性能的影响,并对处理前后纸张性能进行表征,探究利用碱脲体系处理纤维素纤维成纸制备湿强纸的可行性。

1 实 验

1.1 原料与仪器

漂白硫酸盐慈竹浆(四川福华竹浆纸业有限公司);氢氧化钠、硫脲、无水乙醇、甘油、铜乙二胺水溶液均为分析纯(南京化学仪器有限公司)。

瓦利打浆机:TD6-2,咸阳通达轻工设备有限公司;标准纤维解离器:GBJ-A,长春月明小型实验机有限责任公司;快速纸页成型器:RK-2A,奥地利PTI公司;纸张拉力测试仪:WZL-300,杭州轻通仪器开发公司;纸张耐破度测试仪:YQ-Z-23A,杭州轻工检测仪器有限公司;傅里叶变换红外光谱仪:Nicolet380,美国Nicolet公司;X射线衍射仪:Bruker D8 Avance,德国Bruker公司;热重分析仪:Q600,美国TA公司;核磁共振波谱仪:Avance III,400 MHz,德国Bruker公司;扫描电子显微镜:FEI Quanta-200,美国FEI公司。

1.2 实验方法

1.2.1 原料与药品准备

将漂白硫酸盐慈竹浆板撕成小块(长度5 cm、宽度5 cm、厚度2 mm),在1%的纤维浓度下于自来水中浸泡4 h,随后用瓦利打浆机充分疏解,完成后离心甩干,平衡水分48 h,测定固含量,随后在快速纸页成型器上抄造定量60 g/m2的手抄片,置于干燥器中平衡水分备用。

将氢氧化钠、硫脲和去离子水按9.5∶4.5∶86[15]的质量比配制成碱脲体系水溶液,混合均匀,密封后于室温下稳定72 h后备用。

1.2.2 碱脲浸渍处理及纸张强度性能的测定

取1.2.1中制备的手抄片,置于氢氧化钠-硫脲水溶液中,室温浸渍一定时间,随后将纸张取出并转移至一定温度的冷冻室中冷冻处理一段时间后取出,用无水乙醇浸泡洗涤一定时间,随后用甘油过夜增塑,再用无水乙醇浸泡纸张以置换甘油,随后将纸张置于阴暗处自然风干,完成后于干燥器中平衡水分48 h。

按标准方法测定处理前后纸张的干抗张指数(GB/T 453—1989)、干耐破指数(GB/T 454—1989)、湿抗张指数(GB/T465.2—1989)和湿耐破指数(GB/T 465.1—1989)。用铜乙二胺水溶液法(GB/T 1548—1989)测定处理前后纸张纤维的聚合度。

1.2.3 纸张纤维微观性能表征

1.2.3.1 纤维官能团结构分析

利用红外光谱仪分析处理前后纸张纤维官能团结构的变化情况,扫描波数范围为500~4000 cm-1。

1.2.3.2 结晶区结构分析

利用X射线衍射仪分析处理前后纸张纤维结晶区结构的变化情況,衍射角范围为5°~50°,扫描步宽为0.02°,扫描速率为2°/min。纤维结晶度(CrI)按式(1)计算:

CrI=I2/(I1+I2)(1)

式中,I1为纤维素Ⅰ无定形区的吸收强度,I2为纤维素Ⅰ结晶区的吸收强度。

1.2.3.3 热稳定性分析

利用热重分析仪分析处理前后纸张纤维热稳定性的变化情况,升温范围为25~600℃,升温速率为10℃/min,空气流速为20 mL/min。

1.2.3.4 碳链结构分析

利用固体核磁共振波谱仪分析处理前后纤维碳链骨架结构(碳谱)的变化情况,化学位移为20~140,共振频率为400 MHz。

1.2.3.5 纸张表面形态(形貌)分析

利用扫描电子显微镜分析纸张表面形态,放大倍数为400倍。

2 结果与讨论

2.1 单因素实验分析

2.1.1 碱浓的影响

在碱脲体系浸渍时间3 s、冷冻温度-8℃、冷冻时间20 min、洗涤时间20 min条件下,研究碱浓对纸张性能的影响,结果如表1所示。

从表1可以看出,随着碱浓的提高,处理后的纸张干强度和湿强度提高,但碱浓高于7%时,处理后的纸张强度显著降低。

最初,当碱浓增加时,氢氧化钠-硫脲水溶液对纤维素的溶胶化能力提高,原纤维素纤维逐渐转化为溶胶化纤维素纤维,进而纸张也会转化为溶胶化纸张。在洗涤过程中,由于洗涤剂的固化作用,溶胶化纸张转化为凝胶化纸张。通常,经胶化处理后的纤维和原纤维相比具有更强的结合强度和抗水性,因此,凝胶化纸张的强度和抗水性比原纸强很多,在碱浓合适(5%~7%)时,碱脲处理后纸张的干强度和湿强度显著增强。但碱浓过高(>7%)时,碱脲溶剂对纤维素纤维的主要作用由溶胶化作用转变为溶解作用,更多的纤维素纤维会由于溶解作用而流失。实验过程中,通过研究处理前后纸张质量的损失率来表征纤维素纤维的溶解程度;研究发现,在7%的碱浓条件下,纸张质量损失率为4.5%;在9%的碱浓条件下,纸张质量损失率为12.2%;在11%的碱浓条件下时,纸张质量损失率高达24.7%,由此可知,高碱浓会使纤维素纤维溶解严重,导致凝胶纤维的含量以及纤维结合点数量减少,甚至得不到完整的纸张。经检测,当碱浓提高到12%时,纸张表面出现孔洞。综上所述,选择7%的碱浓作为后续研究基准。

2.1.2 浸渍时间的影响

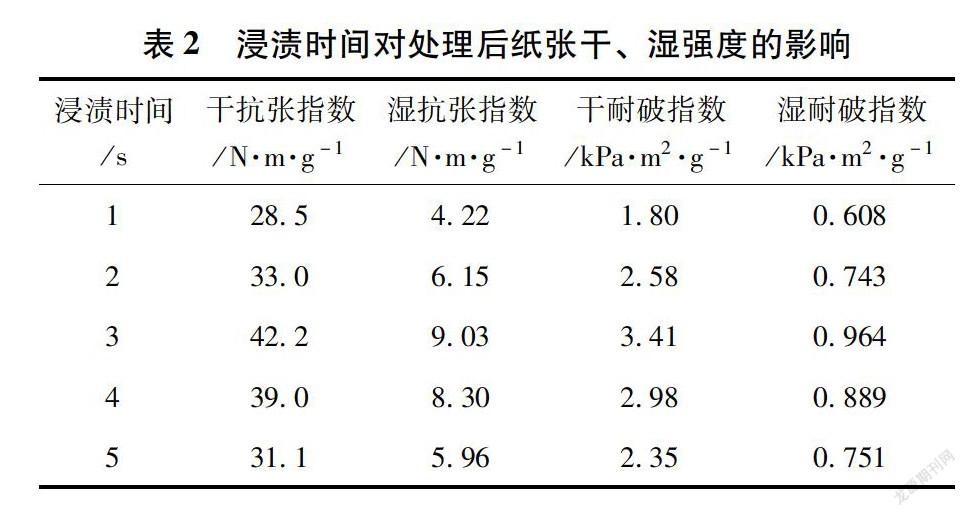

在碱脲体系碱浓7%、冷冻温度-8℃、冷冻时间20 min、洗涤时间20 min条件下,研究浸渍时间对纸张性能的影响,结果如表2所示。

由表2可知,随着浸渍时间的延长,碱脲处理后纸张的干强度和湿强度提高,但浸渍时间大于3 s时,碱脲处理后纸张强度显著降低。

浸渍是为了使纸张充分吸收氢氧化钠-硫脲水溶液,使浸渍均匀,便于后续的冷冻处理。浸渍时间较短(1~3 s)时,纸张吸收的溶液量相对较少,浸渍体系中纤维浓度较高。在这种条件下,该溶剂对纤维素的作用主要表现为胶化作用,原纸张转化为胶化纸张,结合强度和抗水性得以改善,因此强度提高;但浸渍时间过长(>3 s)时,纸张吸收的溶液量过多,纤维浓度降低,氢氧化钠-硫脲水溶液所占比例提高,而该溶剂可在低纤维浓度条件下溶解纤维素纤维,因此,此时该溶剂对纤维的溶解作用占主导地位,纤维流失率增加,导致纸张干、湿强度显著降低;此外,纸张很薄,很容易被溶液浸透,若浸渍时间过长,纸张在浸渍过程中即可自行分散,无法进行后续处理。综上所述,选择3 s的浸渍时间作为后续研究基准。

2.1.3 冷冻温度的影响

在碱脲体系碱浓7%、浸渍时间3 s、冷冻时间20 min、洗涤时间20 min条件下,研究冷冻温度对纸张性能的影响,结果如表3所示。

-1133.07.062.640.776

由表3可知,随着冷冻温度的降低,碱脲处理后纸张的干强度和湿强度提高,但冷冻温度低于-7℃时,碱脲处理后纸张强度显著降低。

随着冷冻温度的降低(-3~-7℃),氢氧化钠-硫脲水溶液对纤维素的溶胶化作用越明显,纸张最终会转化为凝胶化纸张,有利于提高其结合强度和抗水性,即干强度和湿强度,因此纸张强度提高;但冷冻温度过低(低于-7℃)时,该溶剂对纤维素的主要作用转变为溶解作用,这会导致纤维流失率的增加以及纤维结合点数量的减少,不利于纸张强度以及抗水性的维持,经检测,在冷冻温度为-13℃时,纸张在冷冻过程中会出现裂纹或孔洞,无法进行后续处理和分析。综上所述,选择-7℃ 的冷冻温度作为后续研究基准。

2.1.4 冷冻时间的影响

在碱脲体系碱浓7%、浸渍时间3 s、冷冻温度-7℃、洗涤时间20 min条件下,研究冷冻时间对纸张性能的影响,结果如表4所示。

由表4可知,随着冷冻时间的延长,碱脲处理后纸张的干强度和湿强度提高,但冷冻时间大于15 min时,碱脲处理后纸张强度显著降低。

浸渍体系在冷冻过程中会经历降温的过程,因此,冷冻时间较短(5~15 min)时,体系的温度相对较高,此条件下,氢氧化钠-硫脲水溶液对纤维素的主要作用是胶化作用,有利于纸张的溶胶化和凝胶化,提高其干强度和湿强度;但冷冻时间过长(>15 min),浸渍体系在低温下的处理时间偏长,此时该溶剂对纤维素的主要作用转变为溶解作用,导致纤维流失率增加以及纤维结合点数量减少,不利于纸张强度以及抗水性的维持,此外,过长的冷冻时间同样会导致纸张的完整性被破坏。综上所述,选择15 min的冷冻时间作为后续研究基准。

2.1.5 洗涤时间的影响

在碱脲体系碱浓7%、浸渍时间3 s、冷冻温度-7℃、冷冻时间15 min条件下,研究洗涤时间对纸张性能的影响,结果如表5所示。

由表5可知,随着洗涤时间的延长,碱脲处理后纸张的干强度和湿强度提高,但洗涤时间大于15 min时,碱脲处理后纸张强度有所降低。

冷凍完成后,纸张中含有残余的氢氧化钠和硫脲需要洗涤回收,同时,冷冻结束后的纸张呈溶胶状态,几乎没有强度,需要将其固化成凝胶化纸张,这也是洗涤的另一主要作用。随着洗涤时间的延长(5~15 min),溶胶化纸张逐渐固化为凝胶化纸张,纸张强度逐渐提高,因此成纸干强度和湿强度提高;但洗涤时间过长(>15 min)时,固化完成,此时若继续洗涤,纤维会由于洗涤剂的固化作用而老化,纸张也会变硬发脆,柔韧性降低,不利于纤维强度的维持,因此纸张强度降低,但不如碱浓、浸渍时间、冷冻温度和冷冻时间等因素导致的降幅明显。综上所述,选择15 min的洗涤时间作为最佳工艺条件。

2.2 处理前后纸张的综合比较

2.2.1 处理前后纸张性能对比

在碱浓7%、浸渍时间3 s、冷冻温度-7℃、冷冻时间15 min、洗涤时间15 min条件下获得湿强纸,分析处理前后纸张纤维的干、湿强度,结果如表6所示。

由表6可知,与处理前原纸相比,在上述最佳工艺条件下处理后纸张的干抗张指数、干耐破指数、湿抗张指数和湿耐破指数均有所提高,湿耐破指数的增幅最大,同时湿/干抗张指数比和湿/干耐破指数比也增大。

在冷冻处理过程中,纤维由于氢氧化钠-硫脲水溶液的作用而发生胶化反应,在洗涤固化过程中转化为凝胶化纤维,纸张相应转化为凝胶化纸张,凝胶化纤维的结合强度以及抗水性均强于原纤维,因此处理后纸张的干强度和湿强度显著提高,同时湿/干抗张指数比和湿/干耐破指数比均大于15%,因此,处理后纸张具有干强纸和湿强纸的双重功能,而原纸的湿干强比均不到10%,不满足湿强纸的要求[16]。

此外,经检测,处理后纸张纤维的聚合度由992降至978,没有明显变化,这是由于在最佳工艺条件下对纸张进行处理,纤维素发生胶化反应,被溶解的纤维素很少,同时处理过程在低温、常压条件下进行,远远不满足纤维素发生剥皮反应或水解反应的要求,因此纤维素聚合度变化不明显。

2.2.2 纤维官能团结构分析

处理前后纸张纤维的FT-IR图谱如图1所示。由图1可知,处理前后纸张纤维的吸收峰位置基本相同,如3500 cm-1处的羟基吸收峰,2900 cm-1处的甲基、亚甲基吸收峰,1700 cm-1处的醛基吸收峰,

1300 cm-1处的碳氧单键吸收峰等,这表明处理前后纸张纤维官能团结构没有明显变化,同时也没有纤维素衍生物生成,这也表明氢氧化钠-硫脲水溶液作为溶解纤维素制备纤维素基功能材料的溶剂,既不会在溶解纤维素时引入新的官能团或纤维素衍生物[17],在处理漂白硫酸盐慈竹浆成纸时也不会有副反应发生,这也进一步表明该溶剂属于非衍生化纤维素溶剂。

2.2.3 纤维结晶区结构分析

处理前后纸张纤维的XRD图谱如图2所示。由图2可知,处理前后纸张纤维的吸收峰位置基本相同,衍射角为16°处的吸收峰为纤维无定形区吸收峰,衍射角为22°处的吸收峰为纤维结晶区吸收峰,这表明处理前后纸张纤维晶型没有明显变化。经计算,处理前纸张纤维结晶度为0.68,处理后纸张纤维结晶度为0.64,也没有明显变化,这表明氢氧化钠-硫脲水溶液在最佳工艺条件下没有破坏纤维素纤维无定形区和结晶区的整体结构,主要原因在于碱浓和用碱量低,该溶剂需要在低纤维浓度(约5%)、碱浓9.9%以及用碱量190%的条件下才能破坏纤维素纤维的结晶区结构[15],而最佳工艺条件下碱浓仅7%,用碱量仅29%,且纤维浓度高(约21%),实验过程中未采用高速搅拌,因此纤维素纤维只发生无定形区的润胀以及溶胶化,其结晶区不会受影响,纤维不会被该溶剂溶解,同时其晶型没有变化,仍为纤维素Ⅰ型[18]。

2.2.4 纤维热稳定性分析

处理前后纸张纤维在空气环境下的TGA图谱如图3所示。由图3可知,处理前后纸张纤维的热重曲线基本重合,这表明处理前后纸张纤维热力学性能没有明显变化。纤维在空气环境的热重分析中发生的变化可分为3个步骤:预热和失水阶段、纤维碳化和燃烧阶段、未充分燃烧纤维的继续燃烧阶段和质量恒定阶段(燃烧结束,残渣质量的稳定阶段)。从25℃升温至255℃的过程中,纤维损失约8%,这是纤维中水分蒸发而造成的损失;从255℃升温至305℃的过程中,纤维损失约70%,这是空气温度过高使纤维碳化或燃烧,转化为二氧化碳和水蒸气进入空气中而造成的质量损失;从305℃升温至440℃的过程中,纤维损失约20%,这是原先被碳化的组分及未燃烧完全的组分继续燃烧转化为二氧化碳和水蒸气进入空气中而造成的质量损失;随后的升温过程中纤维质量没有变化,这是由于纤维中的可燃组分已经燃烧完全,只余下原料中的灰分及在制浆造纸过程中或制备湿强纸过程中引入的无机物等组分,这些无机组分既无法燃烧也无法在检测过程中分解,因此纤维质量没有明显变化。

研究发现,处理前纸张纤维最终残余组分质量约占纤维总质量的1%,处理后纸张纤维最终残余组分质量约占纤维总质量的1.7%。这是由于在洗涤过程中,为避免纸张变硬发脆,需严格控制洗涤时间,而无水乙醇对氢氧化钠和硫脲的溶解性不如蒸馏水,洗涤效率相对较低,因此会有极少量的氢氧化钠和硫脲残留在纸张中,在热重分析条件下,硫脲可以燃烧而被除去,而氢氧化钠在该条件下无法燃烧,也无法分解,最终存留于残余组分中,使得处理后纸张纤维中的灰分含量略高,残余组分所占比例略大。

2.2.5 纤维碳链结构分析

處理前后纸张纤维的固体碳谱核磁共振图谱如图4所示。由图4可知,处理前后纸张纤维的固体核磁共振碳谱图的吸收峰位置基本相同,同时没有新的吸收峰生成,这表明处理前后纤维碳骨架结构没有明显变化,也没有纤维素衍生物生成。化学位移δ位于105的峰为葡萄糖聚合单元1号碳的吸收峰,化学位移δ位于65的峰为6号碳的吸收峰,化学位移δ位于89的峰为4号碳的吸收峰,化学位移δ位于72~78之间的峰为2、3、5号碳的吸收峰[13]。固体核磁共振碳谱分析也进一步表明在氢氧化钠-硫脲水溶液的处理过程中没有发生副反应,也没有生成新物质,该溶剂属于非衍生化纤维素溶剂。

2.2.6 纸张表面形态分析

处理前后纸张表面形态的扫描电镜照片如图5所示。由图5可知,处理前后纸张的表面形态差异十分明显,处理前纸张表面可以很清晰地看到单根纤维,而处理后纸张表面几乎看不到,同时其表面平整性也好于原纸,具有一定的透明度。这表明在冷冻处理过程中,原纤维在氢氧化钠-硫脲水溶液中发生胶化反应而转化为胶化纤维,进而原纸也会相应转化为胶化纸张,其表面形态和硫酸纸具有一定的相似度,而这也是其干、湿强度高于原纸的主要原因。

从上述分析可以看出,利用碱脲体系处理纤维素纤维成纸制备湿强纸的原理和普通湿强剂的作用机理不同,并不是依靠生成纤维素衍生物或和纤维素官能团形成空间网状结构进而限制纤维润胀的原理使之具有湿强性,而是依靠溶胶化和凝胶化原理使纤维和纸张转化为胶体物质,依靠固态凝胶的结合强度以及抗水性使纸张具备湿强性,该过程和利用浓硫酸处理纤维素纤维成纸制备硫酸纸的过程十分类似,但碱脲体系的处理过程较为缓和,纤维不会发生分解或生成纤维素衍生物,同时药品的危害性低,不产生环境污染,安全性较浓硫酸法更好。

3 结 论

本研究利用氢氧化钠-硫脲水溶液浸渍处理漂白硫酸盐慈竹浆抄造的纸张,并经冷冻、洗涤后制备湿强纸,探究碱浓、浸渍时间、冷冻温度、冷冻时间和洗涤时间等因素对纸张强度性能的影响,并对处理前后纸张性能进行表征。

3.1 利用氢氧化钠-硫脲水溶液处理漂白硫酸盐慈竹浆成纸制备湿强纸的最佳工艺条件为:碱浓7%、浸渍时间3 s、冷冻温度-7℃、冷冻时间15 min、洗涤时间15 min。

3.2 和原纸相比,在该条件下处理后纸张干抗张指数提高66%,干耐破指数提高183%,湿抗张指数提高321%,湿耐破指数提高980%,且相应的湿干强比均大于15%,具备湿强纸的功能,而原纸则不具备该功能。

3.3 和原纸相比,在该条件下处理后纸张纤维的聚合度、官能团结构、结晶区结构、碳骨架结构和热力学性能没有明显变化,但其表面形态变化显著,单根纤维数量减少。

致谢:笔者感谢制浆造纸科学与技术教育部/山东省重点实验室开放基金资助(KF201718)和2017年度浙江省重点研发计划项目(2017C03045)对本论文的大力支持。

参 考 文 献

[1] Qian L Y, Guan Y, He B H, et al. Synergy of wet strength and antimicrobial activity of cellulose paper induced by anovel polymer complex[J]. Materials Letters, 2008, 62(21/22): 3610.

[2] Bai Yuanyuan, Lei Yanhao, Yao Chunli, et al. The research on environmentally friendly wet-strength agents for papermaking[J]. Transactions of China Pulp and Paper, 2016, 31(4): 49.

白媛媛, 类延豪, 姚春丽, 等. 环保型造纸湿强剂的研究进展[J]. 中国造纸学报, 2016, 31(4): 49.

[3] Zakaria S. Development of wet-strength paper with dianhydride and diacid[J]. Materials Chemistry and Physics, 2004, 88(2/3): 239.

[4] Obokata T, Yanagisawa M, Isogai A. Characterization of polyamideamine-epichlorohydrin (PAE) resin: roles of azetidinium groups and molecular mass of PAE in wet strength development of paper prepared with PAE[J]. Journal of Applied Polymer Science, 2005, 97(6): 2249.

[5] Obokata T, Isogai A. The mechanism of wet-strength development of cellulose sheets prepared with polyamideamine-epichlorohydrin (PAE) resin[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2007, 302(1): 525.

[6] Belgacem M N, Salon-Brochier M C, Krouit M, et al. Recent advances in surface chemical modification of cellulose fiber[J]. Journal of Adhension Science and Technology, 2011, 25(6/7): 661.

[7] Zhang M, Zhu B, Wang C G, et al. Surface and Fracture morphologies of carbon fibers observed by SEM[J]. Journal of Functional Materials, 2010, 41(10): 1731.

[8] Li Ganghui, Shen Yiding, Tang Xin, et al. Study on paper wet strength agent of PAE modified with blocked polyurethane[J]. Transactions of China Pulp and Paper, 2009, 24(3): 79.

李刚辉, 沈一丁, 唐 新, 等. 封闭聚氨酯改性PAE纸张增湿强剂的研究[J]. 中国造纸学报, 2009, 24(3): 79.

[9] Zhang L N, Ruan D, Zhou J P. Structure and properties of regenerated cellulose films prepared from cotton linters in NaOH/urea aqueous solution[J]. Industrial and Engineering Chemistry Research, 2001, 40(25): 5923.

[10] Mao Y, Zhou J P, Cai J, et al. Effects of coagulants on porous structure of membranes prepared from cellulose in NaOH/urea aqueous solution[J]. Journal of Membrane Science, 2006, 279(1/2): 246.

[11] Zhang L N, Ruan D, Gao S J. Dissolution and regeneration of cellulose in NaOH/thiourea aqueous solution[J]. Journal of PolymerScience, Part B: Polymer Physics, 2002, 40(14): 1521.

[12] Weng L H, Zhang L N, Ruan D, et al. Thermal gelation of cellulose in a NaOH/thiourea aqueous solution[J]. Langmuir, 2004, 20(6): 2086.

[13] Jin H J, Zha C X, Gu L X. Direct dissolution of cellulose in NaOH/thiourea/urea aqueous solution[J]. Carbohydrate Research, 2007, 342(6): 851.

[14] Zha Chunxi, Jin Huajin, Gu Lixia. Dissolution and solution properties of cellulose in NaOH/Thiourea/Urea aqueous solution[J]. Journal of Donghua University (Natural Science), 2008, 34(1): 21.

查純喜, 金华进, 顾利霞. 纤维素在氢氧化钠/硫脲/尿素/水溶液中的溶解和溶液特性[J]. 东华大学学报(自然科学版), 2008, 34(1): 21.

[15] Ruan D, Zhang L N, Mao Y, et al. Microporous membranes prepared from cellulose in NaOH/thiourea aqueous solution[J]. Journal of Membrane Science, 2004, 241(2): 265.

[16] Wei Junfeng, Li Xiaorui, Li Ganghui. Modified polyethylene imine with epoxy resin emulsion as papermaking strength agent[J]. Tran-sactions of China Pulp and Paper, 2009, 24(1): 81.

魏军凤, 李小瑞, 李刚辉. 乳液型环氧树脂改性聚乙烯亚胺纸张增强剂的研究[J]. 中国造纸学报, 2009, 24(1): 81.

[17] Ruan D, Zhang L N, Zhou J P, et al. Structure and properties of novel fibers spun from cellulose in NaOH/thiourea aqueous solution[J]. Macromolecular Bioscience, 2004, 4(12): 1105.

[18] Liu Cuicui, Zhai Rui, Song Bing, et al. Improvement of high yield pulp on mechanical strengths via NaOH/urea aqueous solution treatment[J]. Transactions of China Pulp and Paper, 2017, 32(1): 17.

刘翠翠, 翟 睿, 宋 冰, 等. 氢氧化钠-尿素水溶液提高高得率浆强度的研究[J]. 中国造纸学报, 2017, 32(1): 17.

Abstract:In this work, the paper made from bleached bamboo (Sinocalamus affinis) kraft pulp was soaked in the NaOH-urea aqueous solution, and then freezing and washing processes were applied to prepare wet-strength paper. The effects of alkali concentration, soaking time, freezing temperature, freezing time, and washing time were evaluated by single-factor experiments. The analyses of FT-IR, XRD, TGA, NMR and SEM were applied to reveal the variations of the micro-properties of the untreated and treated papers. The optimal preparation conditions were determined as the follows: alkali concentration of 7%, soaking time of 3 s, freezing temperature of -7℃, freezing time of 15 min, and washing time of 15 min. Compared with untreated paper, under the optimal conditions, the dry tensile index of the treated paper increased by 66%, the dry burst index increased by 183%, the wet tensile index increased by 320%, and the wet burst index increased by 980%. There were no significant variations of functional groups and the structures of amorphous or crystalline regions, however, the amount of individual fibers in the treated paper decreased significantly.

Keywords:alkali-urea system; Jellification action; Sinocalamus affinis; bleached kraft pulp; wet-strength paper

(責任编辑:刘振华)