新型煤制气甲烷化无循环工艺探究

刘和静

摘 要:由于科技水平的快速发展,甲烷化技术获得了持续优化,本文从多个方面出发,对其中的无循环加工生产工艺进行了介绍,在推动国内煤炭领域发展的同时,让这项技术的实际使用不断成熟。

关键词:新型煤制气;甲烷化;无循环;工艺探究

1 工艺介绍

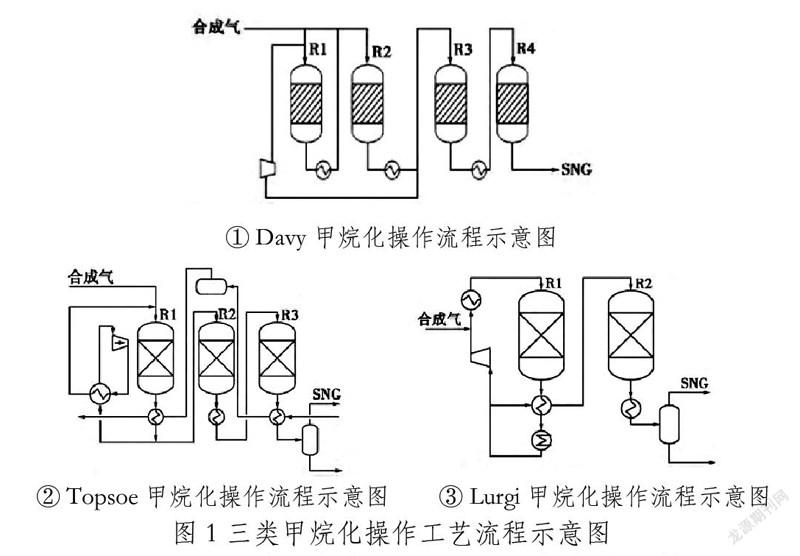

现在甲烷化技术的实际开展,主要是由鲁奇(Lurgi)、戴维(Davy)以及托普索(Topsoe)这三方提供,全部应用于绝热固定床这一工艺技术,设置的反应器普遍在2~5个左右,使用中间气进行换热,高效地对反应器自身温度情况进行控制,以及对高压过热蒸汽进行回收施工。所有施工工艺全部借助于耐热类型的甲烷化催化剂实现,使用了在其入口位置将对气体循环进行设置、对蒸汽进行补入操作,其目的是减小应力产生的负荷,下图1是其工艺流程示意图。

从上面三组图当中能够了解到,三类方式具体对甲烷化实施操作时,共同點是有循环系统存在。

2 设计思路

煤制气过程中的无循环状态的甲烷化施工操作流程的实际构成是7个发生甲烷化过程的反应器。另外在所有甲烷化炉内部,借助于废热锅炉或是换热器这两类装置对热量进行回收操作,将反应之后产生的热量转移出去。这一环节重点是借助于温度实现对反应期间的化学平衡进行制约,对于反应器当中存在的负荷问题进行组合、调配,促使CO以及CO2实现充分反应。

3 工艺流程及优势介绍

3.1 工艺流程介绍

完成煤制气开展的净化工作以后,会借助串联以及并联联系到一起的方式,以分散的状态流入甲烷化工作的机器内。注意此过程中的第一股煤制气是借助加热的方式与蒸汽做到充分混合,流入第一个反应器内部,在其中完成化学反应过程,通过充分反应以后,流入至冷却流程中。此环节会出现蒸汽,另外这一过程是借助于废锅炉完成的。在出口位置上对两股气体进行分散处理,一股流入第二个反应器当中进行反应,这一部分的反应结束以后,流入至冷却流程中。另外一股气体会与第二以及第三个反应器内部的出口气混合到一块,在第三个反应器当中发挥作用。充分反应以后,流入至废锅炉当中实施冷却操作;第三个反应器通过换热作用以后,和原煤制气极少部分实施混合,流入到第四个反应器内,充分进行反应以后,对后出气首次实施分次操作,流入至第五以及第六个反应器内实施反应,在第六个反应器内部开展第二次分离操作,此次分离操作的辅助条件是冷却以及加热。所有分离操作结束以后,流入第七个反应器内,让没有进行反应的CO以及CO2接着进行反应,确保对所有资源进行最大限度的使用。

3.2 优势介绍

本文所述的工艺方式存在两方面的优势,第一个优势是将水蒸气当作对流入至甲烷化反应器当中的原料气进行稀释操作的气体,使用结束甲烷化以后的气体重新返回到反应器内,当作稀释气体进行使用;第一个优势是借助于系统自身串联以及并联的高效组合,对实际负荷情况以及水蒸气具体稀释过程中的三级调控制度展开分配工作。

4 问题分析

4.1 第一个反应器当中存在温控问题

将水蒸气加入其中尽管能够对甲烷化反应发挥出平衡作用,对甲烷化反应起到了抑制效果,高效地对反应温度进行控制,推动变化反应的高效开展,将固定数量的CO以及H2O通过反应转变为CO2及H2,也许会导致工艺流程内CO2的含量太大,导致工艺当中的气组分出现了改变,加大了反应过程中的难度。若将大量的水蒸气添加进去,会导致催化剂出现老化以及减小寿命的情况。

4.2 对负荷问题进行组合调配的方法繁杂

前面四组反应器相互之间不只是存在串联以及并联联系,另外在R2这一反应器的出口位置上,重新划分成两股气体,把R2以及R3二者联系到一起。此操作方式导致对负荷问题进行组合调配的方法十分繁杂,若是前面四组反应器当中的而某一个出现了异常现象,就会由于连锁反应,导致与之关联在一起的反应器出现问题及波动现象,让反应不能顺利并且平稳的实施。

4.3 温控具备的有效性需要进一步实施校验

根据相关的设计思路,处于无循环状态的甲烷化操作工艺存在系统性的对负荷问题进行串联以及并联组合到一起分配、使用水蒸气实现稀释效果的三级调控,预防实际反应过程中初选超温问题。因为这一工艺只在设计方面体现,目前不存在具体的实验验证以及在工业方面的具体使用案例。所以对三级调控体系自身对温度进行调控的区间值以及限定程度,不能详细进行论述。

5 结束语

本文所述的技术必然是未来使用的重要方向,其存在一部分风险问题。对于企业当中的管理者而言,必须最大限度地对这项技术实际作用价值进行了解,高效地进行生产加工,在制作环节中把遇到的所有问题全部进行归纳以及整理工作,完善技术使用期间的健全性,推动煤炭行业的健康、高效发展。