高瓦斯矿井裂隙带瓦斯抽采研究与实践

孙鹏

摘 要:针对山西某高瓦斯矿井目前瓦斯抽采难度大、效果差等情况,对3#煤层工作面裂隙带瓦斯抽采参数进行了优化研究与实践。由实践效果可知钻孔内的瓦斯浓度有所上升,平均基本接近56%,最高达到65%,工作面瓦斯在上隅角的聚集浓度有所下降,不到0.4%,降低了工作面的瓦斯涌出量,保障了工作面安全生产。

关键词:高瓦斯矿井;钻孔参数;瓦斯浓度

煤层中含有着大量的瓦斯,其赋存状态主要包括游离和吸附两种形式,其中大部分以吸附状态为主。在煤层开采过程中,瓦斯会伴随着煤开采而释放出来,并带来矿井瓦斯灾害。矿井瓦斯灾害是比较严重的灾害之一,但瓦斯又有着重要的利用价值,今后一段时间内在能源方面起到一定的补充作用。因此,如何采用有效的方法对矿井瓦斯进行利用是现在国家主要的研究方向。

1 矿井概况

某矿属于髙瓦斯矿井,主采煤层为3#煤,煤层总厚为5.62~5.7m,平均厚度为5.66m,倾角3~6°,煤层含夹矸0~1层,平均厚度为0.05m。煤层顶底板岩性为:老顶为中粒砂岩、平均厚度3.85m,直接顶为粉砂岩、平均厚度3.14m,直接底为中粒砂岩、平均厚度1.33m,老底为粉砂岩、平均厚度1.33m。煤层瓦斯含量为2.81~15.05m3/t,由于工作面开采时,煤层采动影响较大,會有大量瓦斯涌出,工作面最大的瓦斯绝对涌出量达到18.4 3/t,属于较难抽采类型,全矿井3#煤层可抽采瓦斯量为3604.89m3。

开采层瓦斯抽采取决于煤层的自然透气性,目前随着煤层埋深增大,各采区主采煤层的地温、地压随之增加,煤层瓦斯相对含量及瓦斯压力也在增大,根据《抽采可研报告》,3号煤层钻孔瓦斯流量衰减为0.2862~0.6068(d-1)、透气性系数为0.0605~0.1209m2/MPa·d,可抽性属较难抽采类型。因此采用有效的瓦斯抽采技术,有利于更好地治理瓦斯。

2 工作面瓦斯抽采概况

2.1 矿井瓦斯特性

根据过去研究机构对该矿井煤层瓦斯特性实验研究,可知该工作面煤层孔隙、裂纹比较发育且其煤粒的形貌结构特征比较明显,煤的变质程度较高,其颗粒呈明显的叠状分布并且排列形式较为复杂。煤的粒径越小,对瓦斯解吸速率会加快。根据瓦斯吸附实验测试可知,该矿井瓦斯的吸附常a值分别为37.408m3/t,32.490m3/t,b值分别为0.771/MPa,0.9100/MPa,R值分别为0.9974,0.9964,试验煤样的粒径级别愈高,在解析试验阶段产生的温度数值波动速率就愈大。根据该矿井煤与瓦斯突出参数测试可知,瓦斯放散初速度为7.1mmHg、坚固性系数0.512~0.544、煤层瓦斯压力梯度0.013MPa/m、煤层瓦斯含量12.32~14.79m3/t和煤层透气性系数0.0246 m2/(MPa2·d)。

2.2 瓦斯抽采现状

据矿井下实际采掘与抽采条件,在该矿井一工作面轨道顺槽打3个高位预裂孔,记录孔内瓦斯纯抽采量。该工作面可采距离为1800m,工作面长度为250m,开采煤层平均厚度为5.6m。工作面推进过程中,伴随着煤尘的涌出,就具有一定的爆炸可能性,煤层属于不易自燃煤层,工作面瓦斯的相对涌出量为8.0m3/t,绝对涌出量为4.0m3/t。

2.3 瓦斯抽采效果分析

根据现场实际,采用按照瓦斯涌出量计算的方法进行瓦斯抽采效果分析,公式如下:

(1)

式中:dg-煤层瓦斯抽采率,%;qgc-煤层抽采瓦斯量,m3/min;qgf-煤层风排瓦斯量,m3/min。

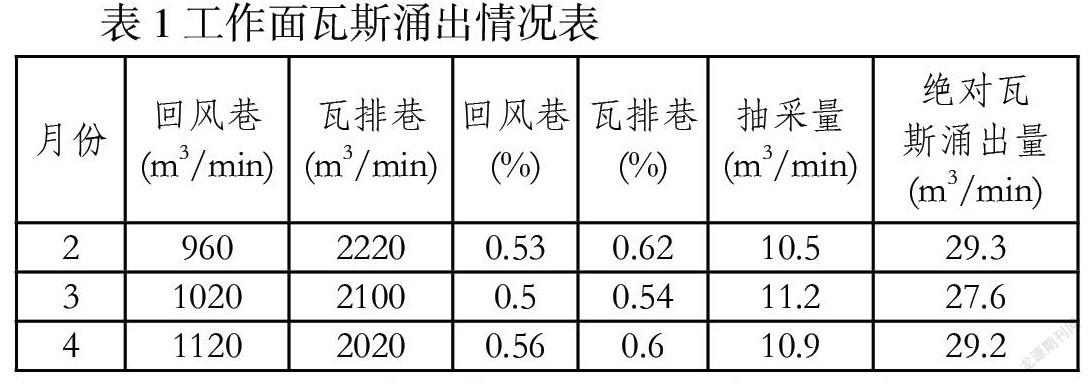

通过调研,统计工作面瓦斯涌出情况见表1所示。由表1可得:工作面各月份的风排瓦斯量分别为18.8 m3/min,16.4 m3/min,18.3 m3/min;结合公式(1)可得各月份工作面瓦斯抽采率分别为:35.7%,40.6%,37.3%,平均抽采率为37.9%。

通过考察顺槽高位钻孔瓦斯抽采量及高位裂隙带钻孔单孔瓦斯抽采量可知,抽采效果并不理想,因此,需要通过现场考察与理论研究对抽采钻孔参数进行科学的优化。

3 裂隙带瓦斯抽采钻孔优化研究

3.1 裂隙带钻孔优化参数研究

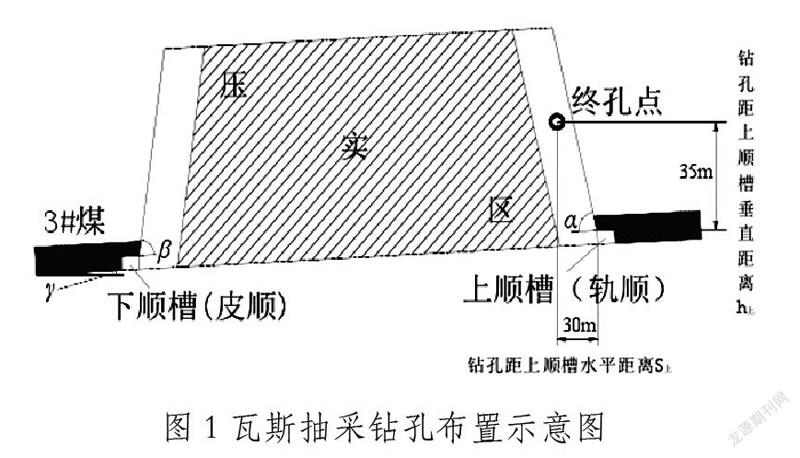

在煤层巷道中钻孔,往顶板方向打钻孔,使钻孔终孔点位置处于采动裂隙“O”形圈内,如图1。钻孔中控点位置按照以下确定,式中H值应该大于冒落带高度。

若沿上顺槽布置,则:

(2)

(3)

若沿下顺槽布置,则:

(4)

(5)

式中:S上、S下-钻孔距上、下顺槽水平距离,m;h上、h下-钻孔终孔点距上、下顺槽垂直距离,m;H-煤层顶板冒落带高度,m;B-钻孔距“O”形圈外边界的距离,取“O”形圈宽度的1/3,m;γ-煤层倾角,单位度:α、β-上、下山侧裂隙边界与煤层夹角,单位度。

对于该工作面,冒落带高度为23.5m,裂隙带高度范围23.5~43m,当H=23.5m时,其余值B=23m,α=82°,β=80°,γ=3°,则S上 =27.5m,h上=25.5m,S下=26m,h下=28m。为了避免钻孔过早破坏而导致有效抽采时间缩短,我们打钻时取最大高度H=43m,其余值B=23m,α=82°,β=80°,γ=3°,则S上=40m,h上=45m,S下=35.5m,h下=47.5m。因此我们在顺槽内打钻的终孔点的范围是距离顺槽顶板22.5~42m,距离顺槽左帮27.5~40m。

3.2 裂隙带钻孔抽采效果分析

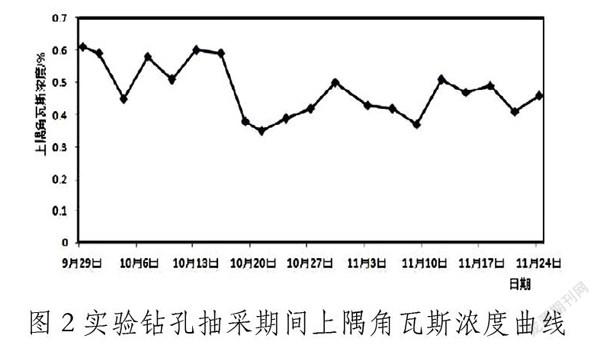

图2为优化瓦斯抽采钻孔设计后瓦斯浓度变化图。由图可知,钻孔自施工完毕并入抽采系统开始抽采以来,钻孔内的瓦斯浓度有所上升,基本接近56%,最高达到65%,工作面瓦斯在上隅角的聚集浓度有所下降,不到0.4%,工作面瓦斯涌出量大大下降,安全能力提升。

4 结论

本文对某矿井高瓦斯综放工作面瓦斯抽采现状进行了监测分析,对裂隙带瓦斯抽采钻孔参数进行了优化试验,由实践效果可知钻孔内的瓦斯浓度有所上升,基本接近56%,最高达到65%,工作面瓦斯在上隅角的聚集浓度有所下降,不到0.4%,降低了工作面的瓦斯涌出量,保障了工作面全生产。

参考文献:

[1]胡殿明,林柏泉,吕有厂,等.煤层瓦斯赋存规律及防治技术[M].徐州:中国矿业大学出版社,1992.

[2]郝建峰.特厚煤层工作面采空区瓦斯治理技术研究[J].现代矿业,2016(12)34-37.