超稠油采出液处理系统过程能力分析与运行效果评价

王昊 张晨

摘要:运用过程能力分析方法对SAGD(蒸汽辅助重力驱)采出液掺入焦化柴油前后,超稠原油脱水系统运行效果进行了分析,用统计方法确定了掺焦化柴油不同掺入量工况条件下系统稳定性的差异,结果表明,掺入5%的焦化柴油,超稠原油脱水系统一段沉降罐出口原油含水率均值从4.8%降低到3.1%,标准差从2.26降低到0.48,破乳剂浓度下降54%,系统过程能力CPK从0.71提高到2.15,为评价原油脱水系统运行效果、实施持续改进提供了依据。

关键词:超稠油;破乳;过程能力

1 引言

新疆油田风城超稠原油联合处理站(特一联、特二联)采用常规大罐沉降脱水工艺流程,年净化超稠原油量超200万吨,超稠原油50℃密度大于0.92、表观粘度大于18000mpa.s,采出液水相含油大于10000mg/L, 化学破乳剂使用浓度一度达到500mg/L,脱水难度较大。根据斯托克斯公式,提高油水分离效果的方法是降低内相粘度以及提高内外相密度差,前人在50℃粘度大于50000mpa.s的超稠原油中按1:0.7-2.0比例掺入石蜡基稀油,混合原油粘度小于400mpa.s实现稠油井筒举升、油水分离,这种工艺技术方法需要大量石蜡基稀油资源,而且石蜡组分会影响后续深加工产品质量。室内研究表明在超稠原油采出液中掺入适量比例焦化柴油是较好选择之一 。而采用过程能力分析方法评价焦化柴油掺入超稠原油采出液后脱水系统的实际运行效果,并为持续改进提供依据的现场应用及分析未见研究报道。

2 实验研究部分

2.1研究对象

新疆油田公司风城SAGD超稠原油采出液,净化原油表观粘度(50℃)18576mpa.s,原油密度(50℃)0.9295g/cm,凝固点24℃,含蜡量3.4%、胶质、沥青质含量25.69%,焦化柴油密度0.8648 g/cm(20℃),馏程107~357℃,闭口闪点56℃。

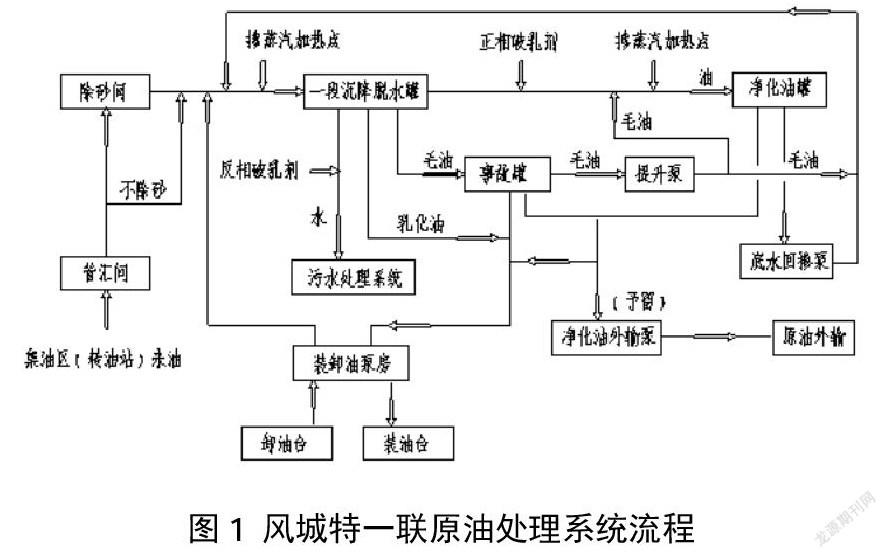

风城油田特一联来液处理工艺流程见图1。

集油区来液(0.25~0.30MPa,80~90℃)进管汇间,除砂后进2×10000m一段沉降脱水罐。出口低含水原油升温至95℃,进7000m净化油罐进行二段热化学沉降脱水。净化油进储罐经管道外输。稠油脱水系统的关键设备是一段沉降脱水罐,设计要求出口含水率小于10%为合格。

2.2 实验方法及设备

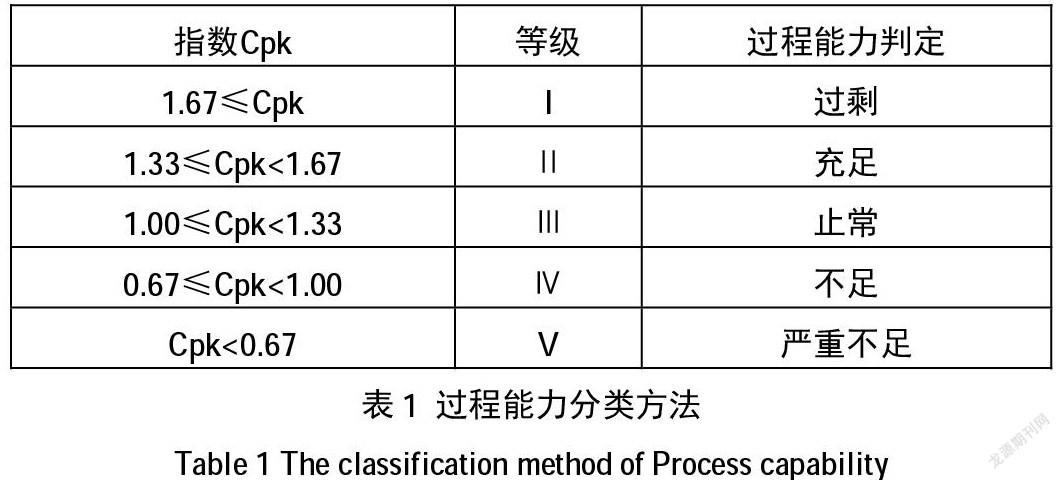

GB/T8929原油水含量率测定法(蒸馏法);SY/T0520-2008原油粘度测定旋转粘度计平衡法;原油含水率测定仪,山东聊城;Physica MCR302型模块化智能型高级流变仪,奥地利安东帕有限公司;minitab16分析软件(试用版)上海泰珂玛信息技术有限公司;过程能力判定方法见表1:

2.3 研究过程及方法

根据室内研究结果进行现场试验,收集超稠原油脱水系统一段沉降罐出口原油测定其含水率及原油粘度,形成时间序列数据,用minitab软件进行数据统计分析,计算原油含水率标准差及过程能力指数,评价超稠原油脱水系统在不同工况条件下的运行效果。

3 研究结果与讨论

3.1现场试验结果

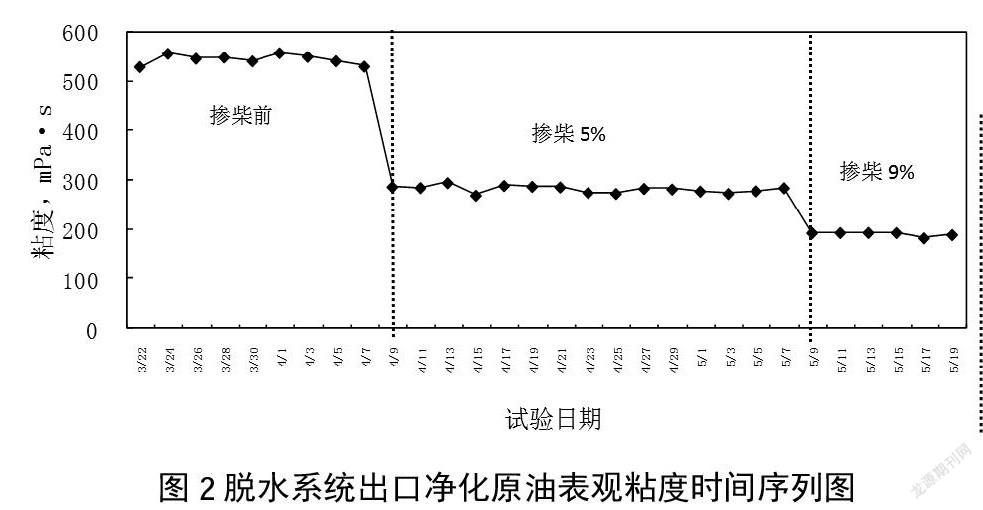

超稠原油采出液中掺入不同比例焦化柴油时特一联原油脱水系统出口的净化原油粘度变化趋势见图2。

图2表明,现场脱水系统出口净化稠油表观粘度(80℃、20s)均值543.5mPa.s。掺5%焦化柴油原油表观粘度均值281.0 mPa.s,降粘率48.3%,掺9%焦化柴油后原油表观粘度均值190.1 mPa.s,降粘率65.0%。

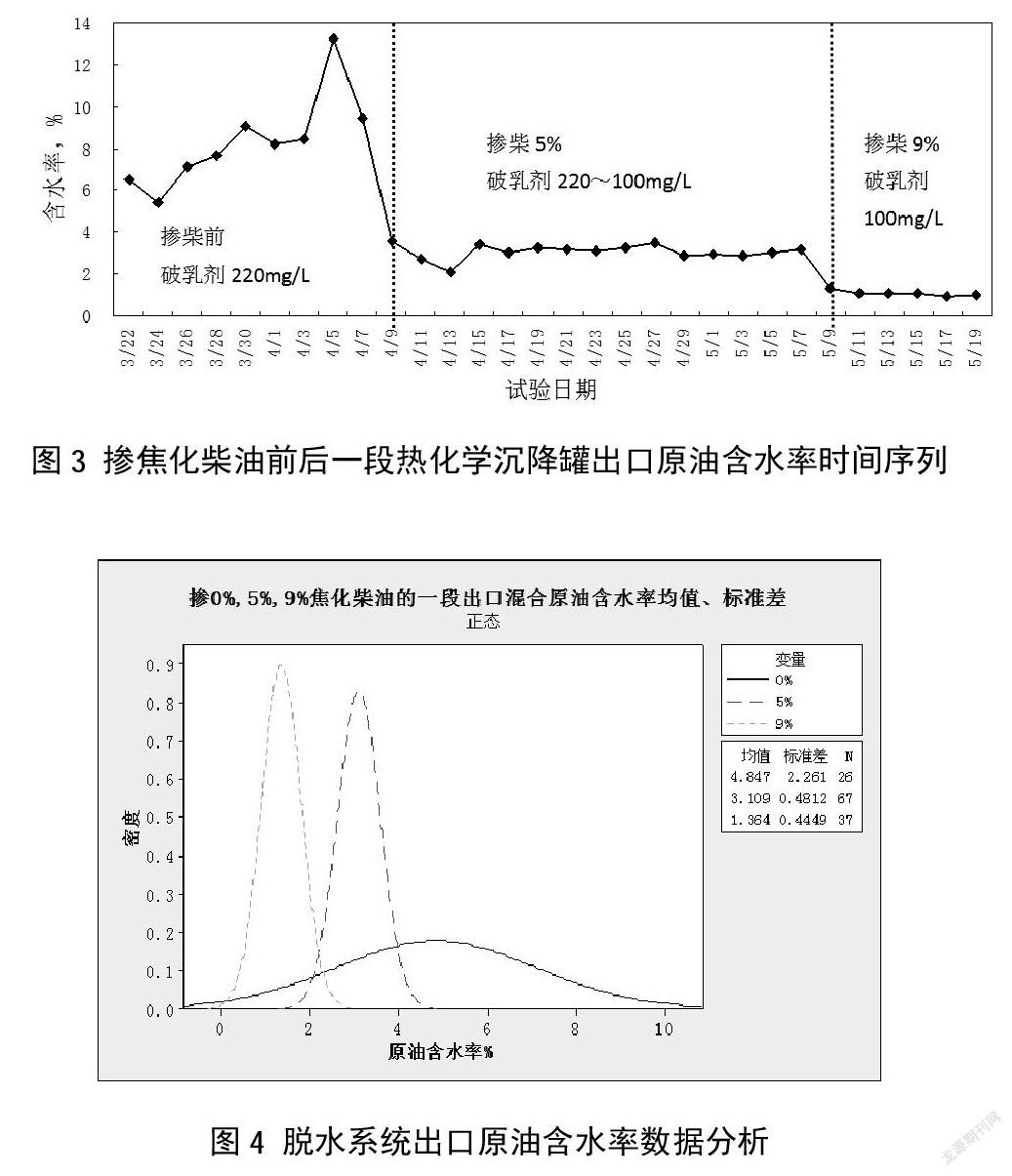

掺焦化柴油联合站系统过程能力分析结果见图3-图6。超稠原油中掺入不同比例的焦化柴油一段沉降罐表层原油含水变化趋势见图3。

超稠原油采出液掺入5%焦化柴油(按纯油质量计算),脱水系统一段沉降罐出口原油含水率下降到3%左右,超稠原油破乳剂浓度从220mg/L下降到100mg/L。药剂浓度下降54%,在确保脱水效果的同时,大幅度降低了破乳剂使用量。

脱水系统一段出口混合原油含水率稳定性、标准差分析结果见图4。

超稠原油采出液中摻入5%、9%焦化柴油(按纯油质量计算),联合站一段沉降罐出口混合原油含水率数据的标准差从2.26分别降低到0.48和0.44。系统稳定性大幅度提高。

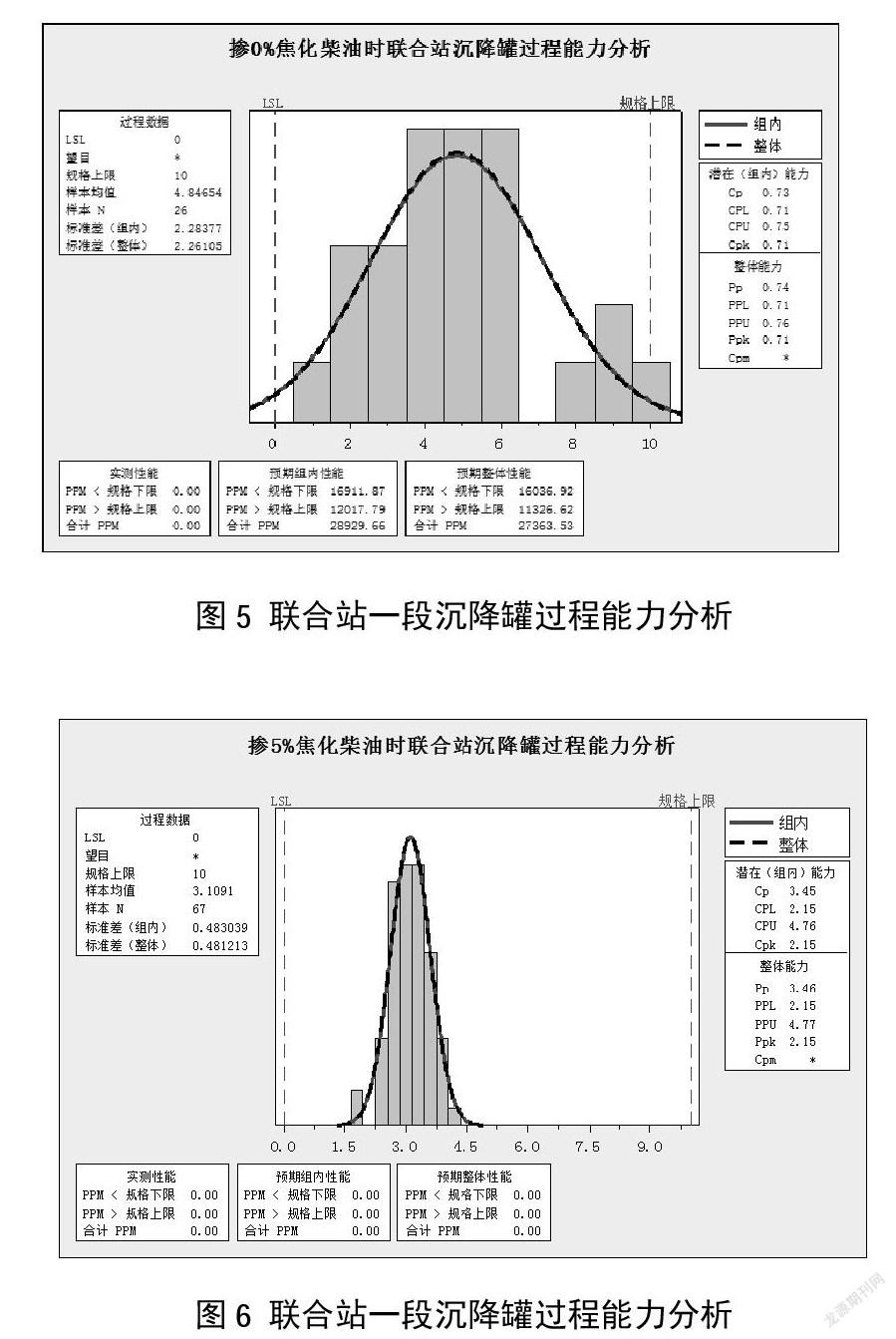

掺入不同比例焦化柴油的联合站脱水系统含水原油过程能力分析结果见图5、图6 。

图5数据分析结果表明,脱水系统掺入焦化柴油以前,系统过程能力参数CPK值为0.71,根据表1确定为系统过程能力不足,需要改进整个工艺流程。

图6数据分析结果表明,超稠原油采出液中掺入5%焦化柴油,脱水系统一段沉降罐出口原油含水率均值3.06%,CPK值2.15,达到过程能力完全稳定的水平,不仅达到了预期效果,而且揭示了后续工艺改进的两个方向:(1)降低焦化柴油加入量;(2)可进一步裁剪脱水系统流程,如缩短沉降时间、减少沉降罐个数、提高处理负荷等。

结论

1.超稠原油采出液按油量掺入5%(w/w)焦化柴油,超稠原油脱水系统一段沉降罐出口原油含水率均值从4.8%降低到3.1%,标准差从2.26降低到0.48;破乳剂浓度下降近50%,脱水系统稳定性大幅度提高;

2.过程能力分析方法实现了超稠原油脱水系统运行数据的有效分析,掺焦化柴油前后,联合站脱水系统的过程能力值CPK从0.71提高到2.1,过程能力从Ⅳ级达到Ⅰ级,指明了系统运行过程能力间的区别,为进一步优化、创新超稠原油脱水工艺流程奠定了基础。

3.超稠原油采出液中掺入5%焦化柴油,80℃时表观粘度下降48.3%,表观粘度值小于300mpa.s。与掺稀油降粘的文献数据相比,焦化柴油的掺入比例小,降粘效率高,在国内首次实现了100km以上的超稠原油长距离不加热集输。

参考文献:

[1] [美]P.贝歇尔.乳状液理论与实践[M]第一版.北京:科

[2]谢明政, 娄文钦, 蒋余巍,等. 超稠原油掺稀油采出液脱水工艺技术[J].油气田地面工程,2005,24(8):21.