单晶PERC电池串联电阻Rs研究

郭卫 贾宇龙 赵丽敏

【摘 要】 晶体硅太阳电池Rs(串联电阻)是电池生产中一个重要参数,在实际生产线中,正银印刷图形、硅片本身性能等对Rs有不同影响,而PERC(钝化发射极和背接触)单晶电池片背面是激光开孔后的局部铝背场烧结结构,相比普通单晶电池片背面全烧结结构,背面结构设计对Rs也有重要影响。因此,对PERC单晶电池串联电阻Rs进行研究,找到合适的控制参数等,可以有效地提高PERC单晶电池转换效率。PERC单晶生产线平均效率能够达到21.6%。

【关键词】 PERC单晶;串联电阻Rs;背激光

【中图分类号】 TM914 【文献标识码】 A

【文章编号】 2096-4102(2019)05-0099-04

太阳能是一种绿色无污染的可再生清洁能源,太阳能电池可以将太阳光能量转换为电能,有效利用太阳光辐照能量。单晶硅电池由于较高的转化效率和颜色较均一的外观,在分布式发电和集中式太阳能电站市场均占有一定的市场份额。PERC电池背面钝化工艺可以在普通单晶电池基础上有1.1%左右的效率提升,是目前研究的热点,PERC技术在目前的生产线基础上增加2-3道工艺就可以达到提升效率的目的。串联电阻Rs是影响电池转换效率的一个重要参数,通过对影响Rs的因素进行分析研究,适当调整生产线工艺,可以降低电池片Rs,达到提高PERC单晶电池转换效率的目的,使产线生产平均效率能够达到21.6%。

1实验材料及生产工艺

实验全部采用目前市场主流的金刚线切割M2规格的P型单晶硅片,硅片尺寸为156.75×156.75 ±0.25mm,厚度为180±20μm,电阻率为1-3 Ω·cm。生产工艺采用公司生产线上成熟的生产流程。工艺流程为:碱制绒——P扩散——背面酸抛光——背钝化PERC工艺——正面PECVD——背面激光开孔——丝网印刷——检测分选。

PERC单晶电池背面覆盖钝化层和Si3N4层,经过背面激光开孔,在开孔处将钝化层和Si3N4使用激光消融处理后露出硅背面本体,在印刷烧结时,背面铝浆通过这些激光开孔处与硅片背面接触,经过烧结形成局部铝背场结构。钝化层采用N2O、SiH4、NH3制备SiON,管式PECVD(等离子体增强化学气相沉积)设备可以在同一个工艺过程中完成SiON和Si3N4的制备。在生产中,正面电极图形、背面开槽图形、硅片本身品质等对电池串联电阻Rs有不同影响,通常我们希望电池片的Rs越低越好,但是电池片参数通常相互影响,在实验中需要综合考虑各类因素影响,以最终提高电池片效率为目的。

2不同工艺对串联电阻的影响

2.1电池正面印刷图形影响

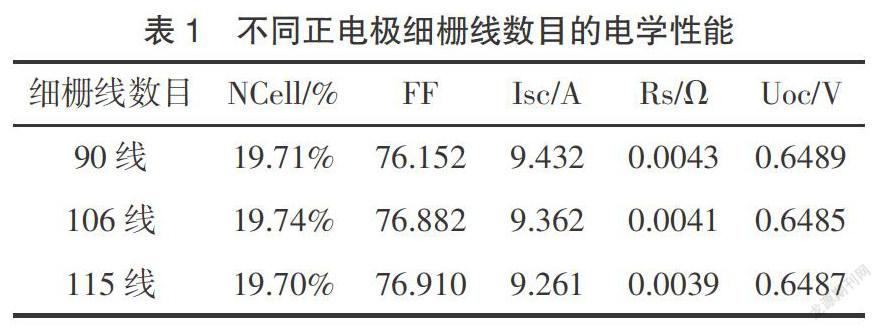

电池片正面的细栅线是收集电流,将电流导出,细栅线数量直接影响电池片导电能力。实验过程中,选取印刷工艺之前的相同前道工艺相同批次的半成品硅片,印刷工艺选择相同轨道生产,确保全部实验片处于相同的实验条件。在实验硅片分组时,使用专用晶片夹夹取硅片,避免人工接触硅片造成的影响。

实验结果如上表所示:随着正电极细栅线数量的增多,电池片Uoc(开路电压)无明显变化,Rs逐渐降低,FF(填充因子)逐渐增大,说明细栅线数目的增多增强了电池片收集电流的能力,细栅线数目增加表明自由电子到栅线的传输距离减少,减小了电流传送的电阻。但同时细栅线数量的增多导致Isc(短路电流)也逐渐降低,主要原因就是细栅线的增多会导致电池片正面电极遮光面积增大,电池片吸收阳光面积减少,导致Isc降低,在正电极115线条件下,Isc的降低已經导致NCell(电池片效率)没有明显提升。

细栅线数目的增加会使电池串联电阻Rs线性下降,但是电池效率并没有线性变化,而是在106线条件下达到最高,可见在电池片正电极细栅线数量的选择上,并不是数目越多,电池效率越高,还要考虑细栅线遮挡对电池短路电流Isc的影响,既要有足够的细栅线数量保证良好的收集电流能力,降低串联电阻Rs,同时细栅线数量还不能过多,对电池正面遮挡造成Isc的下降,最终选择合适的细栅线数量,达到电池效率的最佳效果。

2.2背面激光开孔图形对Rs的影响

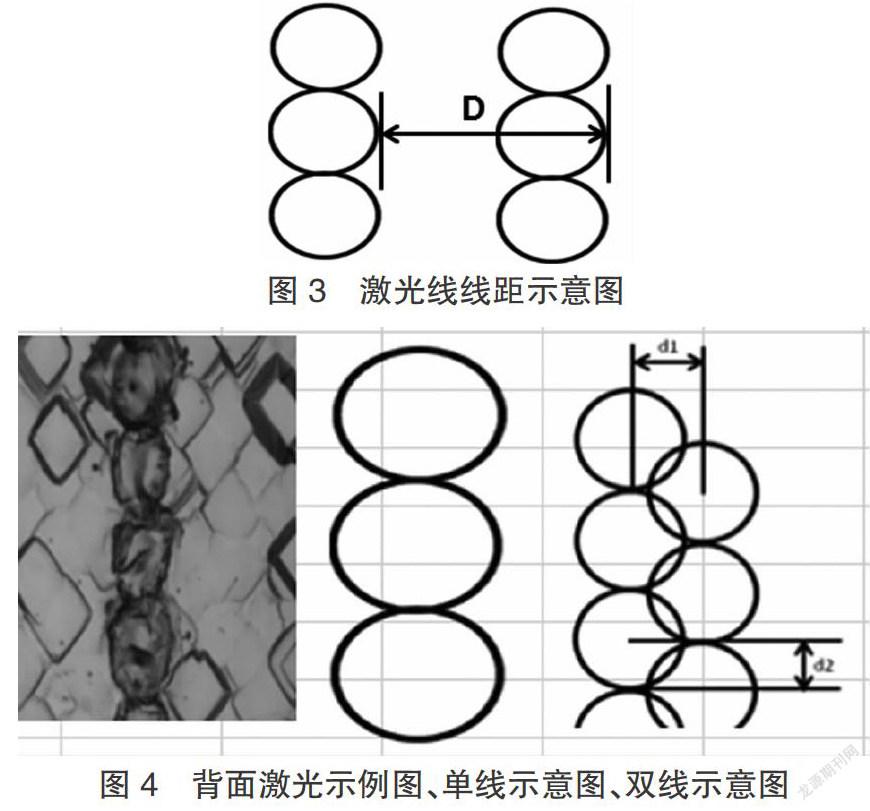

PERC电池背面由钝化层和Si3N4层覆盖,这两层薄膜是非导电介质膜,因此,背面铝浆直接印刷在背面时,铝浆不能与硅片接触,经过烧结后不能形成背面电极,需要通过激光开孔工艺将硅片背面部分钝化层和保护层去除,印刷时,背面铝浆与硅片接触,烧结后形成电极,所以背面激光的图形对电池片性能有重要影响。背面激光开孔图形实验条件同细栅线实验条件一致,激光开孔的不同图形均在同一个激光器完成,其余工艺保证相同的条件。

实验结果表明:背激光线之间的线距由1.3mm减小到0.9mm,单线图形改为双线图形后,电池片Rs逐渐降低,FF逐渐升高,Uoc逐渐降低。综合影响下,降低Rs对提高效率的作用非常明显,1.0mm双线结构条件下,能够达到20.06%的最佳转换效率。

单线背面激光图形是由单个圆形光斑相切而组成,光斑直径由激光器性能决定,生产实际中,通常改变相邻激光线之间的距离来改变背面激光开孔的面积。图3中参数D就是激光线距。双线结构是在单线结构的基础上,在单个激光线旁边再增加一条激光线,为了保证印刷工艺时铝浆能够更好地填充激光开槽位置,双线结构下,图4中圆心距d1长度小于一个激光光斑直径,这样可以保证左右激光线有一定的相交重合,尽可能地减少激光光斑之间的未开槽区域,圆心距的d2长度等于激光光斑的半径。这种设计结构下,可以保证开孔区域接触更多的铝浆,形成更好的烧结效果。

背激光单线结构变双线结构,激光开孔线距减少,均是为了提高开孔面积,背激光由1.3mm单线结构变为0.9mm双线结构的过程中,电池片Rs是始终下降的,是因为随着开孔面积的增大,电池片背面有更多的铝浆与硅片接触,烧结后背电极的面积增加了,电流收集能力增强,电流传输距离减少,使Rs降低。在1.3mm双线结构到1.0mm双线结构变化过程中,激光开孔面积增加,Uoc并没有明显变化,说明背面钝化的损失不大,而在1.0mm双线结构变为0.9mm双线结构的过程中,开路电压Uoc降低了0.0019V,电池效率降低了0.05%,说明0.9mm双线结构条件下,电池片背面钝化层去除过多,钝化效果变差,因此,背面激光开孔工艺也需要综合考虑开孔面积与钝化能力的影响,在保证钝化能力的前提下,提高开孔面积,增加浆料与硅片接触烧结,降低Rs提高电池效率。

2.3硅片本身品质的影响

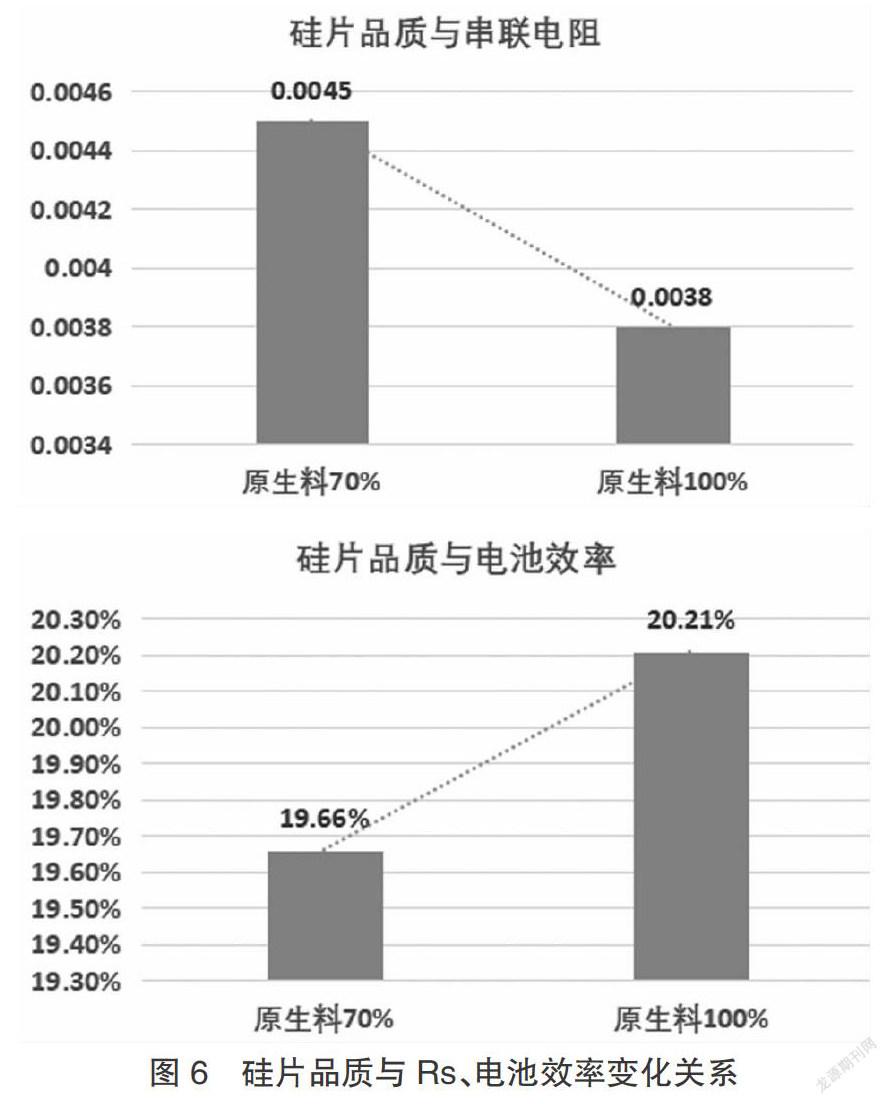

通常单晶硅棒在拉制时,在原生硅料的基础上会掺入一定量的回收料,混合熔化后拉制成单晶硅棒,这样可以回收大量的硅料,节约成本,但是回收料通常是铸锭边皮料、拉晶头尾料及碎硅片等来源,这些回收料中通常各类杂质较多,甚至含有部分有害杂质,在拉晶时熔解在硅棒内部,通常回收料比例越高,硅片杂质含量越多,硅片的品质越差,而原生料是高纯多晶硅料,杂质含量少,对应的硅片品质也越好。

在进行硅片品质影响实验时,选取了在拉晶工艺中不同掺杂比例的硅棒,在后续的硅片切割时,使用相同的机台进行切割。在电池生产环节,全部采用同机台炉管,同设备槽体,同轨道进行生产,保证两组硅片处于相同的实验条件。实验结果如表3所示。

实验表明:掺入一定量的回收料时(原生料占70%比例),电池片Rs达到0.0045Ω,而全原生料硅片电池的Rs只有0.0038Ω,说明回收料的加入,增加了硅片内部的杂质含量,过多的内部杂质和缺陷的存在,增加了电池片内部的电阻,导致电池片电流传导能力变差,串联电阻Rs增高,造成填充因子FF的降低,故转换效率呈现较大的下降趋势。而全原生料条件下,杂质与缺陷少,Rs较低,转换效率可以达到20.21%,比混合料硅片电池效率提升了0.55%。

全原生料硅片可以很好地降低电池片Rs,从而提高电池片转换效率,但同时带来的是硅片成本的增加,因此在实际生产中,需要综合计算硅片成本与效率提升之间的差异,找到合适的回收料掺入含量,在保持电池效率影响较小的前提下,降低硅片制造成本。

3结语

选择合理的正面印刷图形和背激光开孔图形,可以达到降低串联电阻Rs,同時对其他电学参数又无较大影响,提高电池转换效率的效果。单晶拉棒过程中,原生硅料的纯度越高,杂质和晶体缺陷越少,对少子寿命的影响越小,可以获得较低的Rs值,提高PERC单晶电池的转换效率,保证电池良好的电学性能。

PERC技术目前已是一项成熟的技术,但PERC电池的量产历史并不长,寻求合理、合适的工艺改进技术来提高转换效率仍有很大的潜力发展空间,我们将继续为此进行深入的研究和分析。

【参考文献】

[1]回双双,陆红艳,季静佳,李果华,等.PERC太阳电池背面SiN_x折射率的优化[J].半导体技术,2014,39(6):447-451.

[2]何素明,戴珊珊,罗向东,张波,王金斌.等离子体增强化学气相沉积工艺制备SiON膜及对硅的钝化[J].物理学报,2014,63(12):370-376.

[3]陈龙,卢玉荣,王仕鹏,黄海燕,陆川,等.PERC电池激光开窗技术应用研究[J].太阳能,2017(1):28-31.

[4]于丽君,段晋胜.多晶硅片少子寿命的影响因素研究与分析[J].电子工业专用设备,2012,41(6):26-30.