环锭纺纱条张力波动特点及其检测方法

常永和 薛元 卜华香

摘 要:环锭纺是对粗纱进行牵伸、加捻、卷绕工艺形成纱线的过程,纱条一方面绕自身轴线的加捻运动和绕锭子中心轴高速旋转,另一方面又产生轴向快速移动,即同时产生加捻和卷绕运动,由于加捻、卷绕部件的非对称性使得其过程为一个非齐次的运动学和动力学相互耦合的体系,导致纱条在加捻段、气圈段和卷绕段所受的纺纱张力、气圈张力和卷绕张力是一个高频次变化的力而难以求解和预测。本文构建了一种环锭纺纱条张力在线检测系统,利用两个力传感器和两个位移传感器分别测试得到叶子板的受力及纺纱过程导纱钩和钢领板的位置信号,信号经放大和A/D转换成为数字信号,通过PLC进行数据运算和处理,可得到纺纱过程纱条所受的纺纱张力、气圈张力和卷绕张力,实现环锭纺纱条张力的在线检测。

关键词:纱条张力;加捻;卷绕;在线检测;传感器

中图分类号:TS111.8

文献标志码:A

文章编号:1009-265X(2019)04-0089-06

Characteristics of Tension Fluctuation of Ring Spun Yarn and Its Detection Method

CHANG Yonghe1, XUE Yuan1, BU Huaxiang2

(1.Key Laboratory of Eco-Textiles (Jiangnan University), Ministry of Education, Wuxi 214122, China; 2.Wuxi Hezhan Machinery Technology Co., Ltd., Wuxi 214122, China)

Abstract:Ring spinning is the process of drafting, twisting and winding the roving to form a yarn. On the one hand, the sliver is twisted around its own axis and rotates at a high speed around the central axis of the spindle. On the other hand, it generates rapid axial movement, that is, simultaneous twisting and winding motions are produced. Due to the asymmetry of twisting and winding components, the process is a non-homogeneous system in which kinematics and dynamics are coupled to each other. As a result, yarn tension, ballooning tension and winding tension that the sliver suffers in the twisting segment the ballooning segment and the winding segment are a high frequency variable force that is difficult to solve and predict. In this paper, an on-line tension detection system for ring spun yarn was constructed. Two force sensors and two displacement sensors were used respectively to test and gain the stress of leaf plate and the position signal of the yarn guide hook and the ring plate in the spinning process. The signal was amplified and transformed into the digital signal through A/D conversion. Data operation and processing were performed by PLC. Then, the sliver tension, ballooning tension and winding tension that the sliver suffers in the spinning process could be gained, and online tension detection of ring spun yarn could be achieved.

Key words:yarn tension; twisting; winding; online detection; sensor

1 環锭纺纱条张力波动特点

1.1 环锭纺纱条张力的定义

环锭纺是对粗纱进行牵伸、加捻、卷绕工艺形成纱线的过程。由前罗拉输出的须条受到导纱钩和钢丝圈的约束,在高速旋转的锭子作用下,须条先被加捻然后被卷绕在纱管上完成加捻和卷绕过程。此时,一方面纱条沿纺纱通道移动;另一方面,由锭子高速旋转所形成的弧形气圈使得纱条逆向传递形成了从前罗拉钳口到导纱钩的加捻段,该段纱条受到气圈顶部张力的作用向下移动,此时纱条在加捻段受到的张力称为纺纱张力Tf;纱条在气圈段顶端受到的张力称为气圈顶端张力Tq1,在气圈段底端受到的张力称为气圈底端张力Tq2;在卷绕段受到的张力称为卷绕张力Tw。

因此,环锭纺纱条张力是从前罗拉握持钳口到卷绕到纱管上卷绕点之间的纱条的张力,在不同阶段又分别称为纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2及卷绕张力Tw。

1.2 环锭纺纱条张力波动特点

环锭纺纱过程是一个非线性、非齐次的体系,从几何关系来说,叶子板、钢领板的位置、气圈的形态是变化的;从受力关系来讲,由于各受力点几何关系的变化,导致系统内各个力之间的矢量关系也发生变化。

纺纱张力受到锭子转速ns、气圈高度H、气圈半径Rq、卷绕半径Rj、钢丝圈重量G、μ纱线与导纱钩直接的动摩擦因素、导纱钩处纱线包围角δ、钢领半径R、卷绕张力与气圈底端张力比K、纱线线密度m、导纱角γ、气圈顶角β等因素的影响。当纺纱工艺及器材确定后,钢丝圈重量G、钢领半径R、纱线与导纱钩之间的摩擦因素μ可以视为常数η,经过经典力学的分析[1-2],这4个纺纱张力可用如下函数关系表示:

Tf=ηF(ns,Rq,Rj,H,γ,β,δ)(1)

Tq1=ηF(ns,Rq,Rj,H,γ,β,δ)(2)

Tq2=ηF(ns,Rq,Rj,H,γ,β,δ,m)(3)

Tw=ηF(ns,Rq,Rj,H,γ,β,δ,m,K)(4)

在锭子速度一定的情况下,纺纱张力与几何参数(导纱角γ、气圈顶角β、包围角δ)的变化有关;在钢丝圈沿钢领旋转一周,纺纱张力在机身最里端时大,在最外端时小。在钢领板的一个卷绕层级过程中,几何参数的大小时刻改变,在钢领板底端的时候,纺纱张力小;在钢领板顶端的时候,纺纱张力大。在整个纺纱过程中,在小纱阶段,虽气圈高度大、但卷绕半径小,纺纱张力大;在中纱阶段,气圈高度和卷绕半径适中,纺纱张力小;在大纱阶段,尽管气圈高度H小,但气圈幅度减小趋于平直,形成三角形气圈,失去气圈凸形对纺纱张力的弹性调节,纺纱张力比中纱阶段大[3-4]。

环锭纺的纺纱效率主要受到成纱质量和纺纱断头的影响。环锭纺纺纱中纺纱断头是最主要的危害,引起纺纱断头的直接原因是纺纱动态张力峰值瞬时超过纱线动态强力谷值。因此,了解纺纱张力及其波动特点对环锭纺的高产、高质量的提高具有重要的意义。在锭子转速一定的情况下,纺纱张力的变化与其卷绕半径Rj、气圈高度H和气圈半径Rq的变化相关,其本质就是钢领板和叶子板的升降导致其几何参数的变化,从而引起4个纺纱张力的变化。

2 环锭纺纱条张力在线检测系统的 构建

2.1 在线检测装置的构建

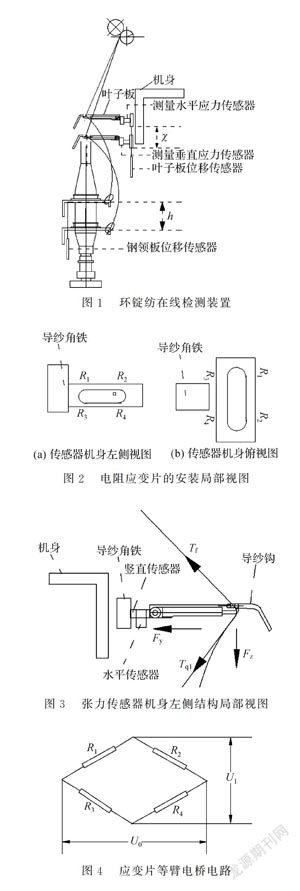

为了实现纺纱张力的在线检测,提出了将力传感器嵌入叶子板,以及位移传感器与叶子板链接的构想。如图1所示,在叶子板末端安装张力传感器用于测量垂直于機身向叶子板里的应力Fy和垂直于叶子板竖直向下的应力Fz,在导纱角铁上安装位移传感器用于测量叶子板的升降位移x,在钢领板上安装位移传感器用于测量钢领板的升降位移h。

张力传感器采用电阻应变式张力传感器,工作原理是将电阻应变片粘贴在弹性元件特定表面上,当纺纱张力作用于弹性元件时,会导致元件应力和应变的变化,进而引起电阻应变片电阻的变化。电阻的变化经灵敏度最高的全桥式等臂电路处理后以电信号的方式输出。图2(a)为测量应力Fy的应变片安装图,图2(b)为测量应力Fz的应变片安装图,图3为张力传感器的机身左侧结构局部视图,图4为应变片等臂电桥电路。

因电阻应变式张力传感器具有精度高、稳定性好、成本低、适用于各种环境等优点,所以用途较广泛[5-7]。

其位移传感器采用LWF-250-A1型号位移传感器,直线位移传感器的功能在于把直线机械位移量转换成电信号。内置信号放大器,输出模拟量直接进入PLC控制进行A/D模数转换WTA03SV3数字式重量变送器将电阻应变式张力传感器输出的电压信号经过放大处理为符合A/D模数转换的信号输入PLC控制器;PLC采用西门子6ES7 212-1BB23-0XB8;触摸屏采用昆仑通态TPC7602KS嵌入式一体化触摸屏,具有800×400分辨率;65535色TFT;MCGS组态软件、64M存储空间;支持U盘备份、恢复;支持RS232/RS845/RJ45以太网通讯接口。

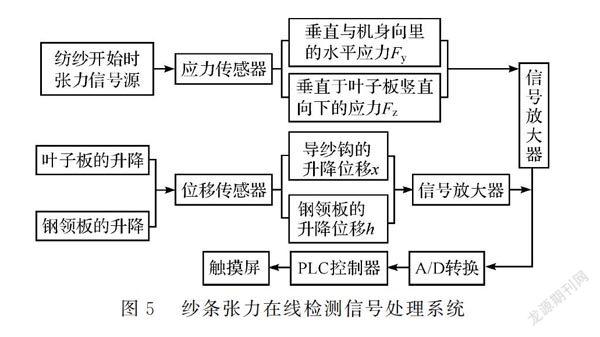

2.2 在线检测信号处理系统的构建

纺纱开始时,纱条作用于叶子板,会产生应力Fy和应力Fz,应力作用与叶子板产生力信号使得电阻应变式张力传感器的应变片产生形变,使得应变片变形产生电阻变化,在经电桥转化为电压和电流,输出模拟信号经过信号放大器处理,经过A/D转换将模拟量转换为数字量再送入PLC控制系统并通过触摸屏显示出来,触摸屏作为用户界面,可以显示所有参数和读取存储数据[8]。系统框架流程图如图5所示。

3 基于在线检测信号求解环锭纺纱 条张力的数学模型

在锭子转速一定情况下(即锭子速度ns也可视为常量η1),纺纱开始时,纱条作用于叶子板,会产生应力Fy、应力Fz以及叶子板的升降位移x、钢领板的升降位移h,其动态变化值可以通过纱条张力在线检测信号处理的系统显示出来。通过几何模型的建立,得出以下几何参数结论。

导纱角γ是一个关于叶子板升降的函数关系:

γ=φ(x)(5)

气圈顶角β是一个关于应力Fy、应力Fz以及导纱角γ的函数关系:

β=φ(Fz,Fy,φ(x))(6)

包围角δ是一个关于导纱角γ、气圈顶角β的函数关系:

δ=ψ(φ(x),φ(Fz,Fy,φ(x)))(7)

结合式(5)-式(7)可以推出4个纺纱力为:

Tf=η1F[φ(x),φ(Fz,Fy,φ(x)),

ψ(φ(x),φ(Fz,Fy,φ(x)))](8)

Tq1=η1F[φ(x),φ(Fz,Fy,φ(x)),

ψ(φ(x),φ(Fz,Fy,φ(x)))](9)

Tq2=η1F[φ(x),φ(Fz,Fy,φ(x)),ψ(φ(x),

φ(Fz,Fy,φ(x))),m](10)

Tw=η1F[φ(x),φ(Fz,Fy,φ(x)),

ψ(φ(x),φ(Fz,Fy,φ(x))),m,K](11)

由式(8)-式(11)可见:4个纺纱张力就是一个关于在线检测出应力Fy和应力Fz,叶子板的升降位移x的函数,通过纱条张力在线检测信号系统实现了纺纱张力的在线检测。

4 环锭纺纱条张力在线检测测试方法 及实践

在JWF1551型数码纺纱机安装纺纱张力在线检测装置,运行设备检查是否正常运行。设备正常运行,调节纺纱张力在线检测装置参数和设计纺纱参数。纱线原料为棉粗纱;纱线特数19.4 tex;纱线捻度77.1捻/10 cm;卷绕张力与气圈底端张力比K取值1.7、μ取值0.25[9-11];锭子转速:实测锭子转速ns1为10 000 r/min,锭子转速ns2位11 000 r/min;纺纱过程中使用不同频率时纺纱张力在叶子板大概相同的一个卷绕层级过程对其张力变化进行比较。

4.1 应力及位移传感器检测信号分析

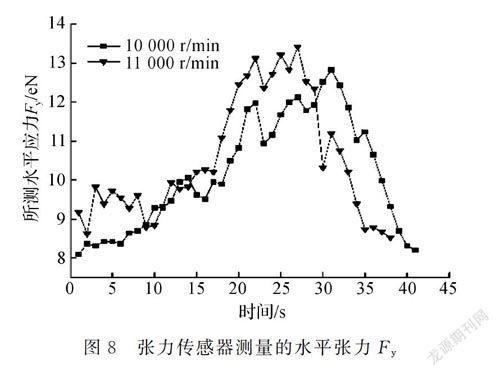

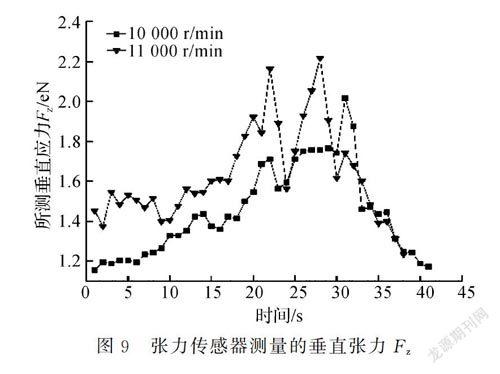

通过纱条张力在线检测系统的在线检测,读取出锭子转速不同,叶子板(钢领板)升降位移的一个卷绕层级数据(假设两次读取的卷绕层级是在叶子板和钢领板相同的位置),记录数据如图6、图7所示。

由图6、图7可见:锭子转速为11 000 r/min时,其升降过程所用的时间比锭子转速10 000 r/min短;叶子板的升降和钢领板的升降都是上升阶段用时长,下降阶段时间短(因上涨过程是在纱管上进行卷绕,所以速度较慢,下降过程是给卷绕在纱管上的纱线加固,所以下降过程较快);通过记录的叶子板位移和钢领板的位移,可以推导每个卷绕层级的气圈高度H在底端大,在顶端小;通过记录的叶子板位置和钢领板位置,为在线匀张力纺纱调控技术提供理论基础。

通过纱条张力在线检测系统的在线检测,取出每个叶子板(钢领板)的卷绕层级过程中所测应力Fy、Fz如图8、图9所示。通过图8、图9可以看出,张力传感器水平张力Fy和垂直张力Fz的变化趋势都是在叶子板(钢领板)底端的时候较小,叶子板(钢领板)顶端的时候较大。其波动按理想模型应该是光滑曲线变化,实际测量中受到气圈形状波动、采集信息密度的影响,造成一定范围的误差。

4.2 环锭纺纱系统几何参数变化规律分析

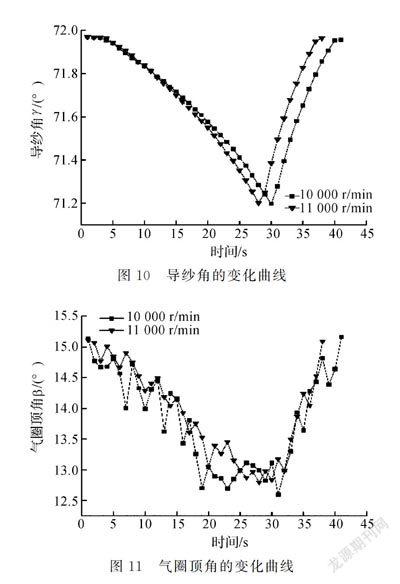

通过式(5)-式(7)函数关系,结合图6-图9可以得到几何参数的变化趋势如图10、图11、图12所示。

从图10-图12可以看出,叶子板(钢领板)的一个卷绕过程中几何参数导纱角γ、气圈顶角β、以及包围角δ都呈现一定周期性的改变,在叶子板(钢领板)底端的时候导纱角γ、气圈顶角β和包围角δ都较大,因此时刻气圈高度高,气圈半径大;在叶子板(钢领板)顶端的时候导纱角γ、气圈顶角β、以及包围角δ都较小。因叶子板和钢领板在相同阶段,所以锭子转速虽然不同,但是几何参数的大小变化基本相同,因在纺纱过程中气圈形态受到一些不可控因素的影响,引起气圈半径不规律导致其气圈顶角β较不规律;因包围角δ与导纱角γ和气圈顶角β相关,所以包围角δ变化较不规律。

4.3 环锭纺纱条张力变化分析

由式(8)-式(11)的函数关系结合图10-图12可以得出一个卷绕层级过程中4个纺纱张力的变化,如图13所示。

由图13可见:一个卷绕層级过程中在叶子板(钢领板)底端的时候4个纺纱张力都较小,因为此时刻虽然气圈高度高,气圈半径大,但是卷绕半径大,故4个纺纱张力较小;在叶子板(钢领板)顶端的时候4个纺纱张力都较大,虽然此时气圈高度低,气圈半径小,但此刻卷绕半径小,故4个纺纱张力较大;在理想状态下,其纺纱张力的变化应该是规律的变化,实际测量中,因气圈形态的不规律变化,导致其4个纺纱张力波动性较大(虽有整体趋势的规律,但在上升过程中有较散乱的变化)。转速11 000 r/min的纺纱张力基本大于转速10 000 r/min(其中在11 000 r/min纺纱张力存在部分异常是受到纺纱过程中一些不可控因素的影响),其转速11 000 r/min最大张力比转速10 000 r/min最大张力大约9.5%,故锭速越大,纺纱过程中受到的纺纱张力越大。从图13中可以看出4个纺纱张力的大小排列为Tf 5 结 语 影响环锭纺的纺纱张力参数分为固定可变工艺参数和非固定可变参数,其中锭子转速ns、钢丝圈重量G、钢领半径R、纱线与导纱钩之间的动摩擦因素μ、卷绕张力与气圈底端张力比K、纱线线密度m等参数属于固定可变参数;其中气圈高度H、气圈半径Rq、卷绕半径Rj、导纱钩处纱线包围角δ、导纱角γ、气圈顶角β等参数属于非固定可变参数。气圈高度H、气圈半径Rq、卷绕半径Rj参数的变化其本质就是几何参数包围角δ、导纱角γ、气圈顶角β的变化。安装纺纱张力在线检测装置,由测试结果可知:4个纺纱张力与气圈顶角β成反比;与包围角δ、导纱角γ成正比;与在线检测装置检测的垂直张力Fz成正比。通过在线检测的水平张力Fy和垂直张力Fz结合检测叶子板的位移,能够实现实时检测纺纱张力。 参考文献: [1] 马立山,赵文波,金光成.恒张力纺纱装置在FA504型细纱机上的应用[J].棉纺织技术,2011,39(7):416-419. [2] 金光成.恒张力纺纱技术在环锭纺细纱机上的开发和应用[J].纺织机械,2011(3):11-12. [3] 赵健,唐文辉.环锭细纱机上纱条张力分析与应用[J].纺织器材,2013(5):2-8. [4] 唐文辉,钢丝圈的倾斜运动和几何楔[J].纺织器材,2013(3):4-5. [5] 庾在海,吴文英,陈瑞琪.纱线张力动态测试方法[J].自动化仪表,2005,26(10):27-29. [6] 陈小兰,陈晓波.纺纱过程中纱线张力的非接触式测量[J].中小企业管理与科技,2005,26(10):217-218. [7] 韩惠民,沈艳琴,韩玲.纱钩处纺纱张力动态分析[J].纺织科技进展,2007(5):10-12. [8] 谭笑,薛元,周其红,等.多组分耦合式纺纱机理及控制系统开发[J].上海纺织科技,2006(54):54-56. [9] BATRA S K, GHOSH T K, ZEIDMAN M I. Integrated approach to dynamic analysis of the ring spinning process. Part I: without air drag and coriolis acceleration[J]. Text Res,1989,59(6):309-317. [10] BATRA S K, GHOSH T K, ZEIDMAN M I.Integrated approach to dynamic analysis of the ring spinning process. Part II: without air drag[J]. Text Res, 1989,59(7):416-424. [11] FRASER W B. On the theory of ring spinning[J].PhilosophicalTransactions Physical Sciences&Engineering,1993,342(1665):439-446.