机床导轨安装面几何误差快速测量装置研究

宗春满

【摘 要】近年来,我国的工业化进程有了很大进展,对机床的应用也越来越广泛。但是在基础部件制造精度、整机质量稳定性和一致性方面一直与国际先进水平存在较大差距。提高整机质量的一致性与稳定性,最重要的一个方面就是提升床身、立柱等关键零/部件的制造精度,而机床导轨安装面的加工精度是影响整机精度和装配效率最主要的因素。根据机床基础大件的实际加工检测需求,针对机床基础大件上的导轨安装平面,设计了一套新型专用机床导轨安装面几何误差检测系统,实现对导轨安装面几何误差的准确、快速和高效测量。通过与高精度光电自准直仪的对比测量实验,证明开发的测量系统与自准直仪的测量精度相当,但在测量效率方面有明显提升,能更加高效、快速地完成多项几何误差的测量。检测系统的研究成果对提高国内机床制造业的制造精度和一致性具有积极的意义。

【关键词】机床导轨安装面;几何误差;测量系统;基准导轨

引言

机床的加工误差体现在刀具切削点实际位置与理想位置的偏差,是由各类误差传递与耦合而成,其中零部件的几何误差产生的误差占了很大部分。基于多体系统理论,提出了关键性几何误差源识别的方法,可以有效地识别对机床空间误差影响较大的零部件几何误差因素。

1机床导轨变形的理论计算

检测对象及检测要求本课题的研究对象是VMC850型立式数控加工中心。在立式加工中心的实际生产过程中,线性导轨由专门的导轨制造公司提供,国内机床企业一般直接外购机床上使用的各类线性导轨,这类外购导轨的加工制造精度相对比较高;所以,机床导轨的运动误差主要受到机床导轨安装面制造误差的影响,也就是受到由机床企业自身生产的床身和立柱等关键零件的加工精度的影响。

1.1机床导轨垂直面内的误差

机床导轨横截面尺寸一般都比较大,导轨内部热传递较慢,当滑块从导轨的上表面经过会发热,而这个热量不会迅速的传递到下表面,从而导致热量不均匀。如果顶面的温度为T1,底面的温度为T2,环境温度为T0,则相应的温度变化分别为ΔT1=T1-T0,ΔT2=T2-T0。

1.2导轨形位误差矢量

形位误差可概括为点、线、面等基本几何要素相对理想要素的变动量。在三维空间中,误差变动量可描述为沿3个坐标轴的平动和绕3个坐标轴的转动,分别用d=(u,v,w)和θ=(α,β,δ)表示平动和转动的微小变动矢量,两组矢量的合成矢量D=(d,θ)=(u,v,w,α,β,δ)称为小位移旋量,简称旋量。u,v,w,α,β,δ为旋量的旋量参数。不同类型误差的旋量特征不同。若几何要素沿某一个自由度方向运动时,其运动轨迹不产生新的误差扫掠实体,此时该方向的旋量参数为零。

1.3机床导轨水平面内的误差

由于制造和安装精度的原因,导轨在水平面内的也会产生变形。根据ISO230的描述,机床工作台在导轨上移动时会产生六项误差,分别是一个定位误差、二个直线度误差和三个转角误差,这里所提出的转角误差指的是滑块和导轨之间的角度误差。

2总体方案设计

在实际生产中,由于机床导轨安装平面位置特殊及被测量安装面狭小,现有的检测工具不能对导轨安装平面进行快速、准确和有效地检测,需要开发新的检测工具。通过对国内外机床导轨安装面几何误差测量研究现状及趋势的分析,结合工厂实际加工生产过程对机床导轨安装面测量的需求,本文采用基准导轨法的测量方案,提出基于电涡流传感器的机床导轨安装面几何误差快速测量方法,并设计了以下的测量系统。测量系统中,将4个电涡流传感器安装于支架上且分别朝向机床导轨安装平面的两底面和两侧面,传感器与支架固定于测量小车之上。测量过程如下:测量小车沿大理石基准导轨移动,以大理石导轨的顶面和一个侧面分别作为水平和垂直方向的测量基准,采集测量方向上不同位置处电涡流传感器的信号,然后通过电涡流传感器前置调理器和数据采集装置,对信号进行调理,经由无线通讯模块发送,PC端接收测量信号,并利用测量程序对其进行记录,进而通过数据处理程序分别计算得到机床导轨安装平面两底面和两侧面的直线度及平行度误差。测量系统主要由支承定位结构单元、信号采集硬件电路单元和数据处理软件单元3部分组成。

3误差补偿控制器的设计

(1)误差补偿模块的硬件设计。机床导轨的精度通过误差补偿的方式来实现,在激光干涉仪测量出误差数据后发送到误差补偿模块中,CNC系统将接收的NC代码和补偿模块中的NC代码作比较,产生新的NC代码从而保证主轴和导轨的相对位置更加精确。(2)误差补偿模块的软件设计。误差补偿模块置于控制系统之外,机床导轨的直线度和平行度误差由激光干涉仪测量产生,误差值和当前反射镜的移动的位置有关。为实现机床导轨误差的有效补偿,必须首先设定误差值,然后通过测量值和设定值作比较,若测量的误差值大于设定值,则这个误差值存储在补偿值的序列中,反之,若小于设定值,则直接执行下一条指令。

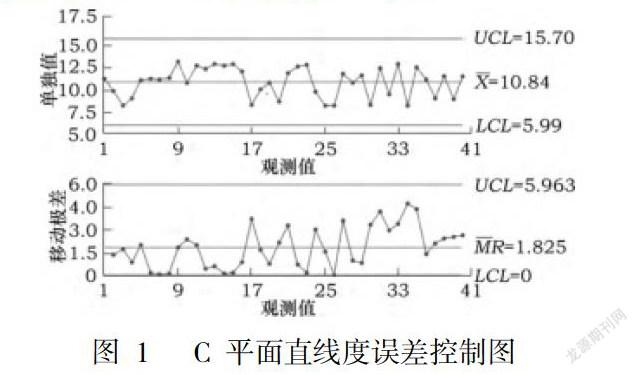

4测量系统分析

评价一个测量系统需要确定3个基本因素:首先,系统是否具备足够的(有效)分辨率;其次,系统在一定时间内是否保持统计上的一致;最后,系统统计特性在预期范围内是否一致,即该测量系统用于过程分析和控制是否可以接受。整个测量系统分析的过程采用统计过程控制工具进行设计,利用成熟的数据分析方法,如方差分析、回归分析等,对获得的测量数据进行处理,确保测量数据的有效性和准确性,进而完成对测量系统的分析与评价。测量系统的稳定性,反映了系统的各个计量特性在一定的时间范围内保持恒定的能力。合格测量系统的基本条件之一就是测量系统要有稳定性。一般采用测量结果的控制图来判断测量系统的稳定性。常用的控制图有单值移動极差控制图、均值极差控制图和均值标准差控制图等。由于立式加工中心床身产量相对较低、生产周期长和测量成本高,这里使用单值移动极差控制图。选取某一待检测的立式加工中心床身作为样品,对床身的4个导轨安装平面进行连续测量,记录测量数据,平均每5min采集一组数据,然后对数据进行处理,分别得到4项导轨安装面的直线度误差与2项相对导轨安装面的平行度误差。在试验持续的时间内,共采集40组数据。测量系统误差主要由两个部分组成,重复性误差与再现性误差。重复性误差的产生是由测量设备本身的固有波动引起,而再现性误差主要与评价人员、评价方法、测量地点、使用条件和测量时间等相关。使用Minitab软件分别绘制6项几何误差的单值移动极差控制图(I-MRChart),以C平面直线度误差控制图为例(其他5项几何误差的单值移动极差图与此图类似),C平面直线度误差控制图如图1所示。

结束语

综上所述,本文提出了一种新的机床导轨安装面直线度误差测量系统,详细介绍了其测量原理,阐述了测量系统的组成和运行机制,概述了测量系统的机械结构、数据采集硬件以及数据处理软件等部分,通过实验验证了本系统的可行性和准确性。通过与现有的高精度光电自准直仪进行对比,本文开发的测量系统测量结果与自准直仪测量精度相当,但在测量效率方面有明显提升,能更加高效、快速地完成多项几何误差测量。

参考文献:

[1]宁延平,刘战锋.国内外高精度直线度测量技术的研究现状[J].现代制造工程,2005(6):82-84.

[2]高帅.直线导轨多自由度几何误差同时测量中误差分析与补偿方法的研究[D].北京:北京交通大学,2015.

[3]机械科学研究院,中国计量科学研究院.直线度误差检测:GB/T11336—2004[S].北京:中国标准出版社,2004.

(作者单位:齐齐哈尔二机床(集团)有限责任公司)