新能源商用车车架设计

方亮,徐论意,范平丽

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

车架是轻型载货汽车的骨架,是汽车的承载基体,支承着发动机、变速器、转向器、货箱等所有簧上质量的有关部件,承受着传给它的各种力和力矩。车架设计目前主要采用有限元分析方法,再反复优化分析,对于同类平台变型变动产品,基本可以满足要求。对于新开发新能源商用车车架,部件布置与传统车存在很大差异,且出于轻量化考虑,需要尽可能减轻车架设计质量,如果按照目前方法进行设计,需要建立和修改多次数学模型,大量网格处理任务,效率低下。通过建立简化计算模型,确定车架纵梁截面尺寸和变截面拐点,再基于确定的截面进行数学模型建立,大大减少反复修改模型时间,提高了开发效率。

1 计算模型建立

1.1 车架应力构成

首先是由载荷引起的车架上下弯曲,由行驶路面引起的车轮的垂直振动使车架产生跳动、俯仰、抖动(整体振动)等的各种振动模型引起的车架上下弯曲应力。高速行驶时的前轴左右轮胎的上下方向的力,使车架左右摇动引起的弯曲应力,在坏路上上下跳动冲击力使车架产生的弯曲应力。

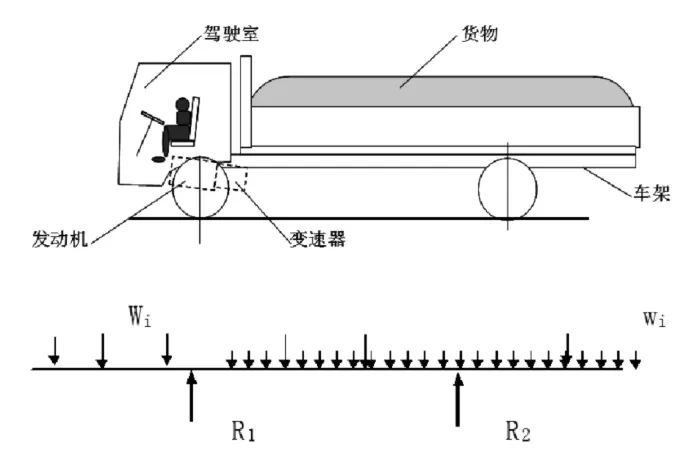

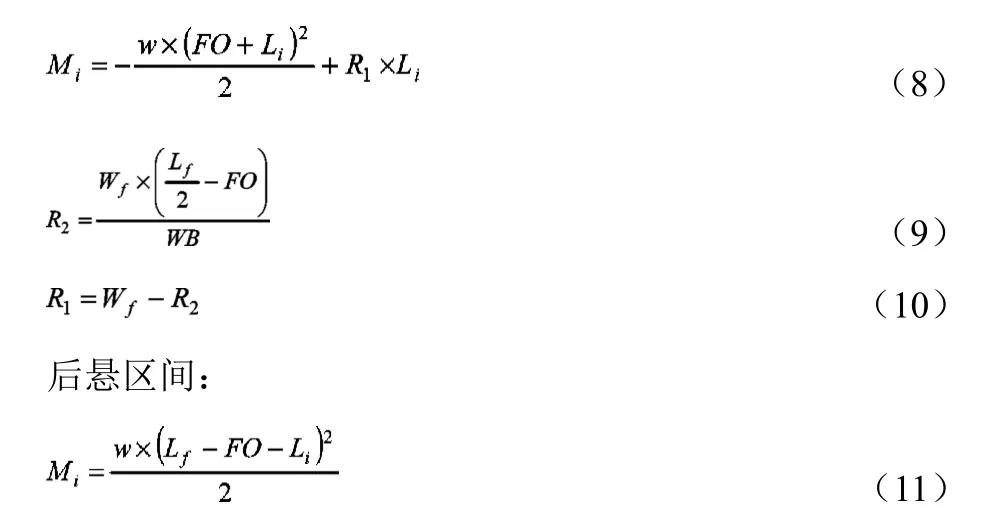

在高速转弯时轮胎的侧偏力和离心力引起的车架的横向弯曲应力。在极低车速下转弯时由于没有离心力的作用,所以对双轴汽车不产生车架横向弯曲应力。但是,对前一轴后双轴的汽车,由于后双轴不进行转向,则产生侧偏力,对此,前轴也产生侧偏力,从而产生车架的横向弯曲应力。上面虽然对车架受力进行了简单说明,但足以证明车架上作用着复杂的应力。作为初步确定车架纵梁主截面尺寸和变截面拐点坐标,重点考虑安全性设计,首先明确材料的强度和作用在其材料上的应力,弯曲载荷是很重要的。求车架弯矩时因为支点以及载荷作用点很复杂,计算复杂,对理论模型进行简化,支点为前后轴中心线处作为支撑,驾驶室、动力总成、油箱等简化为集中载荷Wi,车架、货箱及货物简化为均布载荷Wi,绕R1、R2点的力矩平衡求支点反力,简化模型如图1 所示。

图1 车架受力简图

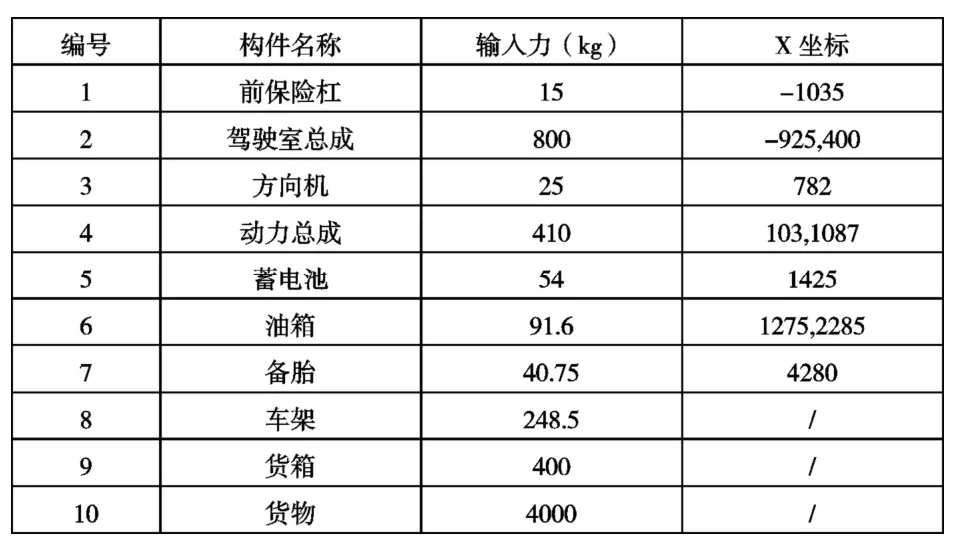

表1 燃油车主要垂向构件输入力

除去钢板弹簧、前后桥、车轮总成等车架以下支撑部件,燃油车车架主要输入力见表1,主要构件质量总和占整备质量的90%以上,加上货物重量,加载之后涵盖主要输入力。

1.2 主要构件集中载荷

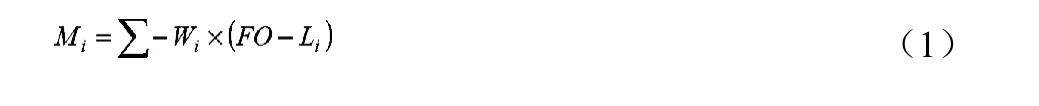

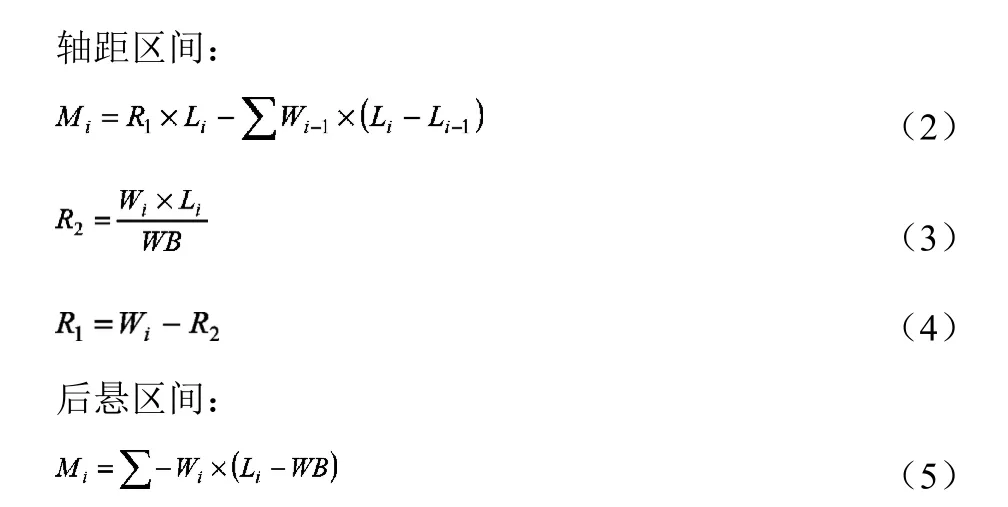

根据驾驶室总成、动力总成、油箱等集中载荷Wi,绕R1、R2点的力矩平衡,求支点反力R1,再求各点力矩。

前悬区间:

式中:Mi——车架坐标点力矩;Wi——集中载荷;Li——集中载荷X 坐标;R1——载荷在前轴中心线处反力;R2——载荷在后轴中心线处反力;FO——前悬到前轮中心距离;WB——轴距。

图2 集中载荷受力简图

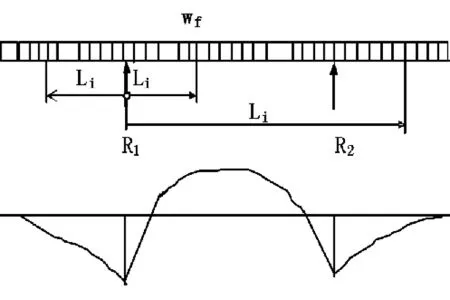

1.3 车架总成均布载荷

车架总成自重Wf,车架全长Lf,均布载荷作用于车架全长范围内,求支点反力R1,再求各点力矩。

轴距区间:

式中:Wf——车架自重;Lf——车架全长;wf——车架均布载荷。

图3 车架总成均布载荷受力简图

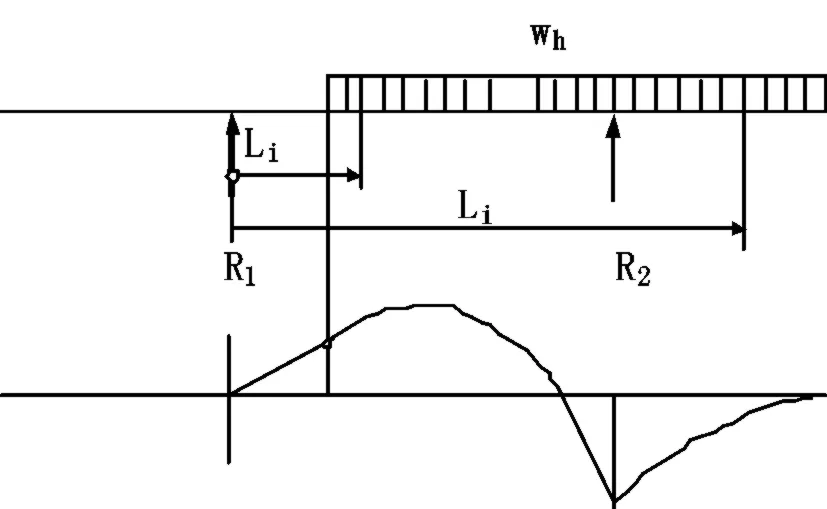

1.4 货箱及货物载荷

货箱前端距R1点距离OH,货箱及装载货物Lh,货箱长度Lh,从货箱前端到后端均布载荷,求支点反力R1,再求各点力矩。

图4 货箱及货物均布载荷受力简图

式中:Wh——货箱及货物自重;Lh——货箱全长;wh——货箱及货物均布载荷;OH——货箱前段与前轮中心距离;offset——货箱超出车架偏距。

通过计算车架上坐标点受到集中载荷、车架自重、货箱及货物载荷作用产生力矩叠加后总力矩:式中:Mj——集中载荷力矩总和;Mf——车架自重力矩总和;Mh——货箱及货物载荷力矩总和;

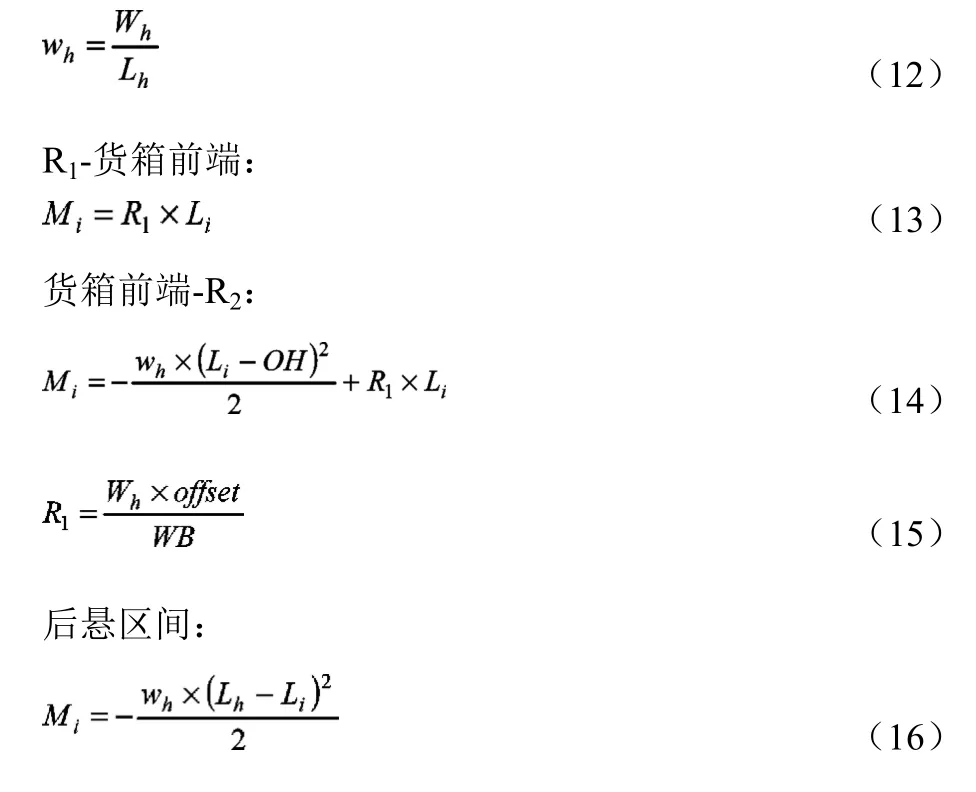

1.5 车架截面形状

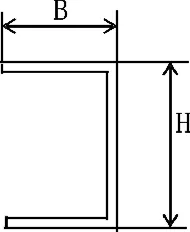

图5 纵梁截面示意简图

式中:Z——抗弯截面系数;B——车架纵梁宽度;H——车架纵梁高度;t——车架纵梁料厚;σ——应力。

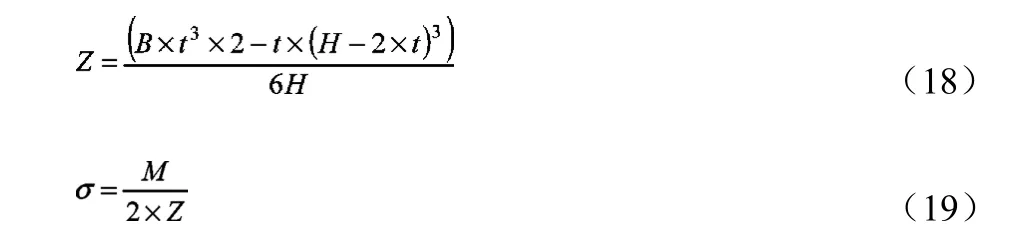

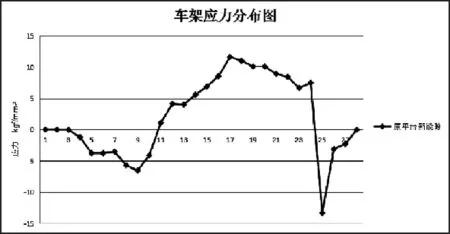

通过式(19),可以计算出车架上各点受静力下应力分布情况见图6 原平台燃油车车架应力分布图折线图,X 坐标为车架从前到后关键点序号。

图6 原平台燃油车车架应力分布图

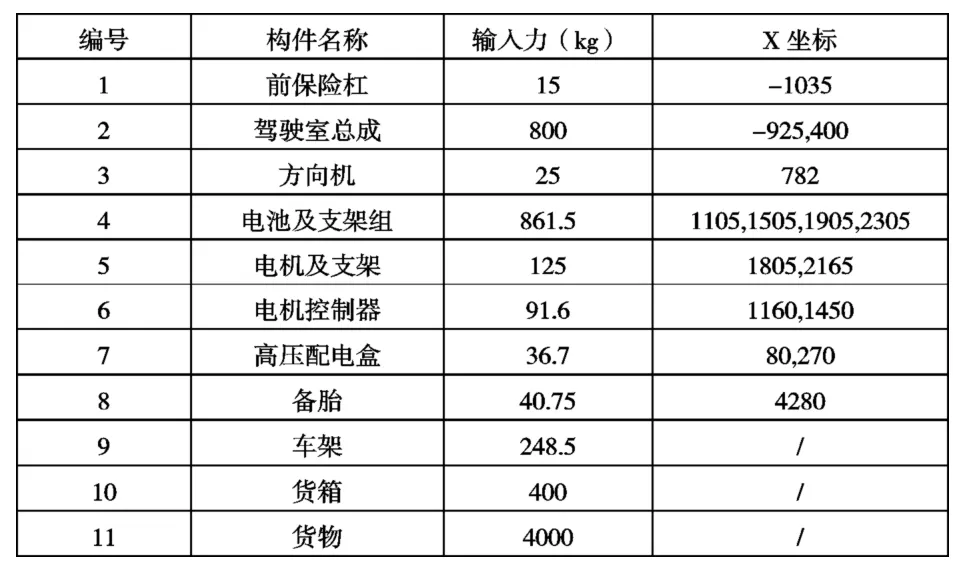

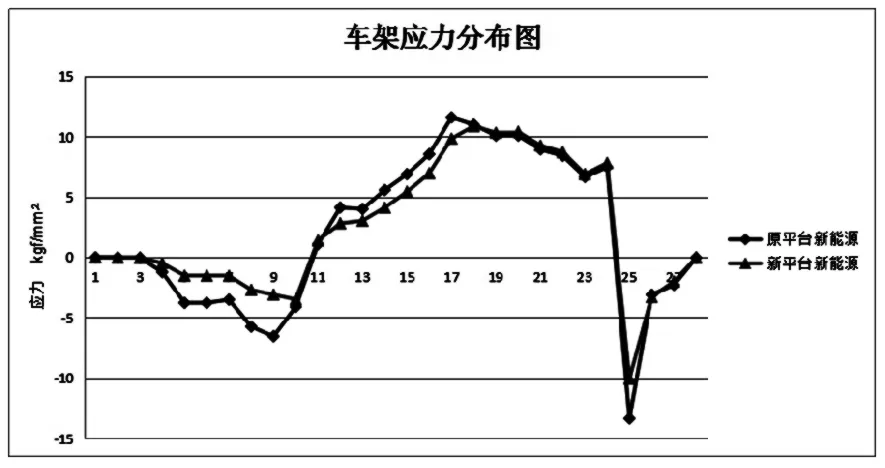

按照3.5g 冲击载荷,采用510L 材料,安全系数为1.63,满足使用要求,通过强度应力差分布每百万破坏数1.24,达到6σ水平。按照同样方法计算在原平台上布置新能源车型,载荷见表2,应力分布结果见图7 原平台新能源车车架应力分布图,安全系数为1.28,强度应力差分布每百万破坏数1018,未达到6σ水平。需要进行改进优化。

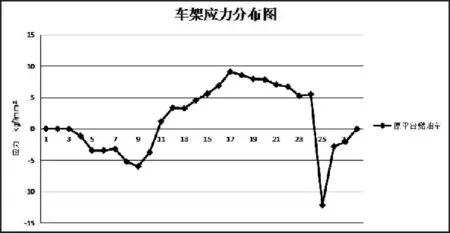

表2 新能源车主要垂向构件输入力

图7 原平台新能源车车架应力分布图

2 改进优化

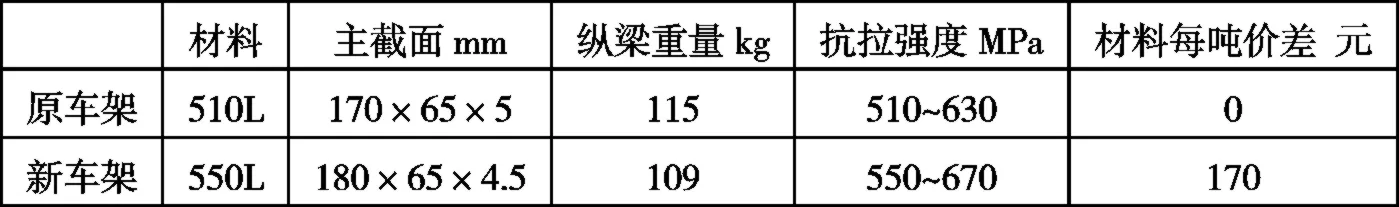

通过优化截面尺寸B、H、t,重新计算应力分布,应力峰值下降,见图8 新平台新能源车车架应力分布图,同时调整材料采用550L,具体参数变化见表3 新平台与原平台车架参数对比,新平台车架将重量更轻,成本更低。安全系数为1.47,强度应力差分布每百万破坏数3.39,达到6σ水平。可以初步确定车架纵梁主断面,此基础上建立模型进行分析,缩短调整模型的时间,提高开发效率。

表3 新平台与原平台车架参数对比

图8 新平台新能源车车架应力分布图

3 结论

经过简化模型可以很快计算出新能源车布置与燃油车车架应力分布存在差异,需要进行优化设计,简化模型可以很快调整截面尺寸,得出最优截面尺寸,为进一步详细设计模拟分析节省反复修改数模时间,提高设计效率。