开缝衬套孔挤压残余应力场数值计算研究

张小辉,许光群,聂 利,贺 旺,杨嘉勤,曹 强,郑树民,王燕礼

(1.国营芜湖机械厂,安徽芜湖241000;2.陆军步兵学院,南昌330100)

孔挤压是航空业广泛应用的孔结构抗疲劳强化技术,工程中常用的有开缝衬套挤压和直接芯棒挤压两种技术[1].开缝衬套挤压(Split Sleeve Cold Expansion,SsCX)技术是在孔壁和芯棒间预置一个沿轴向有开缝的衬套,当芯棒挤过衬套时,衬套发生弹性变形并沿周向张开,挤压孔壁材料发生弹塑性变形,取走芯棒和衬套后,最终在孔壁引入残余压应力,改善连接孔在外载荷作用下的局部应力分布状态,达到提高连接孔疲劳强度和抗应力腐蚀性能目的.直接芯棒挤压(Cold Expansion,CX)则不使用衬套,孔壁和芯棒是直接接触挤压.因为开缝衬套挤压时芯棒工作段直径比孔初始直径要小,这使得该工艺可实现单边操作,工程中用起来方便快捷,同时有效降低连接孔背后空间区域对孔挤压的应用限制,在航空业中得到广泛应用.相对于直接芯棒挤压,关于开缝衬套挤压的优/劣势和使用注意事项有很多说法.多数学者认可芯棒与孔壁不直接接触摩擦的特征可避免孔壁轴向划伤,以及衬套内壁预制的固体润滑膜,可大幅降低挤压芯棒和衬套内壁之间的摩擦系数,减小轴向拉拔力,从而有助于实现孔的高干涉量挤压,提高强化效果和强化稳定性[2];有部分学者认为使用衬套可有效抑制材料向挤出端的轴向流动,进而保证孔壁材料的径向扩胀,从而极大提高孔挤压强化效果[3];以上改善都助于孔疲劳强度的提高.也有学者[4]认为开缝衬套挤压后遗留在孔壁的轴向凸脊根部容易产生微裂纹,可能还存在残余拉应力,这对疲劳不利,需要后期铰削消除凸脊;受开缝影响,一些学者[5]提出最好挤压前将衬套开缝和构件外载荷方向对齐放置,保证轴向凸脊与孔疲劳危险区域呈90°,但West Coast Industry(WCI)建议只需在孔结构承受低周疲劳(LCF)时,开缝放置才要远离最高应力区域;WCI还提出当孔结构不用于装配时,开缝衬套挤压强化不需要做铰孔处理等.

众所周知,在孔壁引入残余压应力是开缝衬套挤压工艺提高连接孔疲劳强度的关键因素.由于衬套开缝在挤压过程中呈周向张开状态,开缝处衬套材料的不连续造成其对应孔壁区域材料的约束状态与其它位置不同,这势必会导致该区域残余应力和塑性变形量与其它区域的不同.这也是前文提到的衬套放置要求等考虑所在.因此,了解把握衬套使用对残余应力、以及开缝对孔壁凸脊区域残余应力的影响,对深入理解开缝衬套挤压强化机理和制定挤压强化工艺都非常有意义.因为衬套开缝极小,实际挤压后遗留下的轴向凸脊几何尺寸有限,且常用的X射线衍射应力测量法(XRD法)测定的是表面一定深度范围内某一圆柱体体积内的应力平均值[6],为提高测试精度其圆柱体直径(光斑直径)通常大于1 mm,这就难以抓住轴向凸脊附近的残余应力变化梯度,且X射线无法直接照射到小孔表面,孔壁表面曲率较大,采用实验法研究上述应力分布特征异常困难.

文献[7]建立1/2三维有限元模型模拟了开缝衬套挤压工艺,仅指出衬套开缝处残余应力较对应衬套非开缝处变化更加剧烈,但没做进一步详细地分析.为此,本文基于有限单元法,采用商用有限元软件ANSYS计算模拟了开缝衬套挤压和直接芯棒挤压两种不同工艺,对比研究了不同工艺引入的孔壁残余应力分布特征、材料轴向流动特征、以及衬套开缝对应孔壁区域残余应力分布特征等.该研究对制定开缝衬套挤压强化工艺和应用开缝衬套挤压技术具有理论指导价值.

1 有限元模型建立

1.1 模型几何尺寸及材料属性

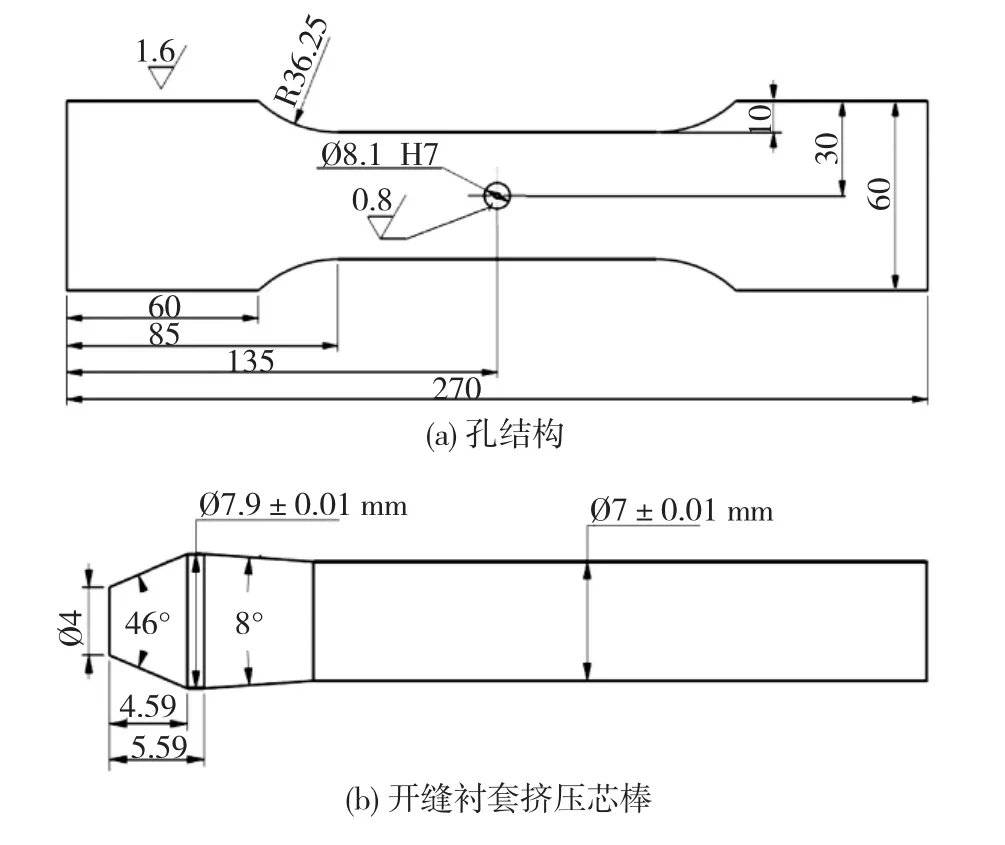

本文研究了10 mm厚7B04-T651航空铝合金Φ8.1 mm初孔的挤压强化,其力学参数为:屈服强度 480 MPa,弹性模量 71 GPa,硬化模量71 MPa,泊松比0.33.由于芯棒刚度远大于孔材料,挤压中仅发生微量弹性变形,故计算时作为刚体考虑.开缝衬套采用高强度不锈钢制作,衬套壁厚0.32 mm,挤压过程中衬套是纯弹性变形,材料弹性模量取210 GPa.孔结构和开缝衬套挤压用芯棒的有限元模型按图1几何尺寸建立,为保证直接芯棒挤压和开缝衬套挤压的干涉量一致,直接挤压芯棒工作段直径为Φ8.54 mm.

图1 模型几何尺寸Fig.1 Model size(a)Holed structure;(b)SSCX mandrel

1.2 有限元模型

开缝衬套在挤压过程中周向张开,开缝处衬套材料不连续导致整个模型不再具有轴对称特征,故开缝衬套挤压和直接芯棒挤压两种不同工艺均建立了全尺寸有限元模型.

在有限元模型中,将挤压芯棒材料考虑为刚体,开缝衬套材料设为纯弹性体,铝合金设为弹塑性材料,采用双线性随动强化模型描述铝合金材料的弹塑性本构关系;选用SOLID185八节点六面体单元对孔结构和衬套进行单元划分,使用TARGE170和CONTA173接触单元建立接触.采用增广拉格朗日乘子法计算接触问题,在单元高斯积分点上检查接触状态.孔壁和挤压芯棒、孔壁和开缝衬套、衬套和孔壁之间的摩擦系数设为0.1[8-9].

有限元计算结果的精确度与网格密度紧密相关,为得到收敛解,对网格不断细化并进行计算,当两种不同密度网格模型的计算最大应力差值小于1%时,认为此时的网格密度达到了计算精度的要求;同时,为抓住孔壁邻近区域和挤入/挤出端残余应力的变化梯度,采用渐变网格划分技术对这些重点区域进行了网格细化,划分完网格后的有限元模型如图2所示.

图2 有限元模型Fig.2 FEM model(a)SSCX;(b)CX

1.3 边界条件

在孔结构对称面施加对称位移约束,即孔结构XY对称面内所有节点施加Z方向0位移约束,孔结构YZ对称面内所有节点施加X方向0位移约束,孔结构长轴方向两端面内所有节点施加Y方向0位移约束.挤出端r=5~9 mm环形范围内所有节点施加Y方向0位移约束,模拟挤压过程中挤出端的垫板作用.

1.4 计算步骤

计算分为两步:①模拟挤压过程;②模拟去除挤出端垫板过程.

2 有限元模型验证

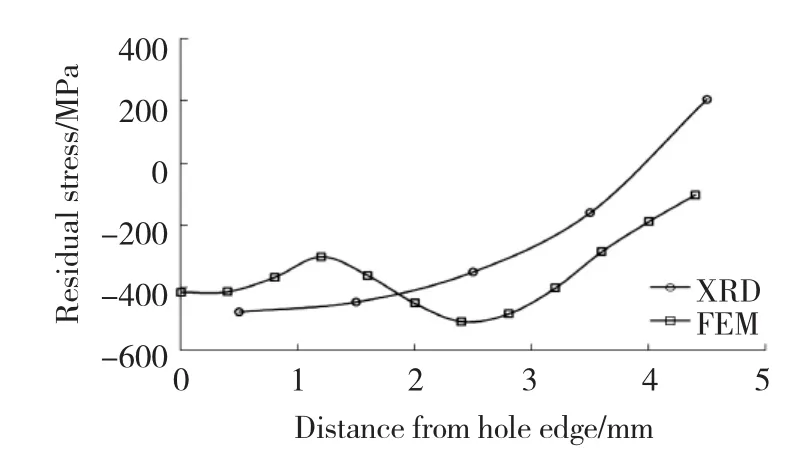

受铝合金轧制织构影响,采用XRD法测定轧制7B04-T651铝合金板材加工的挤压强化孔边残余应力难度很大.为验证开缝衬套挤压有限元模型,采用XRD法测定了开缝衬套挤压强化TA15钛合金孔结构的孔边残余应力,TA15孔结构、衬套、挤压芯棒与7B04-T651孔结构的几何尺寸完全相同.有限元仿真中钛合金使用材料性能参数如下:屈服强度 915 MPa,弹性模量116 GPa,硬化模量 116 MPa,泊松比 0.33.XRD测定与有限元计算结果对比如图3所示.

图3XRD法和FEM法确定TA15孔边残余应力对照图Fig.3 Residual stress gained by XRD and FEM for TA15 hole

图3 表明,采用文中所述有限元模型计算所得挤压强化孔边残余应力与XRD法所得具有良好的分布趋势吻合性,这表明有限元模型是正确的.需要注意的是,受XRD法测定误差、有限元计算数值迭代误差的影响,应力值并不完全相同,这是可以理解的.

3 结果与分析

3.1 材料轴向流动特征

图4是两种工艺在相同干涉量下,孔壁材料的轴向流动特征.可以看到,开缝衬套挤压后挤入端材料堆积高度为0.204 mm,略高于直接芯棒挤压后挤入端材料堆积高度0.131 mm;开缝衬套挤压后挤出端材料堆积高度为0.188 mm,远低于直接芯棒挤压后挤出端材料堆积高度0.475 mm.这表明,使用衬套后由于孔壁和衬套间不存在相对运动,有效降低了孔壁材料受轴向摩擦力的影响,在干涉作用下,根据材料体积不变理论,开缝衬套挤压时在挤出端材料必然向孔自由端流动的趋势更大,相反,直接芯棒挤压过程时孔壁材料受轴向摩擦力作用和芯棒运动方向影响,材料向挤出端流动的趋势更大,造成开缝衬套挤压后挤出端堆积高度较高;直接芯棒挤压时材料不断从挤入端向挤出端涌流,导致挤出端材料堆积严重.材料向两端流出状态的不同,意味着孔壁材料在周向方向的体积有所不同,从而造成挤压时两种工艺的实际挤压量有区别,这会造成残余应力场的不同.开缝衬套挤压时材料流动相对较少,意味着该工艺更能保证孔壁材料的周向扩胀,实际挤压量更大.另外,在飞机夹层孔结构挤压强化时,夹层面恰好为挤出端,使用开缝衬套挤压可降低挤出端材料堆积,从而减小夹层间隙.

图4 材料流动Fig.4 Material movement(a)SSCX;(b)CX

3.2 开缝对应孔壁区域残余应力特征

图5 是从挤入端向挤出端看,孔壁的残余应力分布云图,其中,图5(a)~(c)和图5(d)~(f)分别是开缝衬套挤压工艺和直接芯棒挤压工艺的径向、周向和轴向残余应力分量.对比直接芯棒挤压工艺,可以看到,开缝衬套挤压后,在衬套开缝对应孔壁区域形成了一条明显的轴向凸脊,见图5(a)中箭头指,且凸脊处的径向、周向和轴向残余应力分量均存在突变,但是,对于最关心的周向残余应力,在凸脊处仍然是残余压应力,如图5(b)所示,而非文献[4]中提到的可能为残余拉应力.

图6(a)和(d)分别是开缝衬套挤压工艺和直接芯棒挤压工艺的挤入端周向应力状态,显示在凸脊对应孔端形成一个“心状”残余压应力区(见图中箭头所指),该区残余压应力明显较挤入端同一半径圆周上其它区域残余压应力要大;图6(b)和(e)分别是开缝衬套挤压工艺和直接芯棒挤压工艺的挤出端周向应力状态,显示衬套开缝虽改变了挤出端周向应力的对称性特征,但因为孔挤压工艺本身会在挤出端引入相对较大的残余压应力,故仅从应力值来看,衬套开缝的影响不明显;图6(c)和(f)分别是开缝衬套挤压工艺和直接芯棒挤压工艺的XY截面(即开缝衬套挤压凸脊所在平面)周向残余应力状态,可以看到,由于凸脊处孔壁材料弹塑性状态与其它区域不同,凸脊对应孔壁区域残余压应力明显较小,该区压应力峰值约为-470 MPa,较非开缝对应区域应力峰值-590 MPa降低了约120 MPa;而直接开缝挤压在孔壁形成了轴对称分布的残余应力.

图5 径向/周向/轴向残余应力云图(从挤入端向挤出端看)Fig.5 Radial/hoop/axial residual stress contour(viewed from entrance surface to exit surface)

图6 周向残余应力云图Fig.6 Hoop residual stress contour

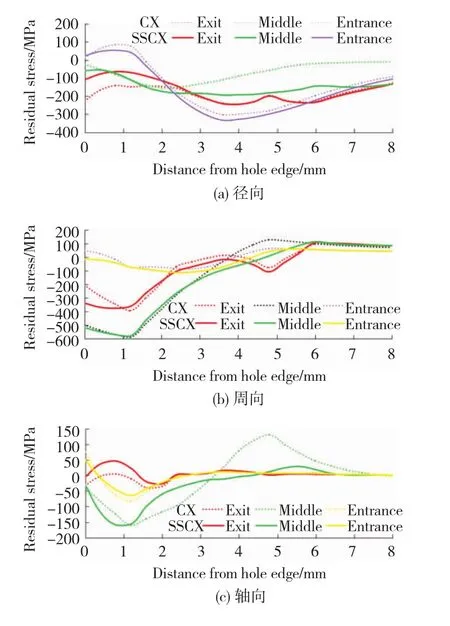

3.3 疲劳危险截面残余应力特征

为进一步分析使用衬套对疲劳危险截面残余应力的影响,提取了挤入端(Entrance)、孔壁中间厚度(Middle)、挤出端(Exit)三个典型位置孔壁区域(0~8 mm)范围内三向残余应力值,其分布特征如图7所示.图7(a)显示开缝衬套挤压后,挤出端靠近孔壁区域径向残余应力有所减小,中间位置压应力值和区域明显增大,对挤入端没有明显影响.图7(b)显示开缝衬套挤压对3个典型位置的周向残余应力影响显著,将挤入端(孔挤压强化连接孔的关键疲劳热点)残余应力状态由直接芯棒挤压产生的拉应力(约50 MPa)变为压应力(约-15 MPa),中间厚度残余应力区域由直接芯棒挤压的3.7 mm增大至4.7 mm,挤出端残余应力由-210 MPa增大至-340 MPa且靠近孔壁0~1 mm范围内的残余应力整体增大,以上变化均有助于进一步提高孔挤压强化工艺的疲劳增益.图7c显示开缝衬套挤压对挤入端和挤出端的轴向残余应力影响很小.这些变化均是因为使用开缝衬套后,避免了孔壁材料受轴向摩擦力作用和芯棒运动方向影响,改变孔壁材料流动状态,进而影响了孔壁材料弹塑性变形状态,最终引起了残余应力场的特征变化.

图7 危险截面应力分布特征Fig.7 Characteristic of residual stress distributed in fatigue dangerous section(a)Radial;(b)Hoop;(c)Axial

图8 显示,直接芯棒挤压后孔壁周向残余应力峰值分别为-593和170 MPa,径向残余应力峰值分别为-303和112 MPa,而开缝衬套挤压后两参数分别为-585和158 MPa及-333和95 MPa.这表明,使用开缝衬套并没有起到提高孔壁残余压应力峰值的作用,对于起到抗疲劳关键作用的周向残余压应力还有所减小.分析认为,这是因为在直接芯棒挤压时,受材料向挤出端流动影响,导致在孔中间位置时,流动材料累积增大了该区域材料的实际挤压量,所以应力峰值更大;相反,使用开缝衬套缓解了材料向挤出端流动,导致实际挤压量没有增大,但保证了孔壁材料的周向扩胀,从而增大了孔壁中间区域的残余压应力区域,参考图7(b)所示.

图8 疲劳危险截面径向/周向/轴向应力云图(从挤入端向挤出端看)Fig.8 Radial/Hoop/Axial residual stress contour distributed in fatigue dangerous section(viewed from entrance surface to exit surface)

4 结论

1)使用开缝衬套可有效降低孔壁材料轴向流动趋势,减小挤出端材料堆积,这在夹层孔结构挤压时可降低夹层间隙.

2)开缝衬套挤压不会增大孔壁残余压应力峰值,但会增大残余压应力区域,这对抗疲劳是有益的.

3)衬套开缝对应孔壁区域残余应力存在突变,但没有出现文献中提到的可能出现的周向残余拉应力,而是残余压应力.

4)衬套开缝对应孔壁中间厚度位置的残余压应力峰值较其它位置稍低,这意味着若挤压时衬套开缝与孔疲劳危险截面平行放置的话,该残余应力特征会一定程度上削弱该区域的抗疲劳裂纹扩展能力.

5)开缝衬套挤压后,挤压强化连接孔的关键疲劳热点即挤入端残余应力由直接芯棒挤压产生的拉应力变为压应力,中间厚度残余应力区域增大约1 mm,挤出端压应力提高约130 MPa且靠近孔壁0~1 mm区域内的残余压应力整体增大,这些变化均有助于进一步提高孔挤压疲劳增益.

6)开缝衬套挤压后,为圆孔确保紧固件安装要铰孔消除轴向凸脊,铰削可去除衬套“切割效应”可能在凸脊根部产生的微裂纹,因此研究认为在应用开缝衬套挤压时,衬套开缝即使不严格执行与孔构件疲劳危险截面呈90°放置的要求,也不会影响挤压强化疲劳增益,这有助于进一步降低该工艺的实际操作难度,提高工作效率.