探析铝合金焊接接头中气孔产生的机理与控制方法

段金龙

(昆明中车轨道交通装备有限公司,云南 昆明 650605)

铝合金的耐腐蚀性能高、强度高,在航天工业、高铁,地铁制造业等领域得到了广泛的应用,目前诸多焊接方法也已经广泛用作于铝合金产品的制造。焊接和被焊材料之间有着密切关系,因铝合金本身的特点,在焊接的过程中,其膨胀系数、凝固温度系数、收缩率均会发生一定的变化,从而致使出现气孔等等问题。气孔的存在会影响焊接的致密性,缩小焊接有效横截面积,导致焊接接头的耐腐蚀性能、刚性、韧性受到一定程度的影响。

1 铝合金接头焊接缺陷种类

铝合金溶解熔池在凝固的过程中,熔池中的气体来不及排除,滞留在焊接处,形成的“空穴”就被称之为“气孔”,这种缺陷会直接影响焊接接头处的衔接面积,而根据气孔的微观特征、尺寸大小可大致将其分为两个种类:一是不规则形状且尺寸比较大的气孔,这类气孔内部较为粗糙,在微观角度来看,此类气孔还存在有明显的晶体生长台阶,这类气孔被称之为气穴;二是尺寸相对较小,外形较为规则,大多呈圆形,气孔内部表面光滑,不存在晶体生长台阶,这类气孔被称之为“氢气孔”[1]。

2 气穴的形成机理以及抑制

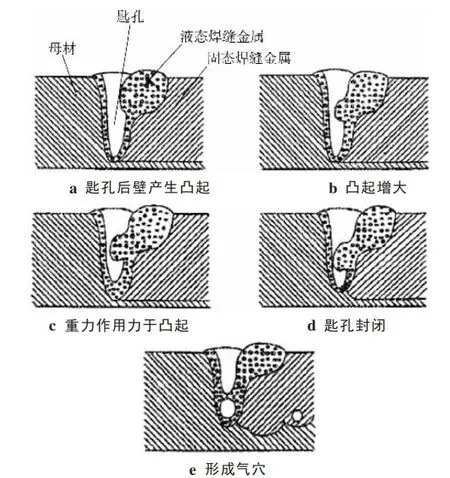

(1)形成机理。从理论层面上来说,铝合金接头处“气穴”的产生是因为匙孔塌陷所导致的,在焊接的过程中,即便是采用保护气体或者合理的对被焊材料进行处理,依然会出现气孔[2]。这种气穴主要分布在铝合金焊接匙孔周围。匙孔在铝合金焊接中是一种常见的现象,它和铝合金焊接过程中形成的蒸汽反作用力、重力、表面张力有着密切关系,在焊接的过程中,匙孔的变化较快,形状、位置都在不断的变化。实践表明,匙孔的稳定程度和“气穴”的出现有着密切关系,在匙孔相对比较稳定时,气穴的数量会大幅度减少。由此分析,气穴的出现是因为不稳定匙孔的坍塌所导致的[3]。如图1所示,匙孔内部受力变化和气穴的形成、构成均有着密切关系,若是表面张力大于蒸汽反作用力,就会形成匙孔,其尺寸也会逐渐增加,在重力的作用下,匙孔的位置、形状会逐步向下发生变化。因为匙孔的末端的形状相对较小,所以凸起的部分会将匙孔末端封闭,不稳定匙孔就会逐步塌陷,并最终构成“气穴”[4]。

图1 气穴形成机理示意

(2)气穴的抑制措施。由上述内容可见,在焊接的过程中,匙孔的稳定性直接决定了气穴的形成,但同时匙孔的稳定性和重力、蒸汽反作用力、表面张力皆有着一定的关系,和铝合金的焊接速度、接头形式、融透形态也有着联系。笔者在分析的过程中,为找到气穴产生的抑制方法,尝试在不同的焊接条件下,分析气穴产生、焊接速度、熔池流动的关系,最终发现,焊接速度和气穴数量呈反比关系,这就表明匙孔的稳定性和熔池的流动性呈正比。若是焊接的速度较低,熔池的流动性较差,在重力的作用下,匙孔就极其容易出现塌陷的情况。同时,蒸汽反作用力也会加剧熔池的向下流动,气体在熔池底部滞留、旋转,并最终产生“气穴”;在较快的焊接速度条件下,熔池的流动性提升,匙孔的稳定性也相对较高,气体不会在熔池底部滞留,所以气穴的数量相对较少。

在焊接的过程中,采用的焊接方式也会对匙孔的稳定性造成一定的影响,但几乎所有的焊接方式,都可以通过改变铝合金的接头形式来减少气穴数量。实践表明,可在铝合金对接处设置“间隙”,然后在间隙中填充“焊丝”,就可起到良好的气穴抑制效果。一方面,在接头处增设间隙,能够减小匙孔形成时的阻力,让匙孔的稳定性得到有效提升;另一方面,间隙的存在能够提高熔池的流动性,为气体的排出提供了一个良好的途径。另外,还可适当提高焊接强度,让匙孔能够直接贯穿于焊接处,保证匙孔呈开放的状态,这样其稳定性就可大幅度提升。

3 氢气孔的形成机理以及抑制

(1)形成机理。在铝合金中,有着一定量的“氢气”,从理论层面上来说,几乎所有铝合金在焊接的过程中形成的气孔都和“氢气”有着直接关系。相对来说,氢气在固态铝合金中的溶解度比较低,经测试,大约在0.033mL/100g~0.035mL/100g之间,在焊接的过程中,若是温度高于铝合金的熔点,氢气的溶解度也会大幅度提高,经测试,大约在0.64mL/100g~0.66mL/100g之间,该数值还会随着温度的提升不断增大。铝合金在焊接的过程中,熔池的温度相对比较高,虽然不同的焊接方式,熔池温度存在一定的差异,但是铝合金在溶解、冷却、凝固的过程中,氢气的溶解度也会不断的发生变化,一旦溶解度超出一定的数值,氢气的状态就极其不稳定,甚至会被直接排斥,如若氢气不能够顺利的通过固态、液态之间的界面,就会导致接头处形成气孔。由此可见,铝合金在焊接的过程中,气孔的氢气孔的形成和熔池的温度、冷却也有着一定的关系。可通过提高冷却速度来实现对熔池凝结时间的有效干预,促进气泡的运作以及排出,进而减少氢气孔数量或者减小氢气孔规格。

(2)氢气孔的抑制措施。铝合金中含有的氢气主要来源于被焊材料表面所吸附的水分以及铝合金中填充材料的有机物等,在焊接铝合金的过程中,被焊材料表面存在的氧化膜极其容易吸收水分,这也是焊接过程中氢气的主要来源,是引发氢气孔的主要因素。因此,在焊接之前,通过合理的化学处理措施、铣削处理措施消除被焊材料表面的氧化膜,可达到降低氢气含量,减少氢气孔的目的。并且,采用物理措施,如喷砂、抛光、激光处理等,去除被焊材料表面的氧化物,也能够减少焊接过程中产生的氢气,经测试,相较于抛光、喷砂等,激光处理效果最好,但是在对表面处理之后应该及时的进行焊接,不然被焊材料表面会再次形成氧化层。

合理的调整焊接强度、效率也能够干预熔池的冷却速度,达到抑制氢气孔形成的作用,在相同的表面状态下,熔池冷却速度的提升可通过提高焊接速度来实现。其原理是因为焊接速度的提升,抑制了氢气的析出、凝聚,冷却速度的提升能够获得过饱和的接头,从而让氢气孔数量减少。另外,高强度的焊接,如高密度的激光焊接,能够提高焊接过程中匙孔的稳定性,让凝固时间延长,让氢气能够充分活动,促进其溢出,从而让氢气孔的数量减少。

在焊接的过程中外界空气温度、湿度、大气也会对氢气孔的形成产生影响,试验结果表示,在外界温度条件较低的情况下,焊接铝合金,氢气孔数量相对比较少,若是外界环境温度较高,且湿度较大,那么氢气孔的数量则会增加。这主要是因为在高温条件下,气湍流相对较强,周边的空气在焊接过程中就会进入熔池,进而产生更多的氢气。焊接时环境温度不小于5℃ 湿度不小于65℃ 焊接时不能有穿堂风。

4 结语

综上所述,铝合金焊接接头常出现的气孔大致可分为气穴、氢气孔两个类型,两种气孔形成的机理有着一定的不同之处,在焊接的过程中,要深入分析导致气孔增多的因素,结合气穴、氢气孔形成的机理选取有针对性的抑制方式,这样才能有效提高焊接质量。笔者在文中所提到的抑制方法或较为浅薄,但是仍旧希望这些内容能够为广大从业者提供参考,更为深入的问题还望广大从业者进一步探究。