钢制钣金零件热处理变形控制与校正

蒋克全,巢昺轩,王宝龙

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

零件在热处理的加热和冷却过程中,很容易发生变形。零件的热处理变形一般分为尺寸变化和形状畸变。形状畸变是由于热处理过程中,在复杂应力的作用下,不均匀塑性变形引起的。影响工件变形的因素很多,主要有材料的化学成分、组织结构、热处理工艺参数、冷却的激烈程度和冷却方式、工件热处理前的应力状态以及工件的形状尺寸、装夹方式等。如加热或冷却的不均匀对细长工件或薄壁件的变形影响十分明显;形状不规则的零件,其残余应力若未经消除,对淬火变形也有很大影响[1]。因此控制热处理变形需要全面考虑。

对于不同品种和形状结构的零件,其热处理变形的程度是不一样。钣金零件由于其刚度相对较低,很容易发生热处理变形;另一方面,钣金零件一般无加工余量,零件变形后只能通过校正的方式来满足图纸的形状和尺寸精度要求。钣金零件在热处理后弹性较大,校正困难,因此我们希望在热处理过程中减少或控制热处理变形以减少热处理后钣金零件的校正工作量。

热处理变形控制主要选择在淬火阶段和回火阶段实施,比如在淬火阶段可采用适当的夹具或模具,选择合适的淬火介质来减少零件淬火变形[2]。变形后的工件可以通过校正的方法来减小热处理变形,常用的校正方法可以分为机械校正法和热处理校正法。采用机械或局部加热的方法均是使变形工件通过微量塑性变形和残余应力的释放和重新分布达到校正的目的。常用的校正方法包括冷压校正、热压校正、加压回火校正、局部加热的热点校正等方法。

结合钣金零件的结构特点,我们主要从装夹方式、夹具的使用以及改进零件结构形式等方面来想办法,对于热处理工艺很难解决变形的零件,应该提前从设计源头进行优化,选择合适的结构材料,减少加工变形。

1 钢制钣金零件的热处理变形控制与校正

1.1 支撑圈热处理变形控制及校正

超薄钣金件的淬火变形是难以避免的。对于这类零件,如采取回火校正模具对其控制变形会起到很好的效果。我公司生产的一种支撑圈零件,如图1所示,该零件采用δ0.8 mm厚的65Mn板材纵向弯曲成型,热处理硬度范围为46~51 HRC,该零件在淬火过程很容易发生错位和开口的问题。针对变形情况,我们采取在淬火阶段减少零件淬火变形量,并在回火阶段采用校正工装来对零件的变形进行校正。具体措施如下:用芯轴将绑扎好的零件串起来,使零件在加热和冷却过程中保持垂直状态。

图1 支撑圈淬火绑扎Fig.1 Quenching and bind for the support ring

通过工艺改进后,零件淬火后仍存在一定量的翘曲变形,根据资料介绍,可采用夹具校正法来减少这类零件的热处理变形:夹具校正法效率高,校正质量好,不会对零件的力学性能造成影响,具有质量稳定可靠的优点。这种方法是通过夹具对零件施加压力,利用回火时零件的组织转变达到校正的目的。用夹具回火校正的原理是利用淬火后回火时金属会发生组织转变,当某个方向受到限制,也就是受到应力作用,金属组织就会往减少应力的方向变形转变,当去掉载荷(限制)时,工件不会回复到原来的状态[3]。采用夹具回火校正法适合较小较薄的零件,对于大型钣金零件不太适用。

为此,设计出专用回火校正夹具,如图2所示。在回火一段时间后从炉中取出来进一步拧紧,然后放回炉中继续回火,从而实现热处理回火校正的目的,这样回火后的零件基本能满足零件图纸要求[4]。

图2 支撑圈回火夹具Fig.2 Tempering fixture of support ring

1.2 钢角材零件的变形控制

钢角材零件一般是由平板折弯而成,大部分零件形状不规则,零件较薄,一般厚度为1~3 mm,部分零件较长,零件长度超过1000 mm,热处理时会产生翘曲和扭曲变形,即该类零件热处理变形特点是平面部分发生波浪变形,折弯区域易发生翘曲变形,该类零件热处理后的变形量大,很难校正,可能会因无法矫形而使零件报废。我们生产的一种钢角材零件长为980 mm,板材厚度为2.5 mm,零件材料为30CrMnSiA,热处理后硬度要求为31.5~38 HRC。零件热处理后变形如图3所示,零件因变形过大无法矫正而报废。针对零件热处理变形情况,我们开展了以下改进工作,首先我们改进零件吊挂和入油方式,改进前零件为自由状态下垂直吊挂。这种状态下的零件容易产生以下问题:1):零件在淬火转移过程中容易发生摆动;2)由于钣金类零件较轻,在油的阻力作用下,零件自由吊挂状态下很难保证垂直入油。为此,我们采取以下改进措施,在零件两端增加工艺孔,分别固定在料架上,这样改进后,零件的变形量明显减小,后续可经过机械校正能满足图纸要求。

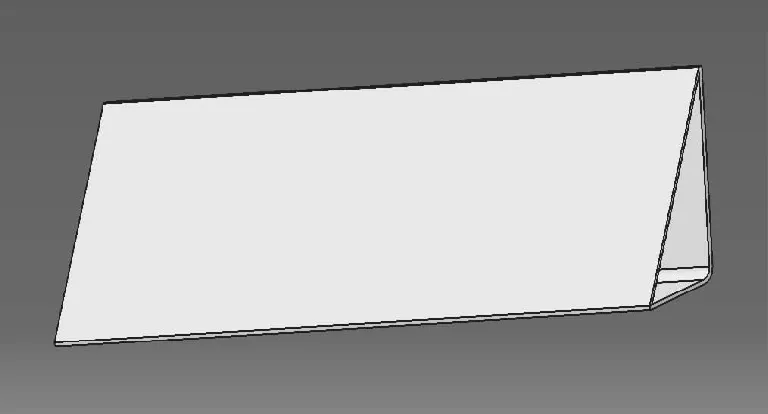

为了进一步减少这类零件的热处理变形,我们进行了以下改进工作:调整加工工序,增加零件结构强度。先将板材折弯后,焊上一块加强板,这样工件变成了一个三角形,工件的刚度增大,大大减少工件的淬火变形,如图4所示。

图3 热处理变形的钢角材零件Fig.3 Steel angle part deformed by heat treatment

图4 改进后的工艺结构件Fig.4 The improved process structure parts

这样零件热处理后经过简单的校正后再加工外形就能满足图纸要求,这样零件就可以交付。

1.3 钢制钣金零件设计选材优化

为了从源头上解决钣金零件的热处理变形问题,我们更应多从零件选材角度来考虑。通过合理选择零件的材料来减少零件加工变形。如图5所示平板零件,零件材料为30CrMnSiA,热处理后硬度要求为31.5~38 HRC。该类零件热处理变形很大,也很难校正,目前也缺少有效的变形控制方法。如果在零件设计时,对零件材料的选择进行充分考虑,不选用需要热处理且热处理变形严重的30CrMnSiA材料,改为选用退火状态的TC4钛板或冷作硬化态的1Cr18Ni9不锈钢板加工,不经热处理也能保证零件的力学性能满足图纸要求。TC4(退火状态)强度σb范围为935~1150 MPa;1Cr18Ni9(冷作硬化)的不锈钢板,其强度σb范围为930~1230 MPa,能够满足设计的要求。采用该类材料加工零件后可不需要热处理,避免了热处理的变形。对于外形简单或折弯量不大的零件可采用上述材料。

对于有较高硬度或强度要求的零件,可以考虑选用高强度沉淀硬化不锈钢0Cr17Ni7Al等材料来加工,该类材料在固溶态下塑性较好,冷加工工艺性好,便于零件成形,零件最终状态只需进行时效处理,零件热处理变形量小[5]。

对于形状复杂或变形量较大的零件可选择钛合金材料,通过热成形的方法来加工零件,典型零件如图6所示[6]。

图5 平板零件示意图Fig.5 Diagram of flat part

图6 形状复杂的钣金零件Fig.6 Complex sheet matal parts

3 结论

钢制钣金零件热处理变形控制一直是困扰制造工厂生产的难题,技术人员也一直想尽各种办法来减少和校正零件的热处理变形,除合理安排热处理工序,选择正确的吊挂等方式外,经常会采用模夹具等辅助校正的方法来控制零件热处理变形。本文还介绍了一种优化零件结构形式,增加零件结构刚度的方法来减少零件的热处理变形的方法。当然,通过合理选材来减少钣金零件加工变形更是设计及工艺人员应该首先考虑的问题。